(54) УСТРОЙСТВО ДЛЯ ЗАГРУЗКИ ЦИЛИНДРИЧЕСКИХ ГРУЗОВ НА МНОГОПОЛОЧНЫЕ ПОДВЕСКИ

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для загрузки гравитационного многоярусного стеллажа цилиндрическими изделиями | 1989 |

|

SU1654153A1 |

| Грузовой канатный подъемник | 1961 |

|

SU148888A1 |

| Устройство для загрузки подвесного конвейера | 1988 |

|

SU1537622A1 |

| Автоматизированный склад | 1972 |

|

SU595219A1 |

| Перегрузочное устройство подвесного конвейера | 1982 |

|

SU1041454A1 |

| МЕХАНИЗИРОВАННЫЙ СКЛАД | 1989 |

|

RU2033377C1 |

| Бункер для загрузки станков | 1950 |

|

SU96217A1 |

| Сборочная линия | 1985 |

|

SU1255352A1 |

| Линия для изготовления деревянных деталей круглой формы | 1988 |

|

SU1639956A1 |

| Подвеска подвесного конвейера | 1980 |

|

SU933563A1 |

1

Изобретение относится к автоматизации погрузочных работ и может быть использовано для комплектования неподвижных многополочных подвесок подвесных конвейеров длинномерными цилиндрическими грузами ступенчатой формы, например роликами ро- 5 ликовых конвейеров.

Известно устройство для погрузки и разгрузки цилиндрических грузов, включающее подвижную в вертикальном направлении с помощью силового цилиндра ра.му с закрепленными на ней захватами, навещивающими эти грузы на подвески конвейеров, выполненные в виде наклонных этажерок; при этом рама жестко прикреплена к щтоку силового цилиндра и расположена параллельно наклонным подвескам конвейера 1. 15

Данное устро-йство применяется для подвесок, выполненных в виде наклонных этажерок, т. е. с распо.южением грузов в наклонной плоскости. Перед загрузкой на подвеску грузы располагаются как бы по катету, а после загрузки - по гипотенузе условного треугольника, в результате чего щаг между грузами увеличивается и превыщает, по меньшей мере в 1,4 раза их максимальный диаметр. Причем значение коэффициента принято из оптимального варианта, когда угол наклона рамы подвески к горизонту равен 45°, а грузы перед загрузкой располагаются вплотную друг к другу. При увеличении угла наклона значение коэффициента увеличивается.

Наиболее близким по технической сущности к предлагаемо.му является устройство, включающее элеватор и наклонный лотокнакопитель с приводом подъема 2.

Известное устройство характеризуется недостаточной производительностью.

Цель изобретения - повыщение производительности устройства.

Поставленная цель достигается тем, что устройство снабжено установленны.ми параллельно подвеске направляющими, в которых размещен посредством связанной с приводом подъема каретки лоток-накопитель, снабженный на выходе откидным прижимо.м, расположенным под ним поворотным рычагом и дугообразнь.м скато.м.

Кроме того, направляющие выполнены раздвижными.

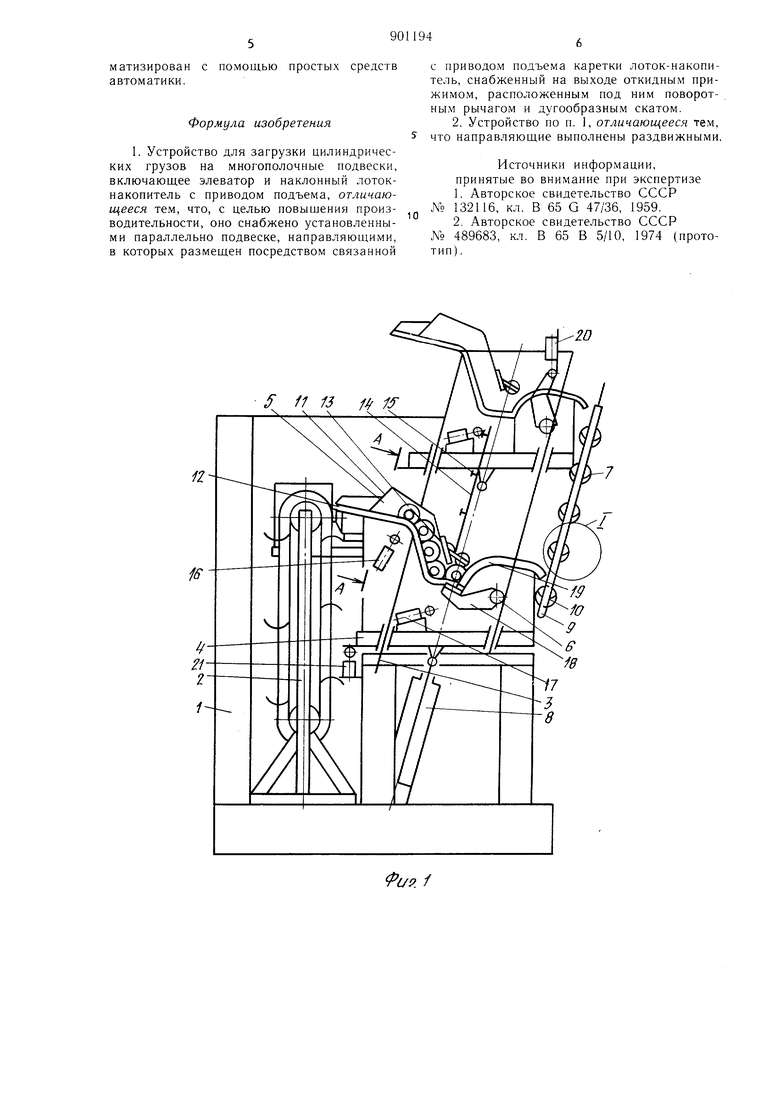

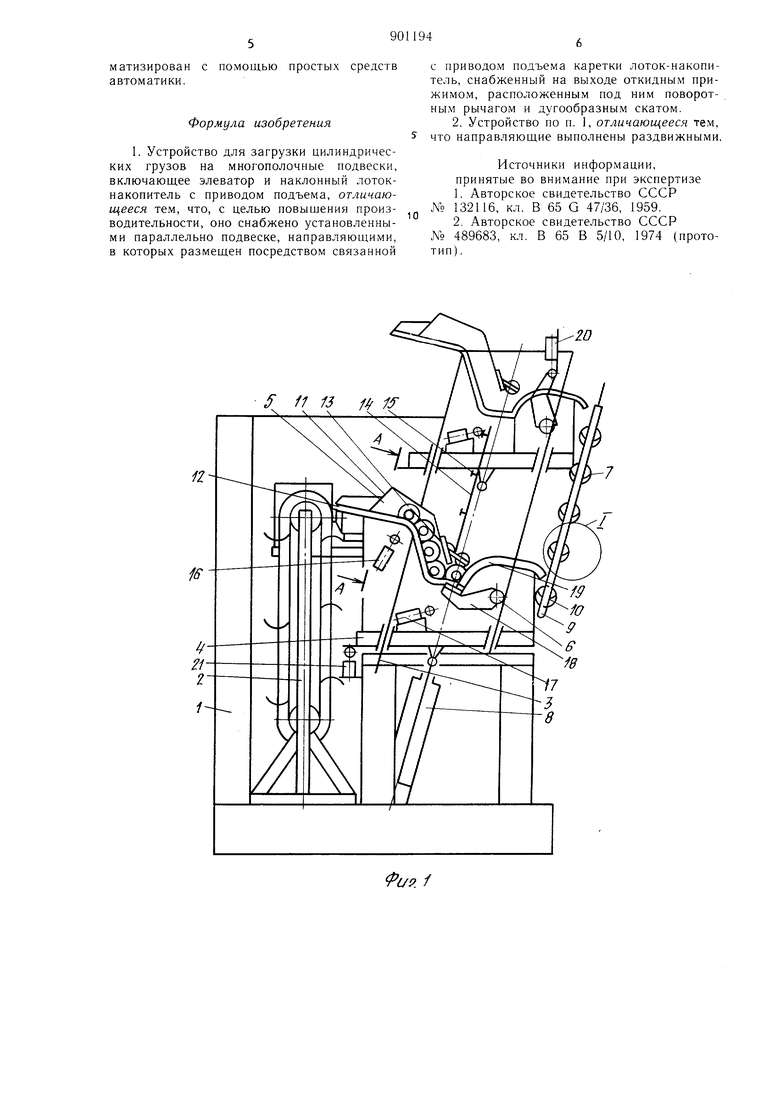

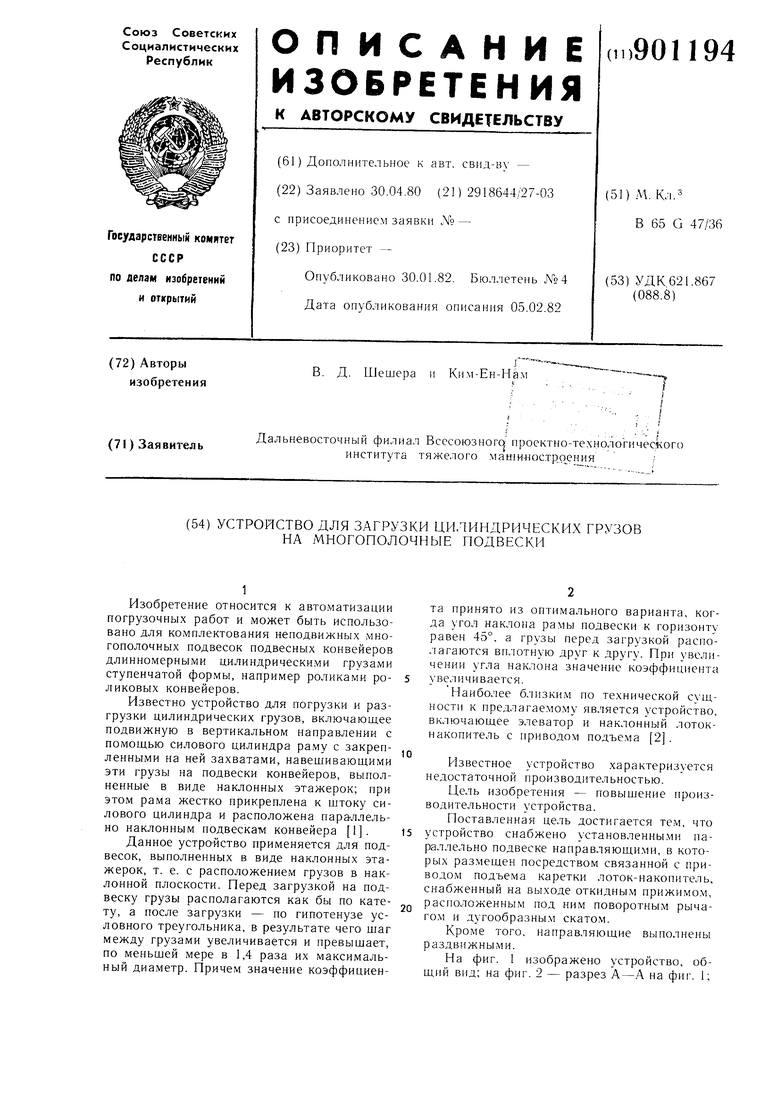

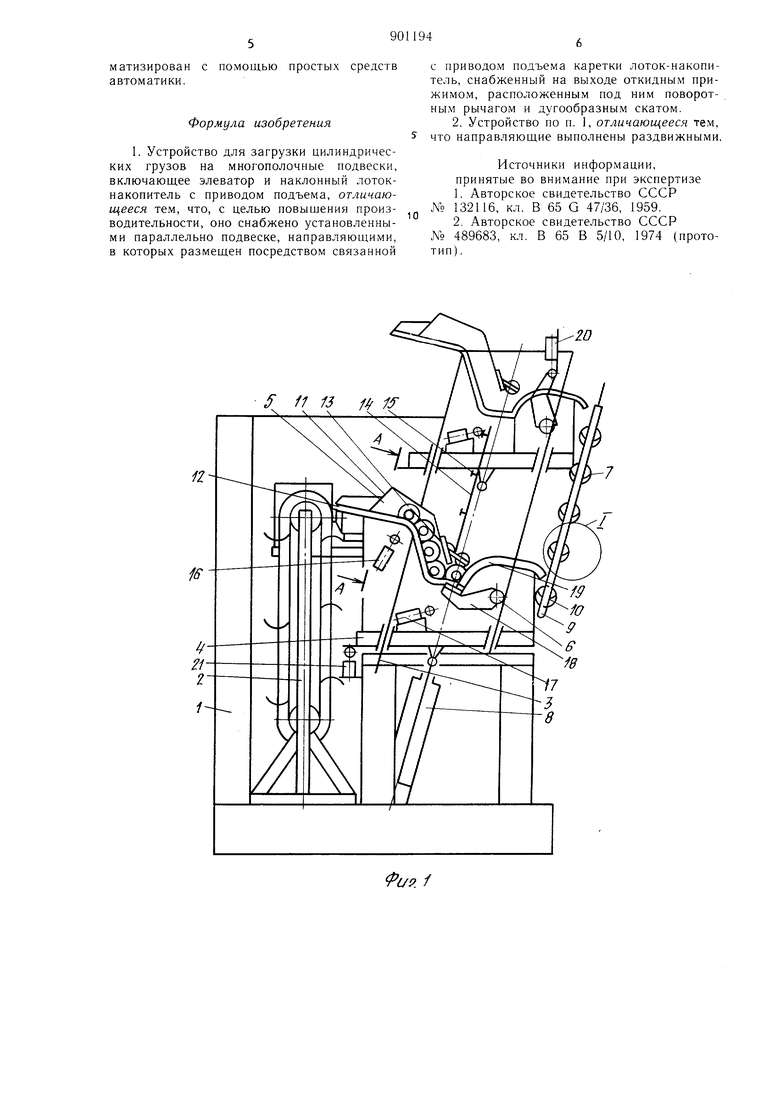

На фиг. 1 изображено устройство, общий вид; на фиг. 2 - разрез А-А на фиг. 1;

на фиг. 3 - узел 1 на фиг. 1 (положение цилиндрического груза на подвеске).

Устройство содержит раму 1, на которой смонтированы элеватор 2, направляющие 3 и неремепхаемая по ним подъемная каретка 4 е бункером в виде лотка-накопителя 5 п механизмом 6 поштучной выдачи цилиндрических 1рузов 7, выполненным в виде поворотного рычага. Направляюп1ие 3 установлепы в несколько наклонном от вертикального положения. Для перемещения каретки 4 по направляющим 3 служит силовой цилиндр 8. Параллельно направляющим 3 установлена 1рузовая подвеска 9, снабженная ложементами 10 (устройство для подвода подвески не показано).

Бункер 5 выполнен в виде наклонного закрытого же..таба и содержит верхние 11 и нижние 12 направляюпще. У выходного конца желоба к верхним направляющим 11 щарнирно прикреплен откидной прижим 13, снабженный роликом. Для регулирования щирины желоба направляющие 11 и 12 имеют возможность раздвигаться друг относительно друга.

Вдоль панравляющих 3 установлена щтанга 14, на которой закренлены упоры 15 с щагом и в количестве, равным щагу и количеству ложементов К) подвески 9. Под бункером 5 установлен конечный выключатель 16. В свою очередь, на каретке 4 смонтирован конечный выключатель 17, обеспечивающий включение в работу механизма 6 поп1тучной выдачи цилиндрических грузов 7. Механизм поштучной выдачи содержит noBopoTHbiii рычаг 18 и дугообразный скат 19, являющийся продолжением желоба. Конечный выключатель 20 емонтирован в верхней части направляющих 3 и служит для выдачи команды на отключение механизма 6, удаление подвески 9 и возврат каретки 4 в исходное положение. В нижнем своем ноложении каретка 4 взаимодействует с конечным выключателем 21, предназначенным для включения привода элеватора 2.

Ступенчатые цилиндричеекие рузы 7 (ролики роликовых конвейеров) в положении транспортировки должны быть уложены своими осями 22 в ложементы 10 подвески 9 (,:Тот()к, служащий для подачи грузов в элеватор, не показан).

Устройство работает еледуюп им образом.

В иеходном положении каретка 4 находится внизу, а подвеска 9 занимает рабочее, несколько наклонное от вертикального положение. Производится включение привода элеватора 2, и цилиндричеекие грузы 7 подаются вбупкер 5.

Под действием сил гравитации поступающие цилиндрические грузы перекатываются в направляющих 11 и 12 бункера до упора в дугообразный скат 19. При этом от «нажимания грузы удерживаются откидным

прижимом 13, а поворотный рычаг 18 располагается под первым из грузов 7. Количество грузов, загружаемых в бункер, равно количеству мест на подвеске 9. Последний из грузов, заполняя бункер 5, воздействует на конечный вык тючатель 16. Каретка 4 вместе с бункером и механизмом б пощтучной выдачи грузов перемещается вверх 1ри помощи силового цилиндра 8.

В момент подъема каретки упор 15, установленный на уровне первого нижнего ряда ложементов 10 подвески, воздействуя на конечный выключатель 17, включает привод механизма 6 пощтучной выдачи грузов. Рычаг 18, вращаясь, подхватывает первый из грузов и перемещает его на дугообразпый скат 19. При этом откидной прижим 13 приподнимается, пропуская только один груз. Перекатываясь по скату, груз своими осями 22 ложится 3 ложементы подвески. Наиболее благоприятные условия работы обеспечиваются, когда направляющие 3 зани.мают несколько наклонное от вертикального положение.

При дальнейшем подъеме каретки 4 осуществляются взаимодействие конечного выключателя 17 с каждым из упоров 15, выста 5лепных с шагом, равным щагу ложементов на подвееке. Таким образом, каждый из 1-рузов, находяпдихся в бункере, занимает свое положение на подвеске. Причем благодаря тому, что загрузка грузов осуществляется сбоку подвески, шаг между ложементами подвески может быть равен величине, близкой к макси.мальному диаметру |-рузов, в результате чего обеспечивается достаточно плотная загрузка подвесок.

После установки в подвееке последнего груза от конечного выключателя 20 выдается команда на прекращение работы механизма 6, удаление подвески 9 и возврат каретки 4 в исходное нижнее положение. В момент установки в нижнем своем положении каретка воздействует на конечный выключатель 21, который выдает команду на включение привода элеватора 2. Осуществляется загрузка в бункер следующей партии грузов. В зону загрузки подается следующая подвеска и цикл работы устройства повторяется.

Предлагаемое устройство позволяет обеспечить более плотную загрузку подвесок и, как еледствие, добиться увеличепия производительпости конвейерной системы при тех же габаритах подвесок не менее че.м в 1,4 раза. Причем применяются подвески, имеющие обычную вертикальную раму, на боковых элементах которой прикреплены ложементы.

Работа предлагае.мого устройства предусматривается в комплексе е выполненным в виде тележки устройством, служащим для навещивания укомплектованной грузами подвески на подвесной конвейер. Режим работы устройств может быть полностью автоматизирован с помощью простых средств автоматики.

Формула изобретения

с приводом подъема каретки лоток-накопитель, снабженный на выходе откидным прижимом, расположенным под ним поворотным рычагом и дугообразным скатом.

Источники информации, принятые во внимание при экспертизе

№ 489683, кл. В 65 В 5/10, 1974 (прототип).

20

U9. /

fPu. 2

/ //-

Авторы

Даты

1982-01-30—Публикация

1980-04-30—Подача