(54) ГРУЗОЗАХВАТНОЕ УСТРОЙСТВО

| название | год | авторы | номер документа |

|---|---|---|---|

| ГРУЗОЗАХВАТНОЕ УСТРОЙСТВО | 1967 |

|

SU206064A1 |

| Грузозахватное устройство | 1990 |

|

SU1744042A1 |

| Устройство для расстроповки | 1990 |

|

SU1759776A1 |

| ТРАВЕРСА ДЛЯ ЗАХВАТА ПАКЕТА ШПАЛ | 2008 |

|

RU2376235C1 |

| Грузозахватное устройство | 1981 |

|

SU979255A1 |

| СПОСОБ ПОДЪЁМА И РАЗГРУЗКИ НЕСУЩЕЙ ТАРЫ | 2013 |

|

RU2554908C2 |

| Консольная грузоподъемная траверса | 1988 |

|

SU1652278A1 |

| Захват для кабеля | 1991 |

|

SU1781157A1 |

| Грузозахватное устройство для железнодорожных звеньев | 1990 |

|

SU1729999A1 |

| Привод захвата-кантователя | 1981 |

|

SU1030297A1 |

1

Изобретение относится к подъемно-транслортной технике, в частности к грузозахватным устройствам.

Известно грузозахватное устройство, содержащее навешиваемую на крюк грузоподъемной машины траверсу с крюками для навешивания на них стропов, обоймы, размещенные на концах траверсы и включающие гибкую тягу, фиксаторы для предотвращения самопроизвольного поворота крюкрв относительно обойм 1.

Однако такая конструкция грузозахватного устройства предусматривает производство погрузочно-разгрузочных операций с неболуиим количеством щпал (до 50 шт).

Применение известного устройства при разгрузке пропитанных шпал, погруженных в полувагоны штабелями по 120 шпал по инструкции МПС, вызывает увеличение длины строп, а извлечение их из под штаб,еля шпал требует значительной высоты подъема крюка крана, что не может быть обеспечено козловыми кранами, имеющимися на звеносборочных базах. При наличии прокладок в штабелях, делящих его на

части, разгрузка также невозможна, так как боковые стенки полувагона не позволяют производить заправку строп для захвата части штабеля.

Кроме того, из-за подсоединения- каж5 дои стороны с обоих концов к одной точке траверсы происходит деформация форм штабеля шпал в процессе подъемки и пере.мещения его из полувагона, а при выгрузке он разрушается.

Цель изобретения - повышение производительностипогрузочно-разгрузочныхработ.

Для достижения указанной цели устройство снабжено дополнительной траверсой, при этом обоймы обеих траверс соединены попарно между собой жесткими связями, а в обоймах и траверсах выполнены отверстия, причем -фиксаторы содержат размещенные в отверстиях подпружиненные стержни, к концам которых прикреплены упомянутые гибкие тяги, кронштейны, закрепленные на жестких связях и поворотно установленные на кронштейнах ролики, в которых запасованы гибкие тяги.

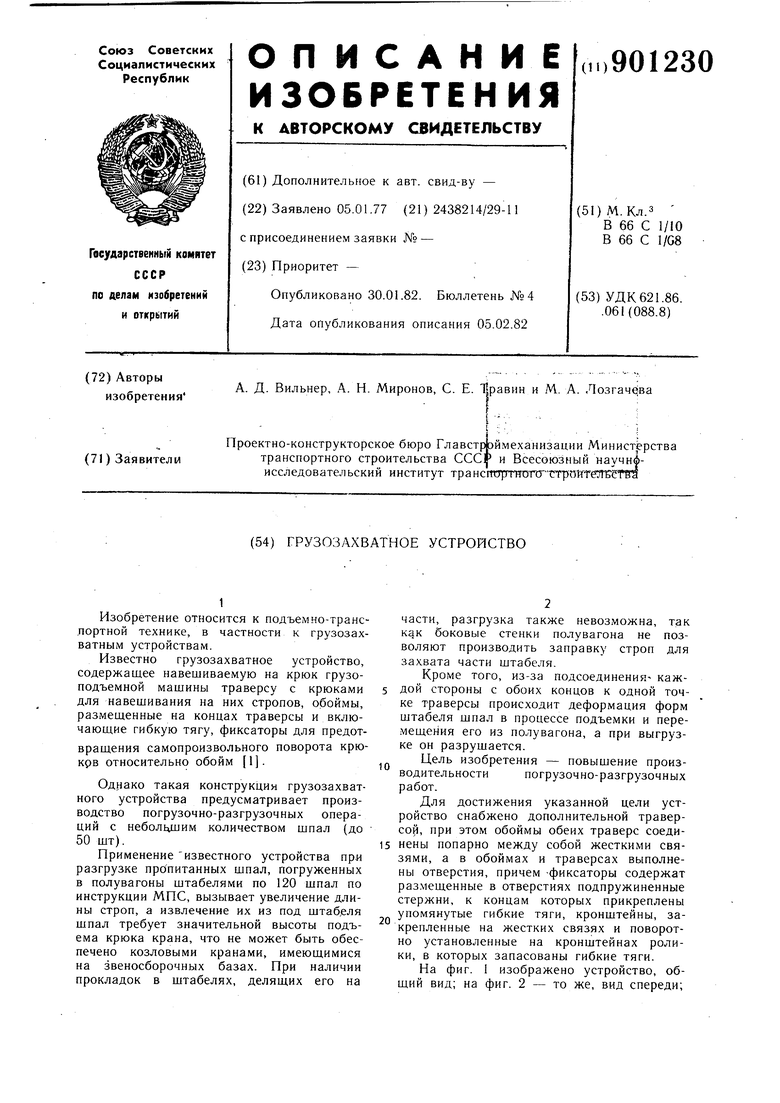

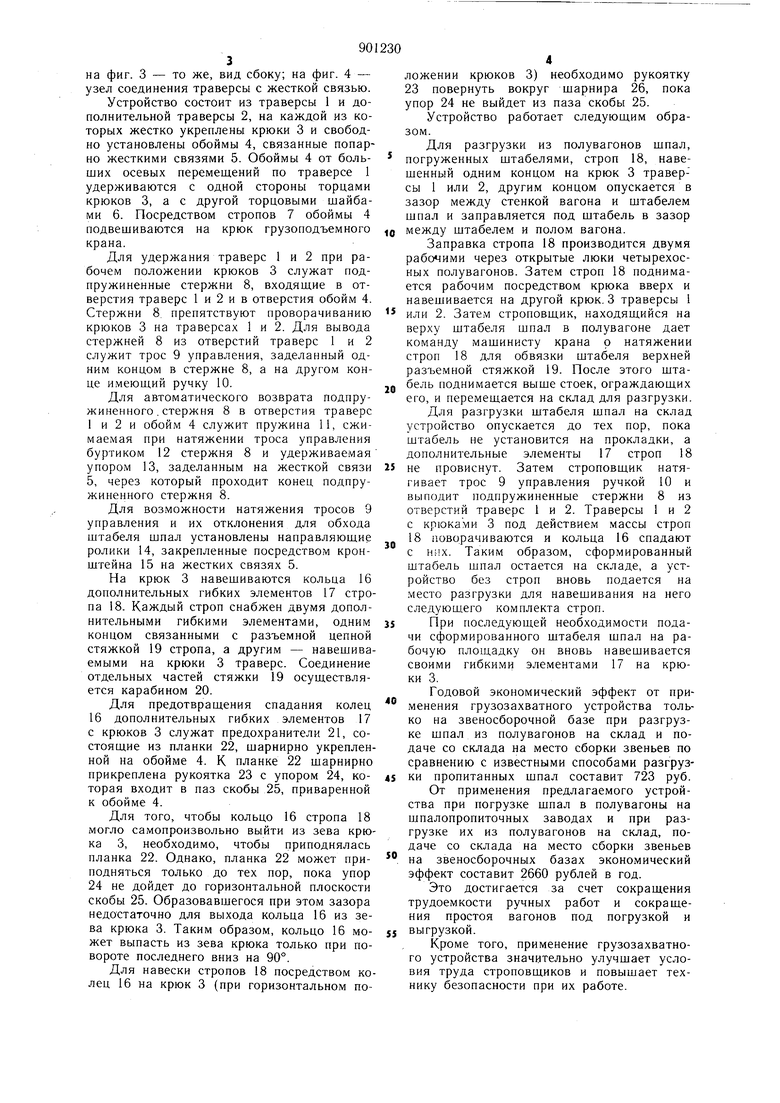

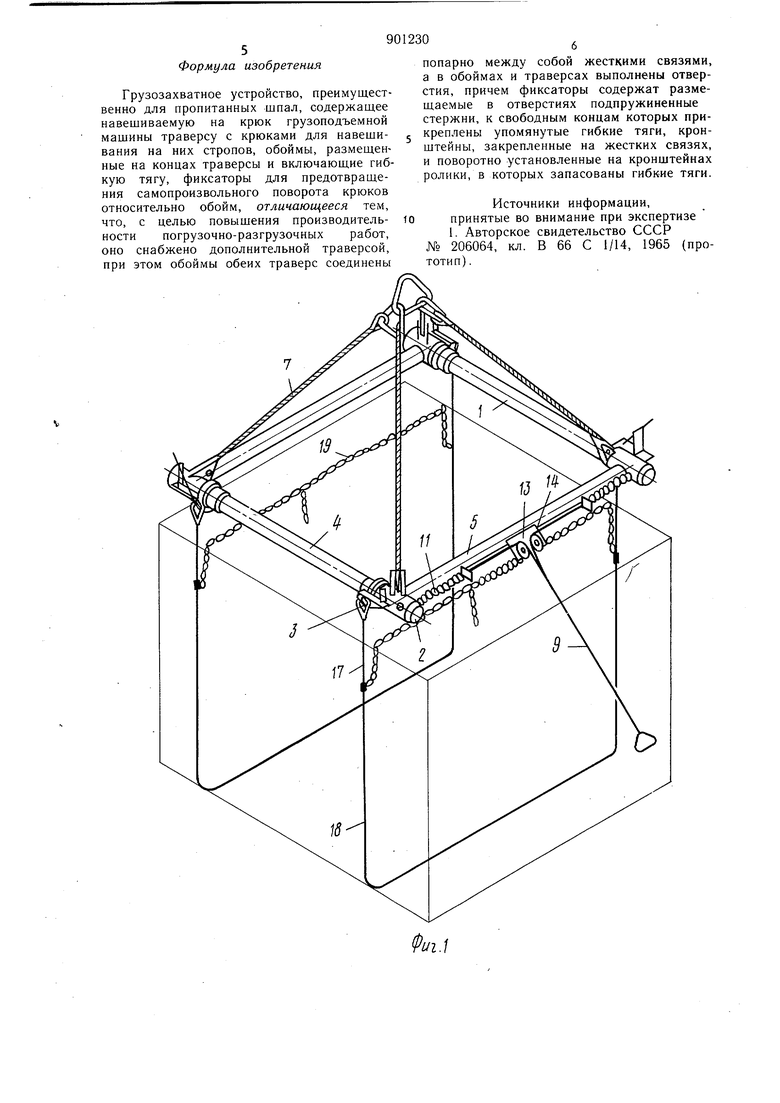

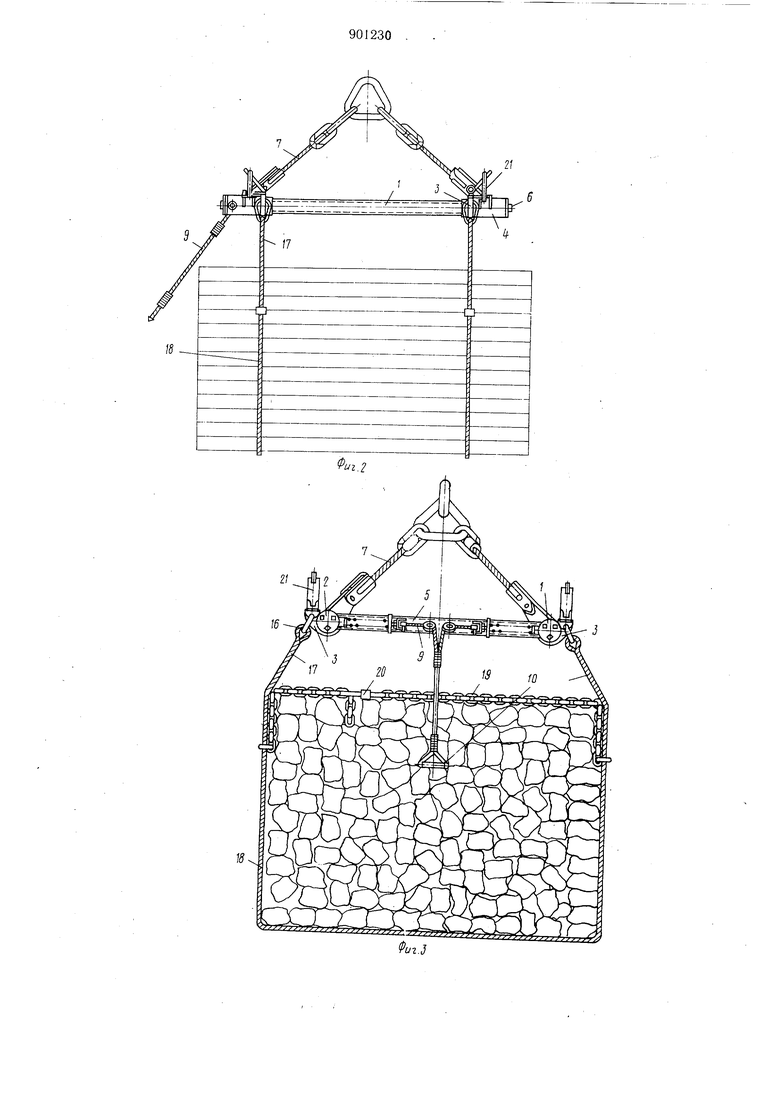

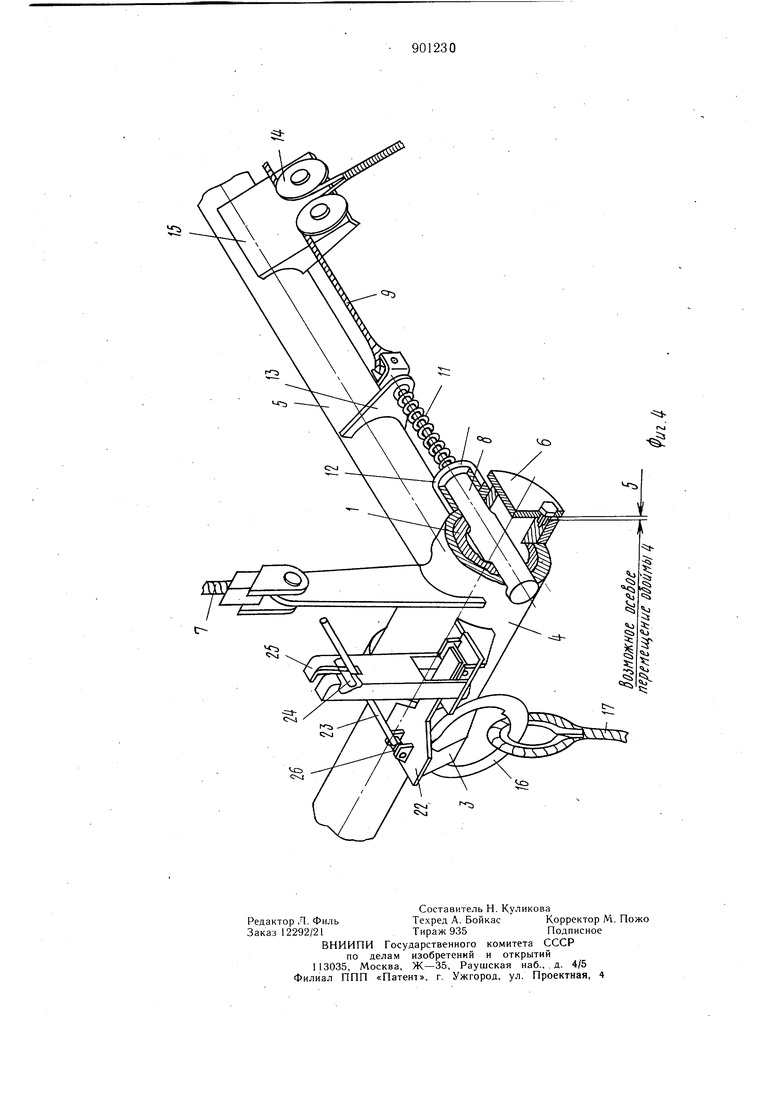

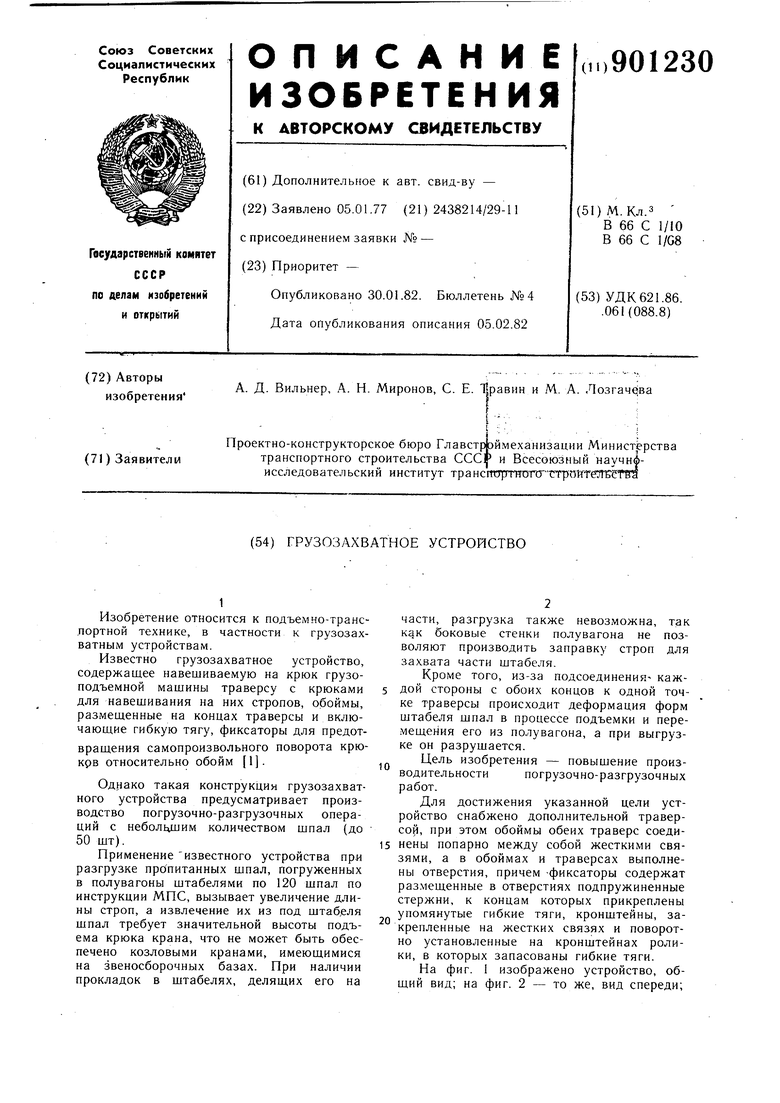

На фиг. I изображено устройство, общий вид; на фиг. 2 - то же, вид спереди;

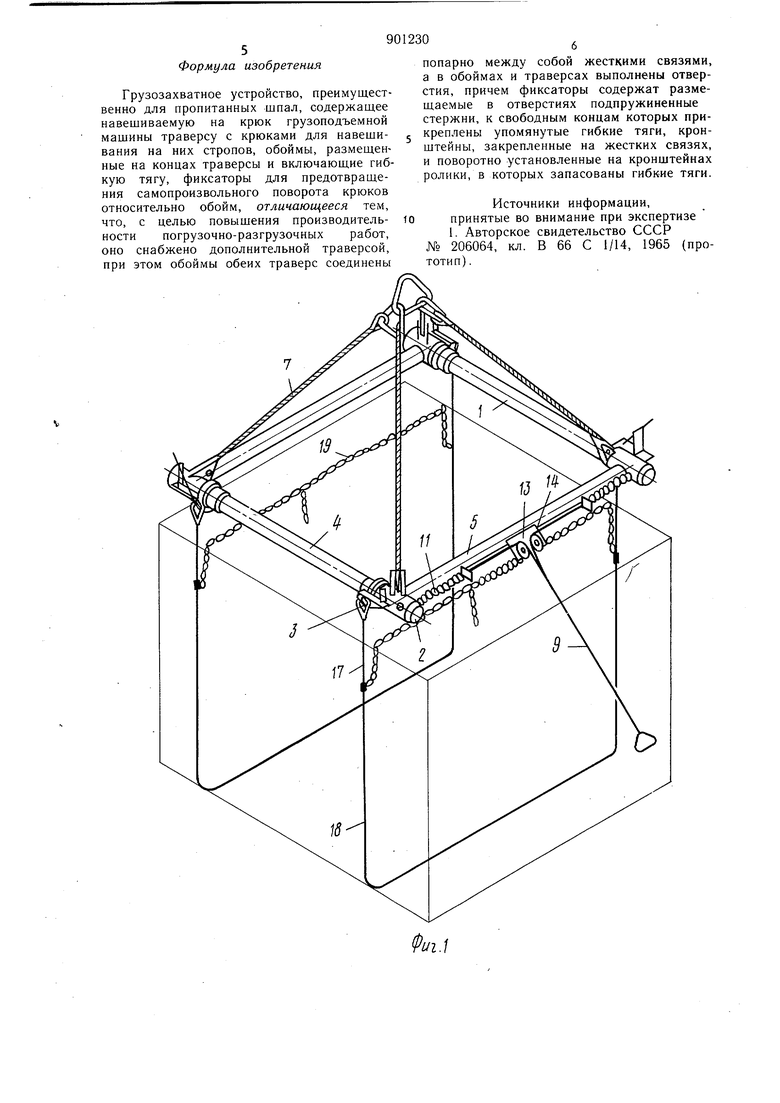

на фиг. 3 - то же, вид сбоку; на фиг. 4 - узел соединения траверсы с жесткой связью.

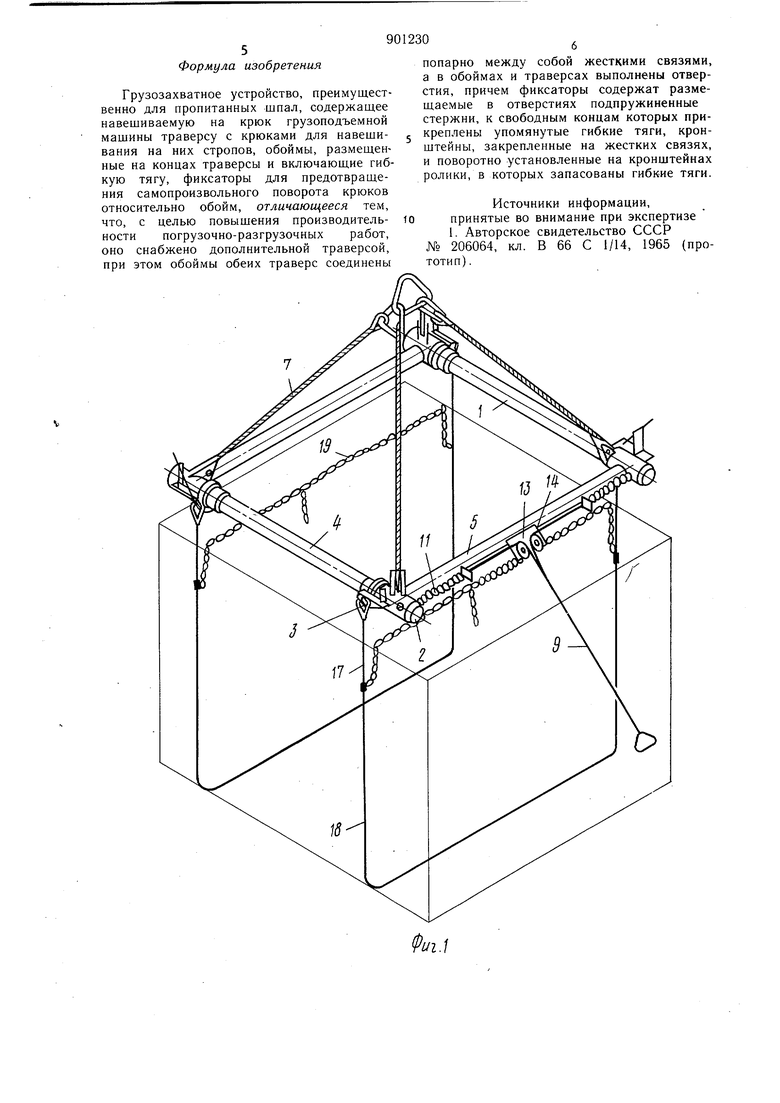

Устройство состоит из траверсы 1 и дополнительной траверсы 2, на каждой из которых жестко укреплены крюки 3 и свободно установлены обоймы 4, связанные попарно жесткими связями 5. Обоймы 4 от больших осевых перемещений по траверсе 1 удерживаются с одной стороны торцами крюков 3, а с другой торцовыми шайбами 6. Посредством стропов 7 обоймы 4 подвешиваются на крюк грузоподъемного крана.

Для удержания траверс 1 и 2 при рабочем положении крюков 3 служат подпружиненные стержни 8, входяш,ие в отверстия траверс 1 и 2 и в отверстия обойм 4. Стержни 8 препятствуют проворачиванию крюков 3 на траверсах 1 и 2. Для вывода стержней 8 из отверстий траверс 1 и 2 служит трос 9 управления, заделанный одним концом в стержне 8, а на другом конце имеющий ручку 10.

Для автоматического возврата подпружиненного . стержпя 8 в отверстия траверс 1 и 2 и обойм 4 служит пружина 11, сжимаемая при натяжении троса управления буртиком 12 стержня 8 и удерживаемая упором 13, заделанным на жесткой связи 5, через который проходит конец подпружиненного стержня 8.

Для возможности натяжения тросов 9 управления и их отклонения для обхода штабеля шпал установлены направляющие ролики 14, закрепленные посредством кронштейна 15 на жестких связях 5.

На крюк 3 навешиваются кольца 16 дополнительных гибких элементов 17 стропа 18. Каждый строп снабжен двумя дополнительными гибкими элементами, одним концом связанными с разъемной цепной стяжкой 19 стропа, а другим - навешиваемыми на крюки 3 траверс. Соединение отдельных частей стяжки 19 осуществляется карабином 20.

Для предотвращения спадания колец 16 дополнительных гибких элементов 17 с крюков 3 служат предохранители 21, состоящие из планки 22, щарнирно укрепленной на обойме 4. К планке 22 шарнирно прикреплена рукоятка 23 с упором 24, которая входит в паз скобы 25, приваренной к обойме 4.

Для того, чтобы кольцо 16 стропа 18 могло самопроизвольно выйти из зева крюка 3, необходимо, чтобы приподнялась планка 22. Однако, планка 22 может приподняться только до тех пор, пока упор 24 не дойдет до горизонтальной плоскости скобы 25. Образовавшегося при этом зазора недостаточно для выхода кольца 16 из зева крюка 3. Таким образом, кольцо 16 может выпасть из зева крюка только при повороте последнего вниз на 90°.

Для навески стропов 18 посредством колец 16 на крюк 3 (при горизонтальном положении крюков 3) необходимо рукоятку 23 повернуть вокруг щарнира 26, пока упор 24 не выйдет из паза скобы 25.

Устройство работает следующим образом.

Для разгрузки из полувагонов щпал, погруженных щтабелями, строп 18, навещенный одним концом на крюк 3 траверсы 1 или 2, другим концом опускается в зазор между стенкой вагона и щтабелем шпал и заправляется под штабель в зазор между штабелем и полом вагона.

Заправка стропа 18 производится двумя рабочими через открытые люки четырехосных полувагонов. Затем строп 18 поднимается рабочим посредством крюка вверх и навешивается на другой крюк. 3 траверсы 1 или 2. Затем строповшик, находящийся на верху щтабеля шпал в полувагоне дает команду мащинисту крана о натяжении строп 18 для обвязки щтабеля верхней разъемной стяжкой 19. После этого щтабель поднимается выше стоек, ограждающих его, и перемешается на склад для разгрузки.

Для разгрузки штабеля шпал на склад устройство опускается до тех пор, пока штабель не установится на прокладки, а дополнительные элементы 17 строп 18 не провиснут. Затем строповшик натягивает трос 9 управления ручкой 10 и выподит подпружиненные стержни 8 из отверстий траверс 1 и 2. Траверсы 1 и 2 с крюками 3 под действием массы строп 18 поворачиваются и кольца 16 спадают с них. Таким образом, сформированный штабель шпал остается на складе, а устройство без строп вновь подается на место разгрузки для навешивания на него следующего комплекта строп.

При последующей необходимости подачи сформированного штабеля шпал на рабочую площадку он вновь навешивается своими гибкими элементами 17 на крюки 3.

Годовой экономический эффект от применения грузозахватного устройства только на звеносборочной базе при разгрузке шпал из полувагонов на склад и подаче со склада на место сборки звеньев по сравнению с известными способами разгрузки пропитанных шпал составит 723 руб.

От применения предлагаемого устройства при погрузке шпал в полувагоны на шпалопропиточных заводах и при разгрузке их из полувагонов на склад, подаче со склада на место сборки звеньев на звеносборочных базах экономический эффект составит 2660 рублей в год.

Это достигается за счет сокращения трудоемкости ручных работ и сокращения простоя вагонов под погрузкой и выгрузкой.

Кроме того, применение грузозахватного устройства значительно улучшает условия труда строповщиков и повышает технику безопасности при их работе. Формула изобретения Грузозахватное устройство, преимущественно для пропитанных шпал, содержащее навешиваемую на крюк грузоподъемной машины траверсу с крюками для навешивания на них стропов, обоймы, размещенные на концах траверсы и включающие гибкую тягу, фиксаторы для предотвращения самопроизвольного поворота крюков относительно обойм, отличающееся тем, что, с целью повышения производительности погрузочно-разгрузочных работ, оно снабжено дополнительной траверсой, при этом обоймы обеих траверс соединены попарно между собой жесткими связями, а в обоймах и траверсах выполнены отверстия, причем фиксаторы содержат размещаемые в отверстиях подпружиненные стержни, к свободным концам которых прикреплены упомянутые гибкие тяги, кронщтейны, закрепленные на жестких связях, и поворотно установленные на кронштейнах ролики, в которых запасованы гибкие тяги. Источники информации, принятые во внимание при экспертизе 1. Авторское свидетельство СССР № 206064, кл. В 66 С 1/14, 1965 (прототип)

18

2/

Фиг.З

Авторы

Даты

1982-01-30—Публикация

1977-01-05—Подача