(5) УСТРОЙСТВО для ШТАМПОВКИ полых ДЕТАЛЕЙ

| название | год | авторы | номер документа |

|---|---|---|---|

| Штамп для двухпереходной вытяжки | 1982 |

|

SU1053929A1 |

| Штамп для холодной объемной штамповки | 1988 |

|

SU1579624A1 |

| Штамп для формовки | 1980 |

|

SU912339A1 |

| ШТАМП ДЛЯ ВЫДАВЛИВАНИЯ ДЕТАЛЕЙ С ГЛУХОЙ ПОЛОСТЬЮ (ВАРИАНТЫ) | 1998 |

|

RU2125497C1 |

| Штамп совмещенного действия | 1986 |

|

SU1407625A1 |

| Способ изготовления полых тонкостенных изделий с многослойным краевым утолщением в виде профильного венца | 1987 |

|

SU1480956A1 |

| Комбинированный штамп для выполнения разделительных и формообразующих операций на прессах двойного действия | 1981 |

|

SU958014A1 |

| Способ вытяжки изделий и штамп для его осуществления | 1984 |

|

SU1329868A1 |

| ШТАМП ДЛЯ КАЛИБРОВКИ РАДИУСА И ФЛАНЦА КОРОБЧАТЫХ ДЕТАЛЕЙ | 1993 |

|

RU2074039C1 |

| Штамп для выдавливания заготовок | 1989 |

|

SU1736669A1 |

Изобретение касается обработки ме таллов давлением и относится к штамповой оснастке.

Известен штамп для калибровки полых деталей, содержащий закрепленные в неподвижной плите матрицу и фиксатор, подвижную плиту и закрепленный на ней пуансон П.;

Недостатком этого штампа- является возможность заклинивания пуансона в матрице. Это объясняется тем, что зазор между матрицей и пуансоном назначают равным минимальной толщине заготовки. Толщина же заготовок может колебаться от некоторой .минимальной величины до максимальной. При штамповке же заготовок, имеющих максимальную толщину, т.е. толщину больше, чем зазор между пуансоном и матрицей, происходит заклинивание штампа.

Наиболее близким по технической сущности и достигаемому результату к изобретению является устройство

ДЛЯ штамповки полых деталей, содержащее подвижную плиту с телескопически установленными пуансонами, наружный из которых выполнен в виде втулки с фланцем, и неподвижную плиту с закрепленной на ней матрицей 21.

Недостатком этого штампа является возможность заклинивания пуансона в матрице вследствие, колебания толщины исходной заготовки. Заклинивание возtoможно в том случае, если толщина заготовки превышает величину зазора между пуансоном и матрицей.

Целью изобретения является предотвращение заклинивания пуансона в

ts матрице преимущественно при калибровке полых деталей.

Указанная цель достигается тем, что в устройстве для штамповки полых деталей, содержащем подвижную плиту

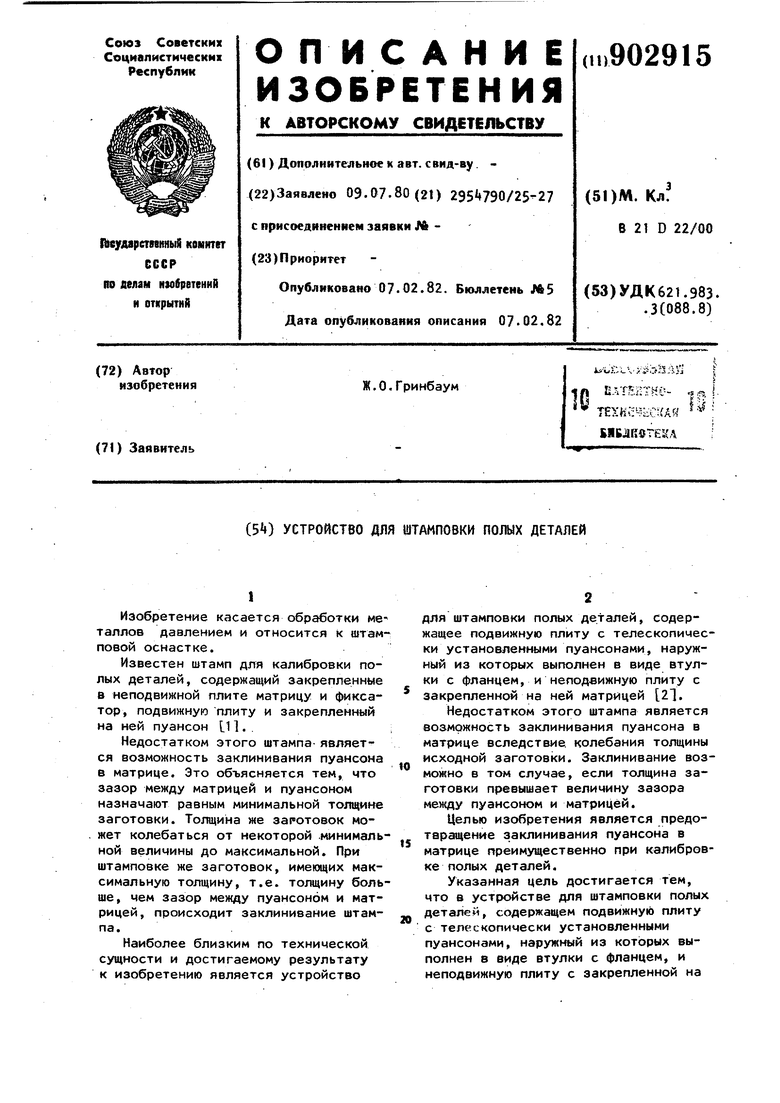

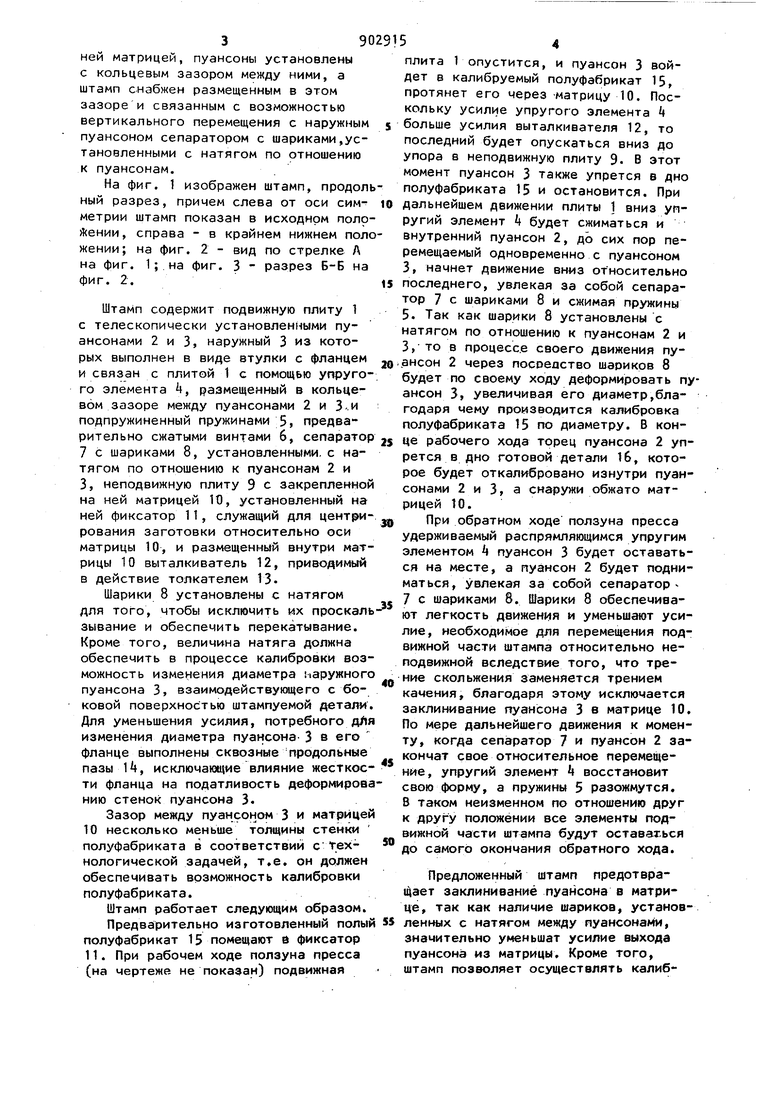

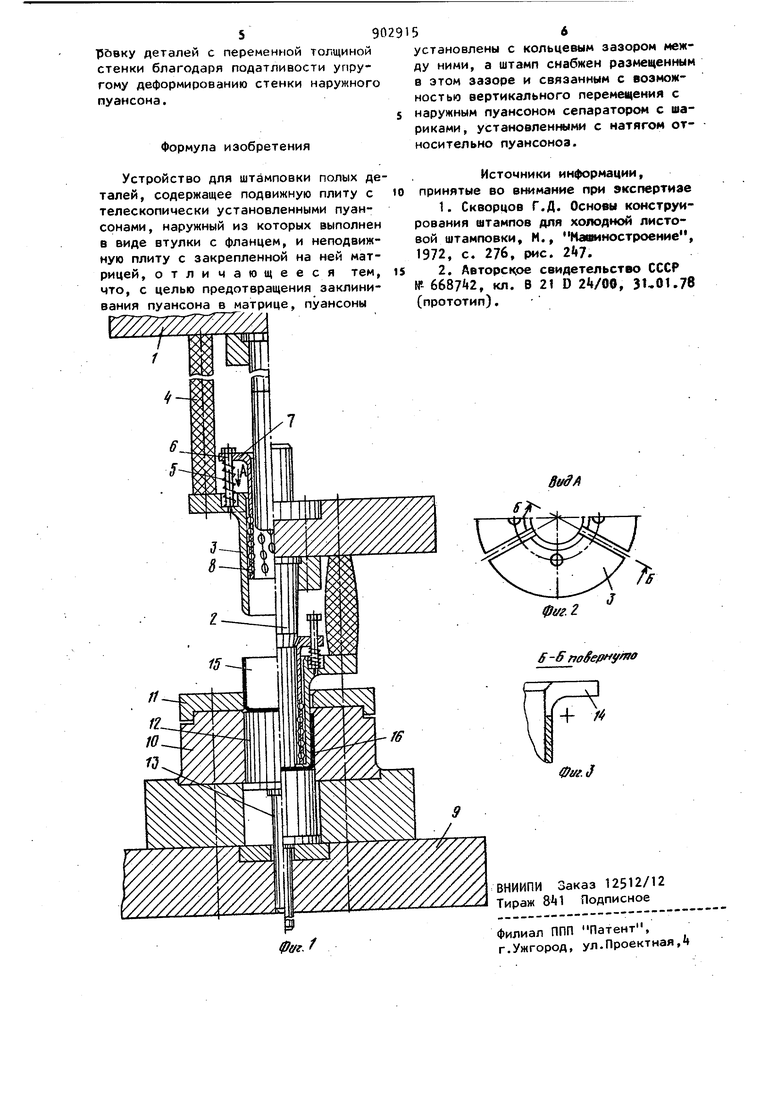

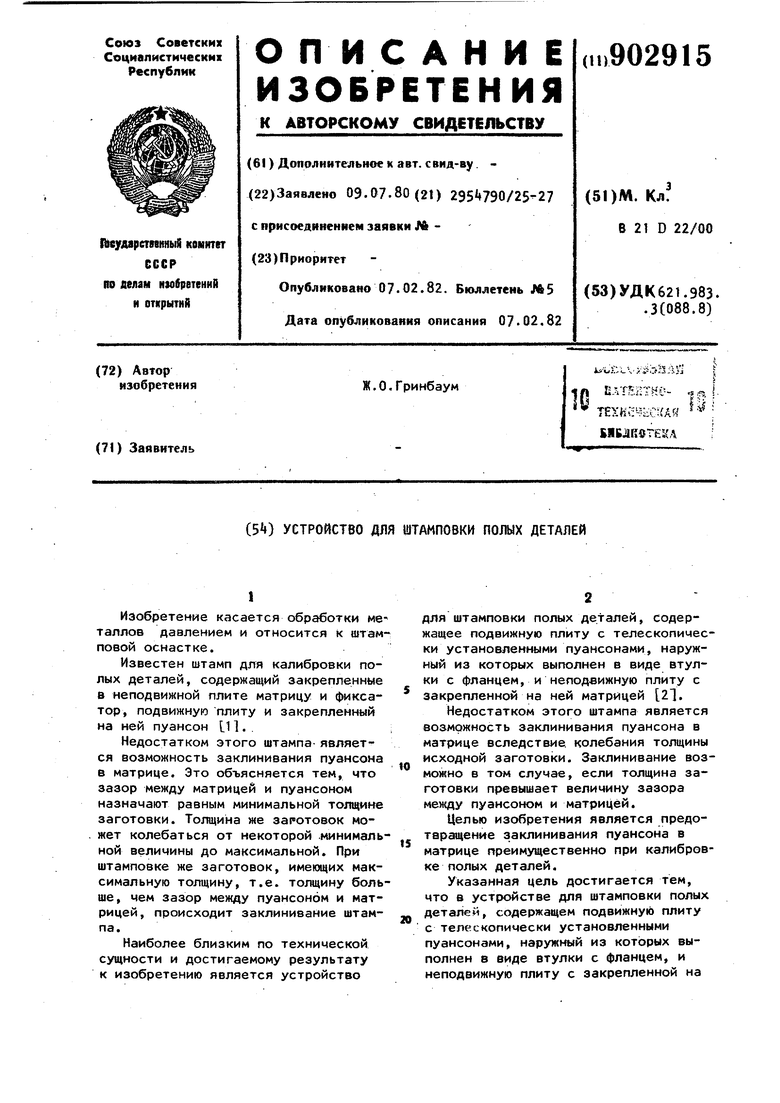

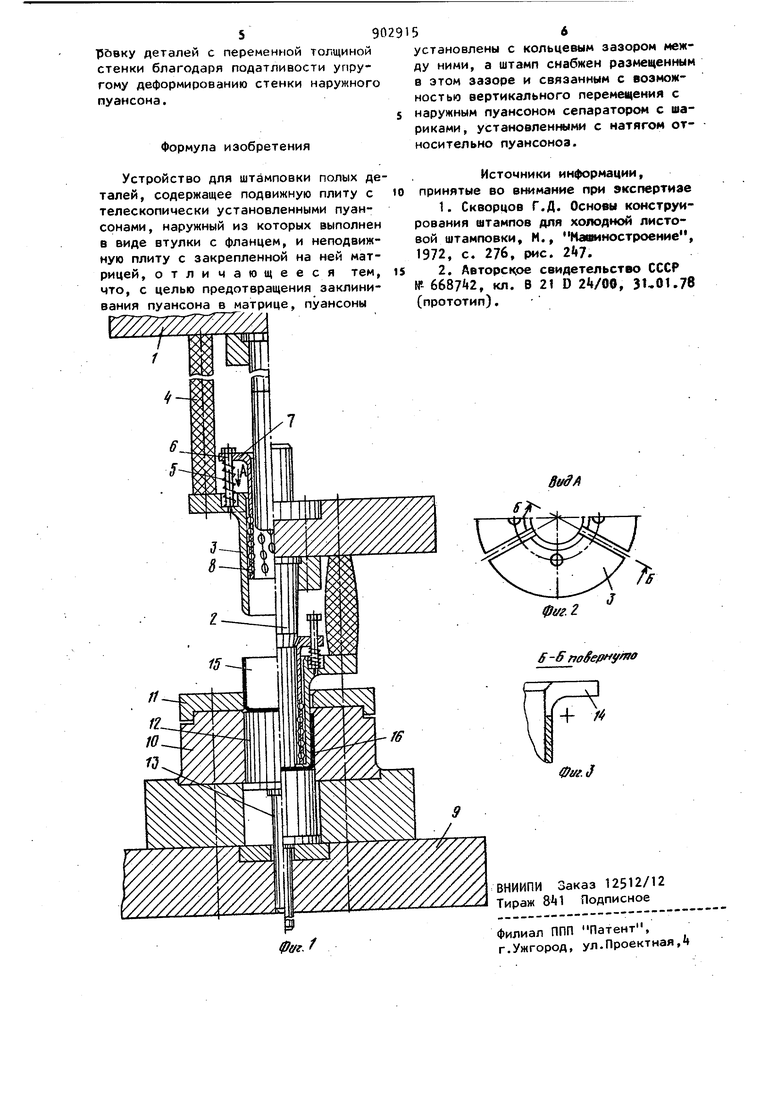

20 с телескопически установленными пуансонами, наружный из которых выполнен в виде втулки с фланцем, и неподвижную плиту с закрепленной на 390 ней матрицей, пуансоны установлены с кольцевым зазором между ними, а штамп снабжен размещенным в этом зазоре и связанным с возможностью вертикального перемещения с наружным пуансоном сепаратором с шариками,установленными с натягом по отношению к пуансонам. На фиг. 1 изображен штамп, продол ный разрез, причем слева от оси симметрии штамп показан в исходном полоЛении, справа - в крайнем нижнем поло жении; на фиг. 2 - вид по стрелке Л на фиг. 1; на фиг. 3 - разрез Б-Б на фиг. 2. Штамп содержит подвижную плиту 1 с телескопически установленными пуансонами 2 и 3, наружный 3 из которых выполнен в виде втулки с фланцем и связан с плитой 1 с помощью упругого элемента k, размещенный в кольцевом зазоре между пуансонами 2 и 3-и подпружиненный пружинами 5, предварительно сжатыми винтами 6, сепаратор 7 с шариками 8, установленными, с натягом по отношению к пуансонам 2 и 3, неподвижную плиту 9 с закрепленной на ней матрицей 10, установленный на ней фиксатор 11, служащий для центрирования заготовки относительно оси матрицы 10, и размещеннь й внутри матрицы 10 выталкиватель 12, приводимый в действие толкателем 13. Шарики 8 установлены с натягом для того, чтобы исключить их проскаль зывание и обеспечить перекатывание. Кроме того, величина натяга должна обеспечить в процессе калибровки возможность изменения диаметра iiapymHoro пуансона 3, взаимодействующего с боковой поверхностью штампуемой дета/ад Для уменьшения усилия, потребного дЛя изменения диаметра пуансона- 3 в его фланце выполнены сквозные продольные пазы И, исключающие влияние жесткое ти фланца на податливость д«формиров нию стенок пуансона 3. Зазор между пуансоном 3 и матрице 10 несколько меньше толщины стенки полуфабриката в соответствий с технологической задачей, т.е. он должен обеспечивать возможность калибровки полуфабриката. Штамп работает следующим образом. Предварительно изготовленный полы полуфабрикат 15 помещают е фиксатор 11. При рабочем ходе ползуна пресса (на чертеже не показан) подвижная 4 плита 1 опустится, и пуансон 3 войдет в калибруемый полуфабрикат 15, протянет его через матрицу 10. Поскольку усилие упругого элемента k больше усилия выталкивателя 12, то последний будет опускаться вниз до упора в неподвижную плиту 9. В этот момент пуансон 3 также упрется в дно полуфабриката 15 и остановится. При дальнейшем движении плиты 1 вниз упругий элемент будет сжиматься и внутренний пуансон 2, до сих пор перемещаемый одновременно с пуансоном 3, начнет движение вниз относительно последнего, увлекая за собой сепаратор 7 с шариками 8 и сжимая пружины 5. Так как шарики 8 установлены с натягом по отношению к пуансонам 2 и 3, то в процессе своего движения пуансон 2 через посредство шариков 8 будет по своему ходу деформировать пуансон 3, увеличивая его диаметр,благодаря чему производится калибровка полуфабриката 15 по диаметру. В конце рабочего хода торец пуансона 2 упрется в дно готовой детали 16, которое будет откалибровано изнутри пуансонами 2 и 3, а снаружи обжато матрицей 0. При обратном ходе ползуна пресса удерживаемый распрямляющимся упругим элементом 4 пуансон 3 будет оставаться на месте, а пуансон 2 будет подниматься, увлекая за собой сепаратор 7G шариками 8. Шарики 8 обеспечивают легкость движения и уменьшают усилие, необходимое для перемещения подвижной части штампа относительно неподвижной вследствие того, что трение скольжения заменяется трением качения, благодаря этому исключается закли1 1вание пуансона 3 в матрице 10. По мере дальнейшего движения к моменту, когда сепа ратор 7 и пуансон 2 закончат свое относительное перемещение, упругий элемент i восстановит свою форму, а пружины 5 разожмутся. 8таком неизменном по отношению друг к другу положении все элементы подвижной части штампа будут оставагься до самого окончания обратного хода. Предложенный штамп предотвра(Дает заклинивание пуансона в матрице, так как наличие шариков, установленных с натягом между пуансонами, значительно уменьшат усилие выхода пуансона из матрицы. Кроме того, штамп позволяет осуществлять калиб

Авторы

Даты

1982-02-07—Публикация

1980-07-09—Подача