Изобретение относится к области сборочного производства и может найти применение в различных отраслях промьштенности преимущественно при. установке веша в глухое отверстие корпусной детали.

Известно устройство для сборки детали, содержащее неподвижное основание с закрепленным на нем приспособлением для установки базовой детали собираемого комплекса, установленную на основании с возможностью перемещения в плоскости сборки направляющую втулку, в которой размещен центрирующий шток, толкатель и приемник с фиксатором для второй собираемой детали ij.

Обладая простотой конструкции и удобством встраивания в автоматические сборочные машины, это устройство имеет следующие недостатки: невозможность вставки валов в глухие отверстия, так как сохранение соосности вала и отверстия обеспечивается центрирующим штоксш, который выходит из отверстия детали по мере вхождения туда вала; значительное удаление оси шарнира, обеспечивающего поисковое движение центрирующего штока, от оси отверстия детали (т.е. от оси сборки), что вызывает перекосы и заклинивание центрирующего штока при вхождении его в отверстие детали.

Целью настоящего изобретения является обеспечение автоматической . вставки вала в глухое отверстие и повЕлцение надежности.

Цель достигается тем, что уст10ройство снавжено закрепленными на направляющей втулке промежуточным элементом и мксирующим устройством, выполненным в виде зажимного приспособления установленного на не15подвижном основании и взаимодействующего с промежуточным элементом, причем этот элемент может быть выполнен как в виде рычага, так и в виде диска.

20

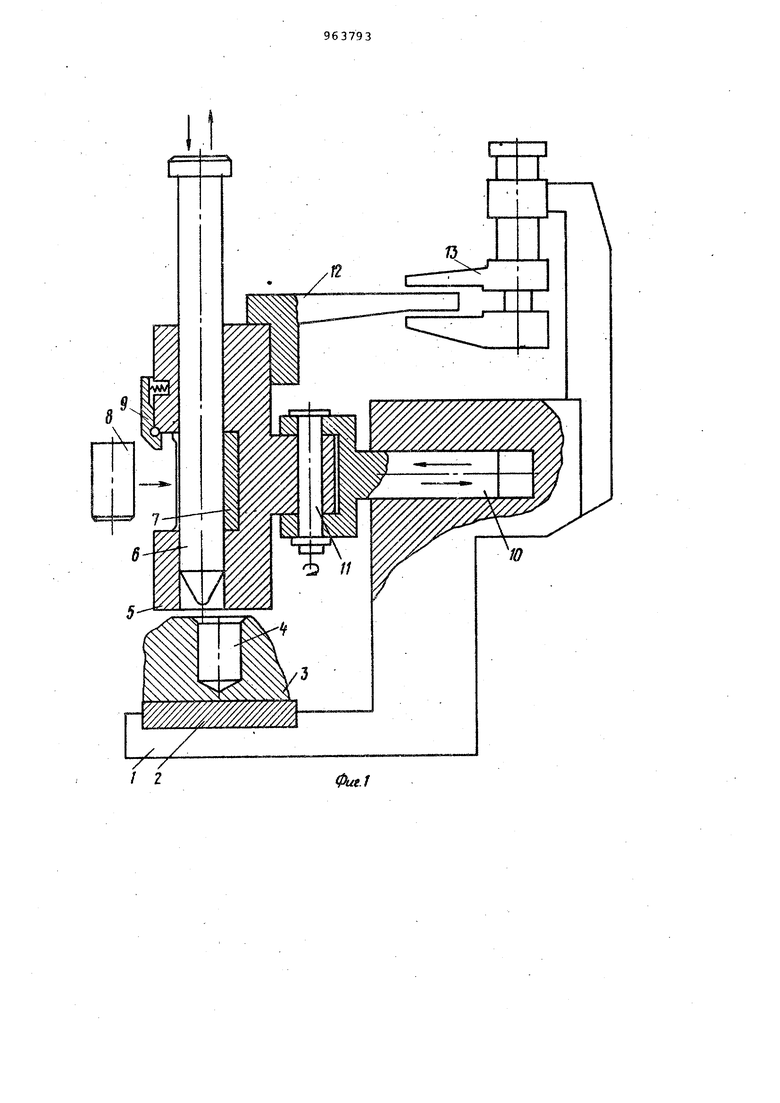

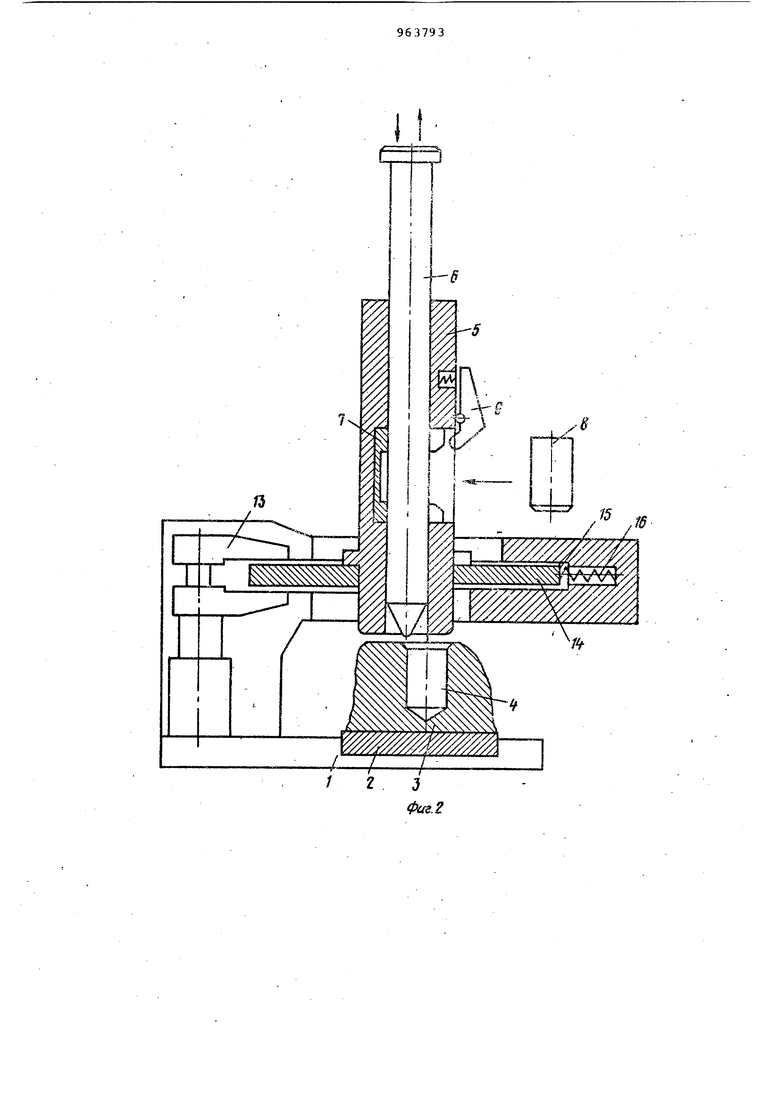

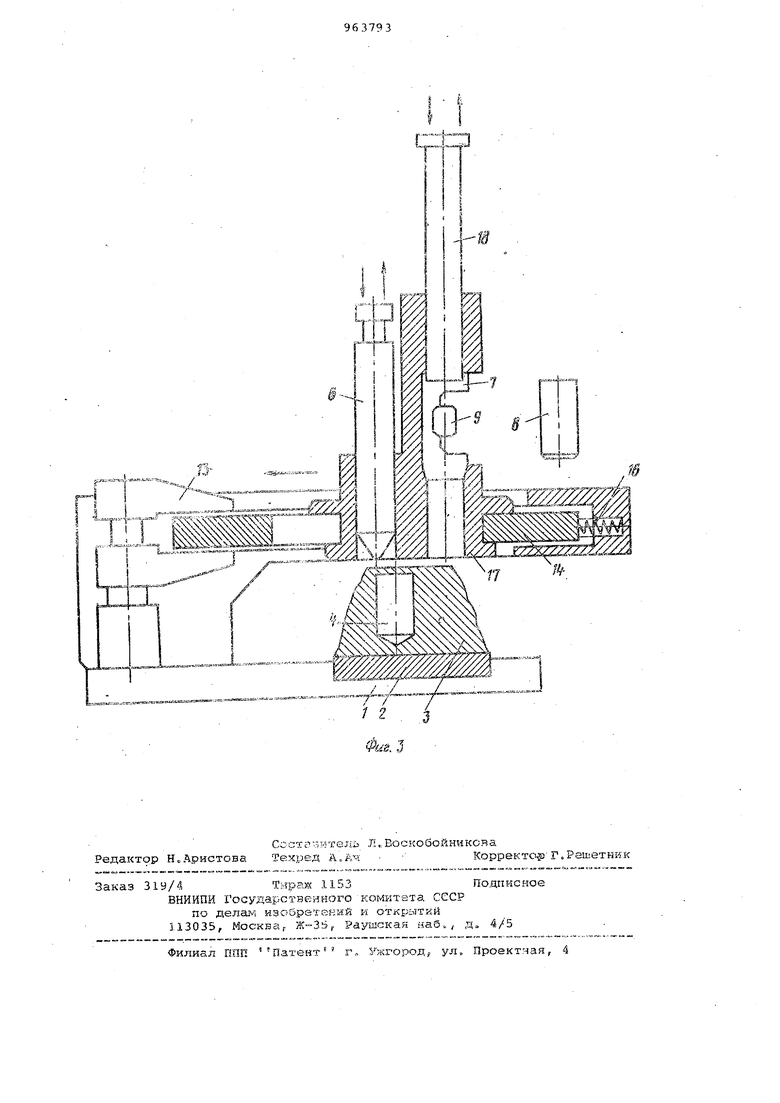

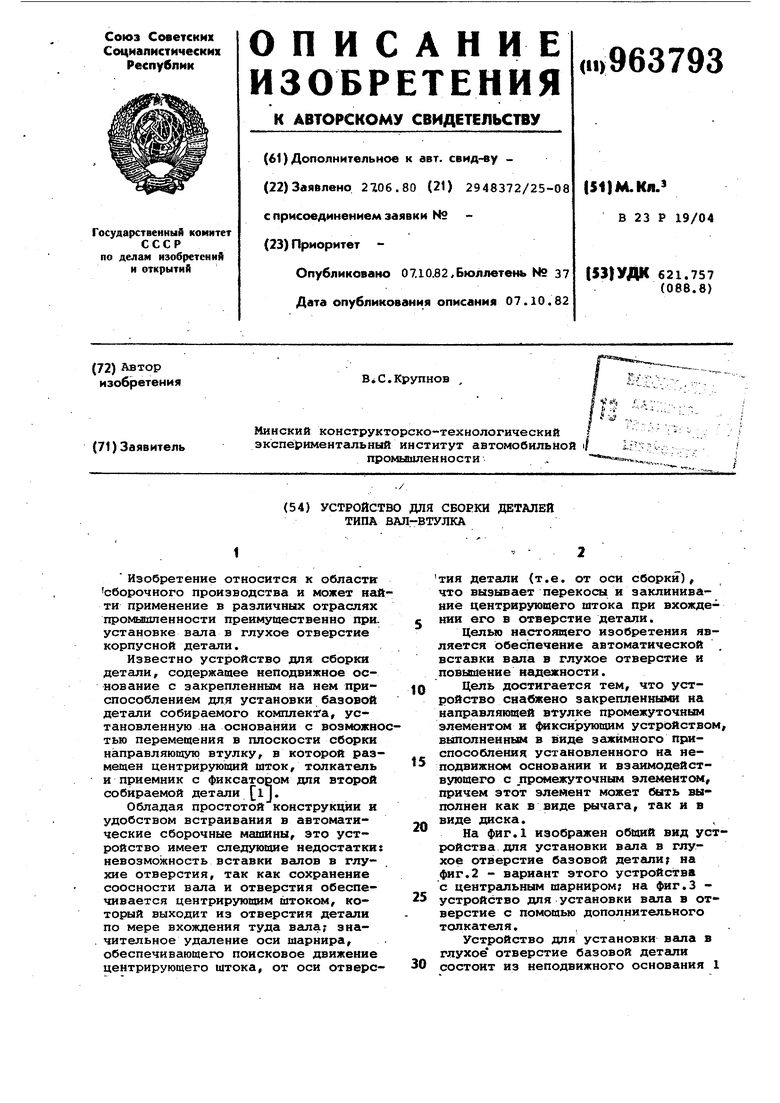

На фиг.1 изображен обищй вид устройства, для установки вала в глухое отверстие базовой детали на фиг.2 - вариант этого устройства с центральным шарниром; на фиг.З 25устройство для установки вгша в отверстие с помощью дополнительного толкателя.

Устройство для установки вала в глухое отверстие базовой детали

30 состоит из неподвижного основания 1 (см. Фиг.1), на котором размещается приспособление 2 для установки на нем базовой детали 3 с глухим .о верстием 4. К неподвижному,основан 1 закреплена направляющая втулка 5 в которой расположен центрирующий шток 6 и приемник 7 для собираемог вала 8. Вал 8 удерживается в приемнике 7 фиксатором 9. Втулка 5 за креплена на неподвижном основании посредством ползуна 10 и шарнира 1 Втулка 5 снабжена рычагом 12, взаимодеййтвующим с зажимным приспособлением 13, неподвижно закреплен ным на основании 1. Устройство для установки вгша в глухое отверстие работает следующим образом. Базовая деталь 3 устанавливается изакрепляется на приспособлении 2 ц подается на неподвижное основание 1. При этом ось глухого отверстия 4 не совпадает с осью центрирую щего штока 6. Центрирующий шток.6 внешним приводом (на фиг.1 не показс1н) движется в сторону базовой детали 3 и за счет контакта своей конической части с кромкой отверсти 4, а также подвижности ползуна 10 и шарнира 11 совмещается с отверстием 4. После того, как.шток б входит на необходимую глубину в от.верстие 4, по сигналу конечного выключателя (на фиг.1 не показан) включается зажимное приспособление 13, которое,взаимодействуя с рычагом 12, фиксирует положение втулки а следовательно, и положение оси штока б в плоскости, перпендикулярной оси сборки. Этим обеспечивается соосность штока б и .отверстия 4. После этого шток 6 возвращается в крайнее верхнее (по фиг.1) положение внешним механизмом (на фиг.1 не показан), а в приемник 7 подается собираемый вал 8, который удерж вается от выпадания фиксатором 9. Повторным ходом (по фиг.1 - вниз шток б вводит вал 8 в глухое отверстие 4 базовой детали 3, после чего шток б возвращается в исходное положение, зажимноеприспособление 13 освобождает рычаг 12, приспособление 2 с собранным комплектом дета лей заменяется очередным, и цикл повторяется. Устройство с центральным шарниром (см.фиг.2) является вариантом выполнения устройства по фиг.1. Устройство с центральным шарниром состоит из основания 1 (фиг.2) на котором устанавливается приспосо бление -2 с собираемой базовой деталью 3, которая имеет глухое отверстие 4. С неподвижным основанием 1 шарнирно связан фланец 14 направляю щей втулки 5, в которой расположен центрирующий шток б и приемник 7 для собираемого вала 8, который удерживается в приемнике 7 фиксатором 9. Фланец 14 контактирует с поверхностью 15 неподвижного основания 1 с помощьюf например, аэростатического подшипника (на т.2 не показан) и удерживаемся в среднем положении пружинами 16, равнорядно расположенными на окружности фланца. На неподвижном основании 1 размешено зажимное приспособление 13, взаимодействующее с фланцем 14. Устройство с центральным шарниром работает следующим образом. Приспособление 2 с закрепленной , на нем ба зовой деталью 3 устанавливается на неподвижное основание 1. . Центрирующий шток б внешним приводом (на фиг.2 не показан) вводится в отверстие 4. При этом фланец 14, перемещаясь по подшипнику, занимает некоторое новое положение в плоскости, перпендикулярной оси сборки, и в этом положении фиксируется зажимным приспособлением 13. Шток б отходит в исходное положение и повторным ходом досылает вал в отверстие. Затем шток б отходит в исходное положение, зажимное приспособление 13 освобождает фланец 14, который возвращается, в среднее положение пружинами Ьб, после чего цикл повторяется. Приближение оси шарнирной подвески центрирующего штока к оси отверстия корпусной детали уменьшает усилие сдвига кронштейна в плоскости, перпендикулярной оси сборки при вводе центрирующего штока в отверстие базовой- детали, уменьшает изгибающие силы, действующие на центрирующий- шток в момент его входа в отверстие и тем самым повышает надежность совмещения осей центрирующего штока и глухого отверстия. Устройство для установки вала в глухое отверстие с помощью дополнительного толкателя, также является вариантом выполнения устройства по фиг.2 и состоит из неподвижного основания 1 (см. фиг.З), на котором размещается приспособление 2 ,для установки на нем базовой детали 3 с глухим отверстием 4. С неподвижным основанием 1 шарнирно связан фланец 14; на котором расположен корпус 17 направляющей втулки. В корпусе 17 размещен цeнтpиpyюjf ий шток б и параллельно ему - толкатель 18, приемник 7 для собираемого вала 8 и фиксатор 9. Корпус 17 может занимать на фланце 14 два фиксированных положения в плоскости, перпендикуляр|НОй оси сборки. Фланец 14 взаимодействует с зажимным приспособлением 13 и удерживается в среднем положении пружинами 16.

Устройство с дополнительным толкателем работает следующим образом.

Приспособление 2 с деталью 3 устанавливается на неподвижное основание, при этом корпус 17 занимает на фланце 14 .положение, при котором центрирующий шток 6 находится в зоне возможного смещения оси отверстия 4. Шток 6 движется в. сторону отверстия и за счет своего конусного наконечника входит в отверстие, смешая кор|Пус 17 вместе с фланцем 14 в новое положение в плоскости, перпендикулярной оси сборки. Когда шток 6 входит на нужную глубину в отверстие 4, по сигналу конечного выключателя (на фиг.З не показан) зажимное приспособление 13 фиксирует фланец 14 относительно неподвижного основания 1,. При этом в приемник 7 подается собираемый вал-8, а шток 6 уходит в верхнее положение, давая команду внешнему приводу (на фиг. не показан) на смещение корпуса в положение, при котором ось приемника 7, вала 8 и толкателя 18 занимает место штока 6, т.е. вал 8 становится соосным оси отверстия 4. После этого дополнительный толкатель 18 от внешнего силового привода (на фиг.З не показан) своим, например, плоским торцом досылает вал 8 в отверстие 4. Необходимость введения дополнительного толкателя 18 объясняется тем, что при больших усилиях сборки (например, запрессовка вала в отверстие) центрирующий шток 6 из-за своего конического наконечника не может быть использован в качестве запрессованного инструмента. ;

В общем случае форма рабочей части дополнительного толкателя, непосредственно взаимодействующая с собираемым валом, будет определяться

конкретными условиями сборки - запрессовкой, развальцовкой, раскаткой и т. п.

По окончании запрессовки толкатель 18 возвращается в исходное положение, корпус 17 занимает первоначальное положение, зажимное приспособление освобождает фланец 14, и цикл повторяется.

Применение данного устройства дает возможность Автоматической сборки вала и базовой детали с глу;Хим отверстием в случае массивных габаритов собираемых деталей.

15

Формула изобретения

1.Устройство для сборки деталей типа вал-втулка, содержащее основание с закрепленным на нем приспособ0лением для установки базовой детали собираемого комплекта, установленную на основании с возможностью перемещения в плоскости сборки направляющую втулку,-в которой размещен центри5рующий шток, толкатель и приемник

с фиксатором для второй собираемой детали, отличающееся тем, .что, с целью повышений надежности устройства,-оно снабжено за0крепленным на направляющей втулке промежуточным элементом и фиксирующим устройством, выполненным в виде зажимного приспособления, установяенного на основании и взаимодейству5ющего с промежуточным элементом

2.Устройство по п.1, отличающееся тем,.что промежуточный элемент выполнен в виде рычага.

3.Устройство по п.1, о т л и - .

0 чающееся тем, что промежуточный элемент выполнен в виде диска .

Источники информации, принятые во .внимание при экспертизе

5

1. Авторское свидетельство СССР W 2603S5, кл. В 23 Р 19/04, 1967. ; -яйт™ trt:::/ .. / V

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для сборки деталей | 1978 |

|

SU732115A1 |

| УСТРОЙСТВО для СБОРКИ ДЕТАЛЕЙ ТИПА В АЛ-ВТУЛКА | 1970 |

|

SU260385A1 |

| Захватное устройство | 1991 |

|

SU1816688A1 |

| Устройство для установки стержневых деталей | 1986 |

|

SU1391796A1 |

| Автоматическая сборочная линия | 1985 |

|

SU1296350A1 |

| Многопозиционное захватное устройство | 1981 |

|

SU994254A1 |

| Устройство для сборки деталей | 1978 |

|

SU740472A1 |

| Полуавтомат для сборки изделий типа галетных переключателей | 1981 |

|

SU1069971A1 |

| Устройство для сборки запрессовкой деталей типа вал-втулка | 1986 |

|

SU1333527A1 |

| Автомат для сборки подшипниковых узлов | 1984 |

|

SU1257309A1 |

Авторы

Даты

1982-10-07—Публикация

1980-06-27—Подача