(54) УСТРОЙСТВО ДЛЯ БЕСЦЕНТРОВОГО ШЛИФОВАНИЯ

ВТУЛОК

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ бесцентрового шлифования торца цилиндрической детали | 1977 |

|

SU944879A1 |

| Круглошлифовальный станок | 1974 |

|

SU616114A1 |

| Устройство для базирования деталей при бесцентровом шлифовании | 1984 |

|

SU1186458A1 |

| Устройство для контроля точности наладки бесцентровошлифовального станка | 1980 |

|

SU929405A1 |

| Устройство для ленточного шлифования отверстий | 1976 |

|

SU724325A1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ВЫПОЛНЕНИЯ ПРОФИЛЯ КРАЕВ ВХОДНОГО ВАЛА ПОВОРОТНОГО ЗОЛОТНИКА | 1993 |

|

RU2110390C1 |

| ШЛИФОВАЛЬНЫЙ СТАНОК | 1991 |

|

RU2082588C1 |

| Устройство установки шлифовального круга | 1977 |

|

SU763065A1 |

| Станок для шлифования торцевых поверхностей деталей | 1981 |

|

SU1116976A3 |

| Устройство для ленточного шлифования | 1977 |

|

SU633717A1 |

I

Изобретение относится к станкостроению, в частности к устройствам для шлифования деталей типа втулок.

Известно устройство для бесцентрового шлифования деталей типа втулок, содержащее Закрепленный на корпусе опорный элемент и два находящихся в контакте с поверхностью втулки ролика, установленных на щарнирных подвесах, связанных между собой упругим элементом, причем по крайней мере один из роликов связан с приводом в ращения 1.

Недостатком известного устройства является относительно невысокая точность обработки, так как при базировании детали, имеющей погрешности формы, происходит копирование этих погрещностей.

Целью изобретения является повышение точности обработки втулок путем уменьшения копирования погрещностей базовой поверхности, а также повышение производительности обработки.

Цель достигается тем, что опорный элемент выполнен в виде цилиндрической гидростатической опоры, а ролики установлены диаметрально противоположно по отношению к опоре.

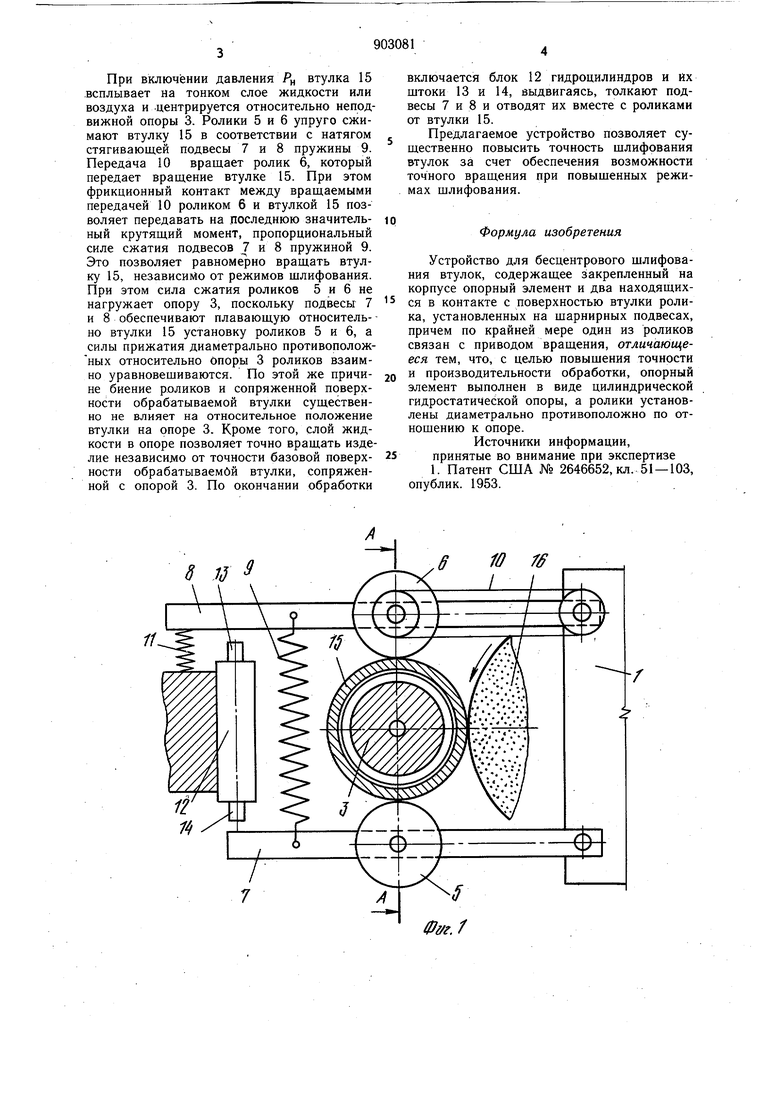

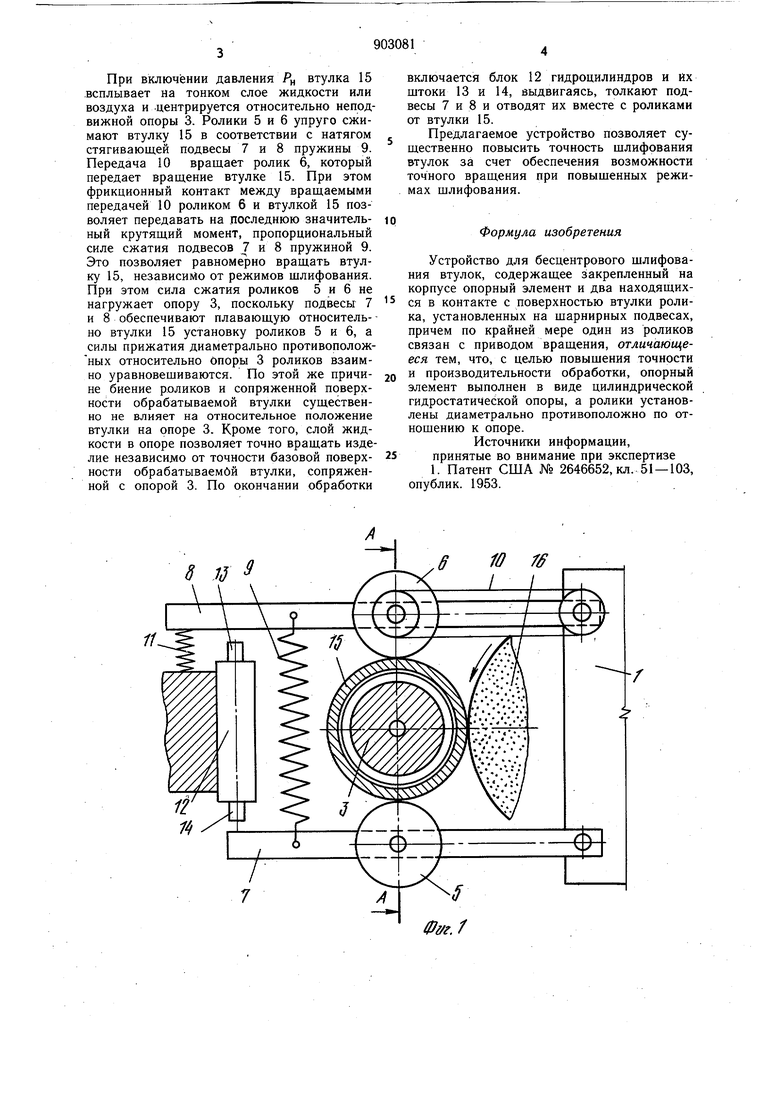

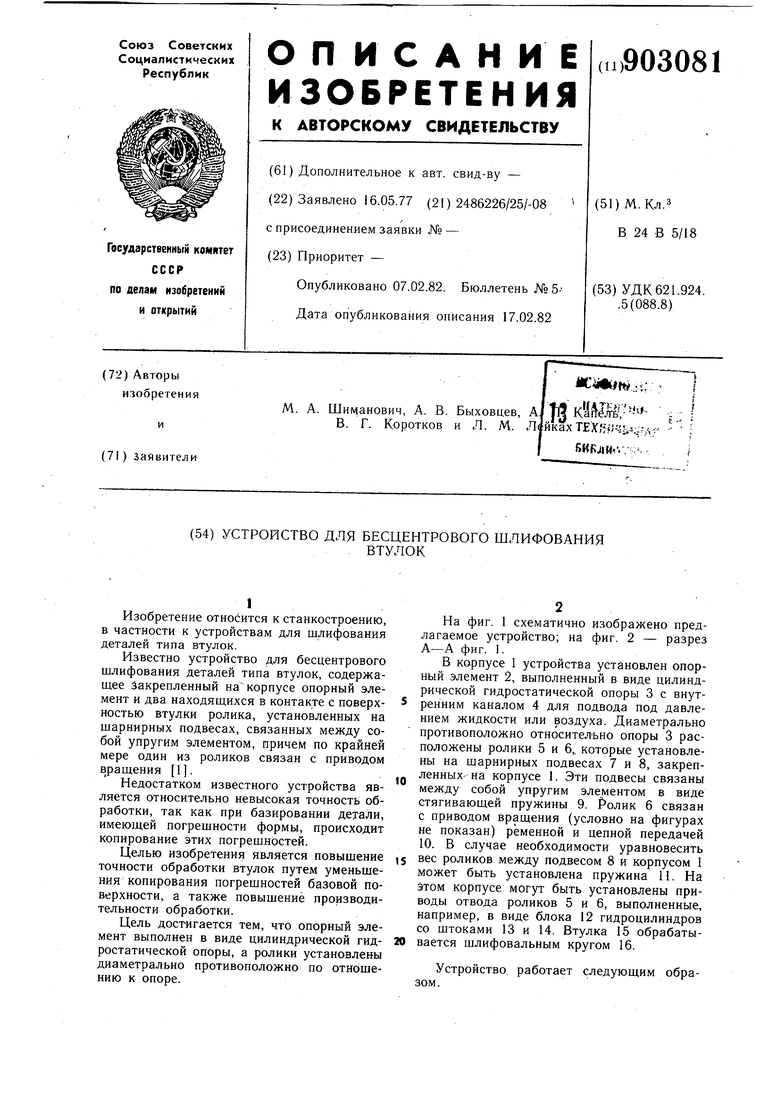

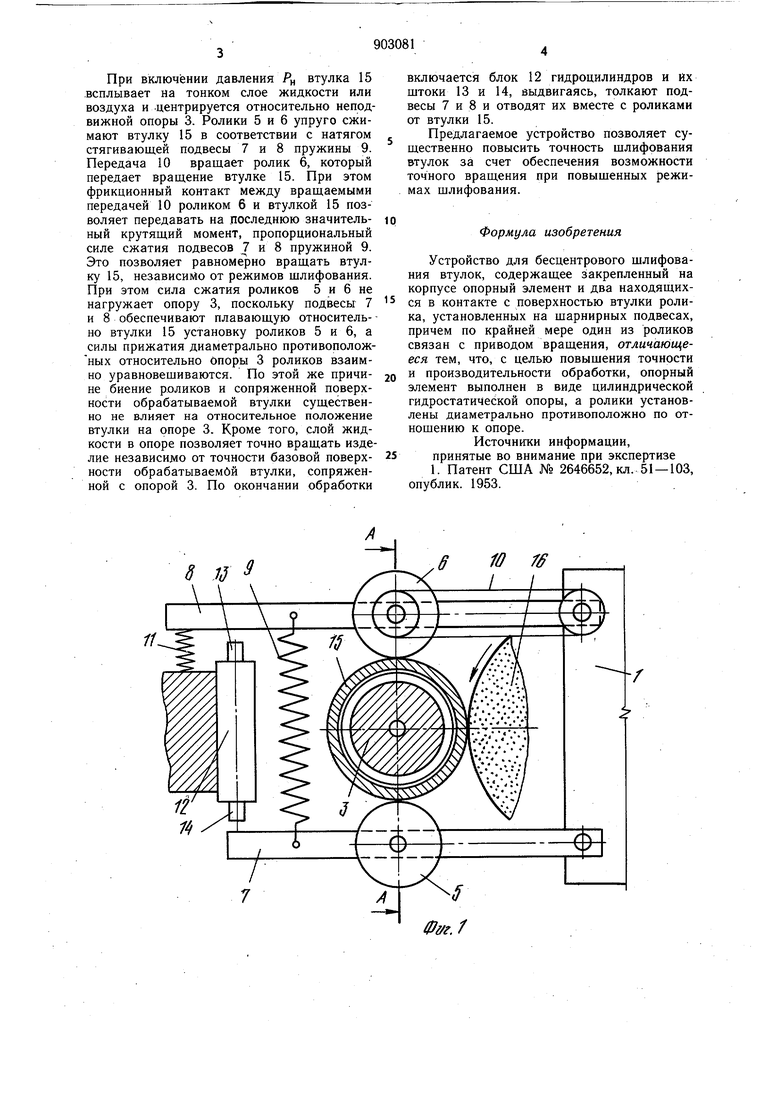

На фиг. 1 схематично изображено предлагаемое устройство; на фиг. 2 - разрез А-А фиг. 1.

В корпусе 1 устройства установлен опорный элемент 2, выполненный в виде цилиндрической гидростатической опоры 3 с внутренним каналом 4 для подвода под давлением жидкости или воздуха. Диаметрально противоположно относительно опоры 3 расположены ролики 5 и 6,. которые установлены на щарнирных подвесах 7 и 8, закреп. ленных-на корпусе 1. Эти подвесы связаны между собой упругим элементом в виде стягивающей пружины 9. Ролик 6 связан с приводом вращения (условно на фигурах не показан) ременной и цепной передачей 10. В случае необходимости уравновесить

)5 вес роликов между подвесом 8 и корпусом 1 может быть установлена пружина И. На этом корпусе могут быть установлены приводы отвода роликов 5 и 6, выполненные, например, в виде блока 12 гидроцилиндров со штоками 13 и 14. Втулка 15 обрабаты20 Бается щлифовальным кругом 16.

Устройство работает следующим образом.

При включении давления Рц втулка 15 .всплывает на тонком слое жидкости или воздуха и .центрируется относительно неподвижной опоры 3. Ролики 5 и 6 упруго сжимают втулку 15 в соответствии с натягом стягивающей подвесы 7 и 8 пружины 9. Передача 10 вращает ролик 6, который передает вращение втулке 15. При этом фрикционный контакт между вращаемыми передачей 10 роликом 6 и втулкой 15 позволяет передавать на последнюю значительный крутящий момент, пропорциональный силе сжатия подвесов 7 и 8 пружиной 9. Это позволяет равноме1)но вращать втулку 15, независимо от режимов щлифования. При этом сила сжатия роликов 5 и 6 не нагружает опору 3, поскольку подвесы 7 и 8 обеспечивают плавающую относительно втулки 15 установку роликов 5 и 6, а силы прижатия диаметрально противополож ных относительно Опоры 3 роликов взаимно уравновешиваются. По этой же причине биение роликов и сопряженной поверхности обрабатываемой втулки существенно не влияет на относительное положение втулки на опоре 3. Кроме того, слой жидкости в опоре позволяет точно вращать изделие независимо от точности базовой поверхности обрабатываемой втулки, сопряженной с опорой 3. По окончании обработки S 1)

включается блок 12 гидроцилиндров и Их щтоки 13 и 14, выдвигаясь, толкают подвесы 7 и 8 и отводят их вместе с роликами от втулки 15.

Предлагаемое устройство позволяет существенно повысить точность щлифования втулок за счет обеспечения возможности точного вращения при повыщенных режимах щлифования.

Формула изобретения

Устройство для бесцентрового щлифования втулок, содержащее закрепленный на корпусе опорный элемент и два находящихся в контакте с поверхностью втулки ролика, установленных на щарнирных подвесах, причем по крайией мере один из роликов связан с приводом вращения, отличающееся тем, что, с целью повыщения точности и производительности обработки, опорный элемент выполнен в виде цилиндрической гидростатической опоры, а ролики установлены диаметрально противоположно по отнощению к опоре.

Источники информации, принятые во внимание при экспертизе 1. Патент США № 2646652, кл. 51 -103, опублик. 1953. i

Авторы

Даты

1982-02-07—Публикация

1977-05-16—Подача