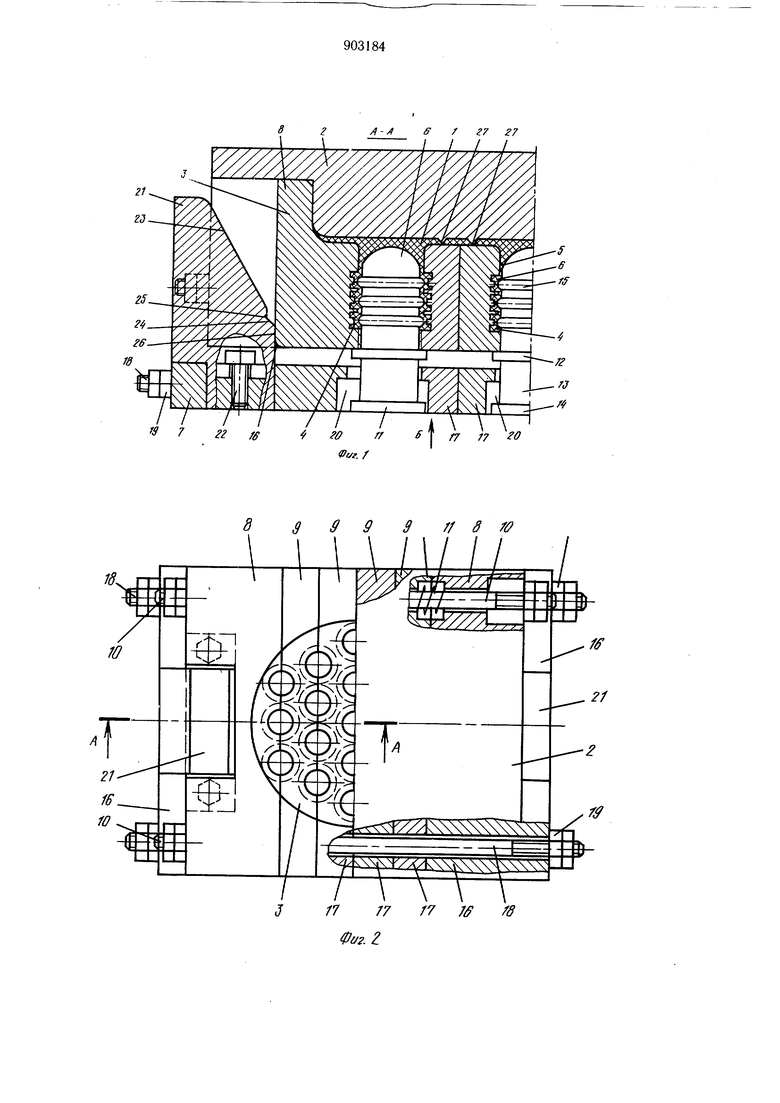

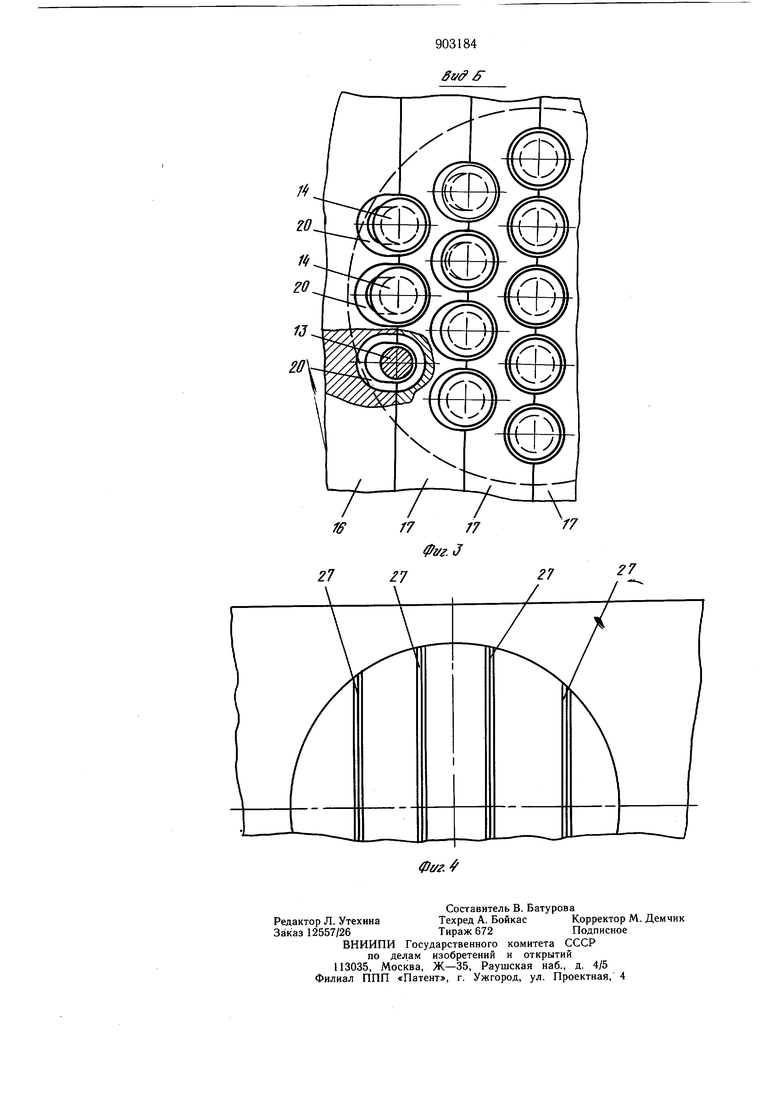

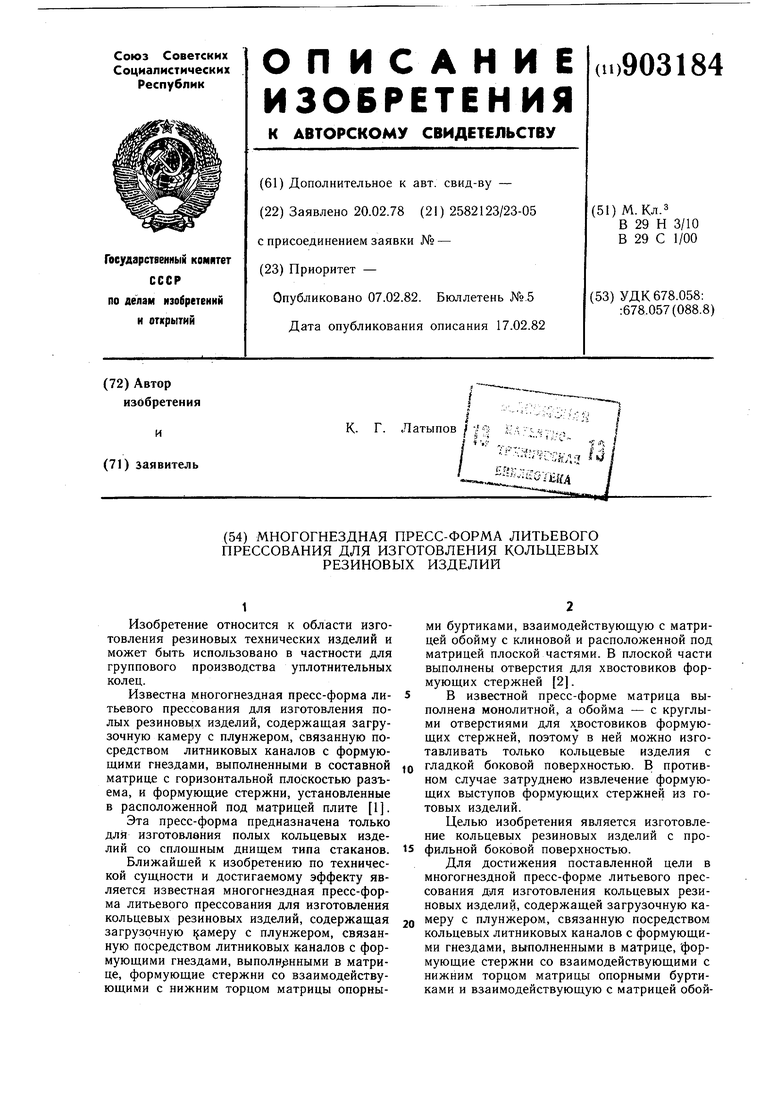

му с клиноеои и расположенной под матрицей плоской частями. В плоской части выполнены отверстия для хвостовиков формующих стержней. Матрица выполнена в виде установленных с возможностью относительного перемещения в перпендикулярном центральным осям формующих гнезд направлении боковых и промежуточных секций с проходящими через центральные оси формующих гнезд вертикальными плоскостями разъема. Секции соединены в пакет направляющими и подпружинены одна относительно другой. На торцах хвостовиков формующих стержней выполнены ограничительные буртики, а отверстия для хвостовиков формующих стержней в плоской части обоймы выполнены ступенчатыми по высоте и овальными по форме поперечного сечения, вытянутыми в направлении перемещения секций матрицы. Для упрощения изготовления пресс-формы плоская часть обоймы состоит из набора боковых и промежуточных плит, скрепленных между собой щпильками, а клиновая часть обоймы выполнена в виде расположенных с противоположных сторон матрицы двух клиновых элементов, взаимодействующих с боковыми секциями матрицы и связанных с боковыми плитами. Для разделения выпрессовок на ленты на рабочей поверхности плунжера выполнены параллельно расположенные клиновые выступы. На фиг. 1 изображена описываемая прессформа с продольным разрезом по двум гнездам пресс-формы (А-А на фиг. 2); на фиг. 2 - то же, вид сверху; на фиг. 3 - вид на обойму по стрелке Б на фиг. 1; на фиг. 4 - рабочий торец плунжера. Многогнездная пресс-форма литьевого прессования для изготовления кольцевых резиновых изделий содержит загрузочную камеру 1 с плунжером 2, матрицу 3 с формующими гнездами 4, связанными с загрузочной камерой кольцевыми литниковыми каналами 5 и имеющими профильную боковую поверхность, формующие стержни 6 и взаимодействующую с матрицей обойму 7. Матрица 3 выполнена в виде установленных с возможностью относительного перемещения в перпендикулярном центральным осям формующих гнезд 4 направлении боковых 8 и промежуточных 9 секций с проходящими через центральные оси формующих гнезд 4 вертикальными плоскостями разъема. Секции 8 и 9 соединены в пакет посредством направляющих 10, а между соседними секциями помещены пружины 11. Формующие стержни 6 имеют опорные буртики 12, взаимодействующие с нижним торцом матрицы 3, хвостовики 13 и выполненные на торцах хвостовиков ограничительные буртики 14. На формующей поверхности стержней 6 могут быть выполнены выступы 15 для оформления профиля на внутренней стороне боковой поверхности кольцевых изделий. Взаимодействующая с матрицей 3 обойма 7 имеет клиповую и расположенную под матрицей 3 плоскую части. Для упрощения изготовления пресс-формы плоская часть обоймы состоит из набора боковых 16 и промежуточных 17 плит, скрепленных между собой щпильками 18 с регулировочными гайками 19. В плоской части обоймы 7 выполнены ступенчатые по высоте отверстия 20 для хвостовиков 14 стержней 6. Поперечное сечение отверстий 20 выполнено овальным, вытянутым в направлении перемещения секций матрицы. Клиновая часть обоймы выполнена в виде расположенных с противоположных сторон матрицы двух клиновых элементов 21, взаимодействующих с боковыми секциями 8 матрицы 3 и закрепленных на боковых плитах 16 с помощью винтов 22. Клиновые элементы 21 имеют рабочую поверхность с двумя клиновыми участками 23 и 24 с углами наклона и с двумя вертикальными плоскими участками 25 и 26. Длина отверстия 20 зависит от удаленности его от оси симметрии пресс-формы, а глубина больщей ступени должна быть, по меньщей мере, равна сумме высот буртика 14 и участка 26 клинового элемента 21. Для разрезки выпрессовки на полосы на рабочем торце плунжера выполнены параллельно расположенные клиновые выступы 27. При эксплуатации пресс-формы собран я обойма 7 с установленными в отверстиях 20 стержнями 6 боковыми плитами 16 закрепляется на нижней плите пресса, матрица 3 прикрепляется к направляющей пресса, а плунжер 2 - к верхней плите пресса (на чертежах не показано). В исходном положении секции 8 и 9 матрицы под действием пружин 11 раздвинуты на расстояние, обеспечивающее :вободный проход стержней 6 в формую1йие гнезда, Пресс-форма работает следующим образом. При подъеме нижней плиты пресса вместе с обоймой 7 клиновые элементы 21 последней, воздействуя своими клиновыми участками 23 на боковые секции 8 матрицы, сдвигают последние к центру пресс-формы, преодолевая усилие пружин 11, а формующие стержни 6 заходят в зазоры между секциями матрицы. При дальнейщем подъеме нижней плиты пресса клиновые элементы 21 последовательно входят во взаимодействие с боковыми секциями 8 плоским 25, клиновыми 24 и плоским 26 участками, постепенно сдвигая секции матрицы к центру пресс-формы. При этом стержни 6 сме.щаются в отверстиях 20 обоймы, а их выступы 15 заходят в формующие гнезда 4 матрицы. При взаимодействии плоских участков 26 клиновых элементов 21 с боковыми секциями 8 матрицы происходит смыкание секций матрицы и фиксирование стержней 6 относительно гнезд 4. Затем в камеру 1 загружается резиневая смесь, которая при опускании плунжера 2 продавливается через литниковые каналы 5 в гнездах 4, и осуществляются формование и вулканизация изделий. В конце хода плунжера 21 происходит разрезка излишков резины (выпрессовок) клиновыми выступами 27 на полосы. После завершения процесса изготовления изделий плунжер 2 отходит вверх, а нижняя плита пресса с обоймой 7 начинает опускаться. В начальный момент движения обоймы под воздействием пружин 11 происходят расфиксация и разведение секций матрицы. Боковые секции 8 перемещаются по вертикальным 26 и клиновым 24 участкам клиновых элементов 21. При этом вместе с секциями матрицы перемещаются и стержни 6 за счет того, что головки 14 их хвостовиков установлены в ступенчатых отверстиях 20. Вследствие этого предотвращается преждевременное выдергивание выступов 15 из изделий, а следовательно, исключается возможность срезания изделий выступами при разведении секций матрицы. В этот момент выпрессовки окончательно рвутся на полосы, которые объединяют изделия формующих гнезд одного ряда. Когда при дальнейшем движении обоймы 7 вниз боковые секции 8 матрицы приходят во взаимодействие с вертикальными плоскими участками 25 клиновых элементов, стержни 6 буртиками 14 упираются в ступени ступенчатых отверстий 20 обоймы и происходит выдергивание выступов 15 из готовых изделий. При последующем движении обоймы 7 вниз и контактировании секций 8 с клиновыми участками 23 элементов 21 происходит окончательное раздвижение секций 8 и 9 матрицы совместно со стержнями 6 под воздействием разжимающего усилия пружин 11. Стержни 6 смещаются в обойме по длине отверстий 20. В результате расхождения секций матрицы готовые изделия выходят из формующих гнезд и извлекаются полосами, соединяющими один ряд формующих гнезд. Кольцевые изделия по высоте могут быть затем разрезаны на несколько колец. Далее цикл работы повторяется. Описываемая пресс-форма обеспечивает качественное изготовление изделий с профильной боковой поверхностью. Формула изобретения 1. Многогнездная пресс-форма литьевого прессования для изготовления кольцевых резиновых изделий, содержащая загрузочную камеру с плунжером, связанную посредством литниковых каналов с формующими гнездами, выполненными в матрице, формующие стержни со взаимодействующими с нижним торцом матрицы опорными буртиками и взаимодействующую с матрицей обойму с клиновой и расположенной под матрицей плоской частями, в последней из которых выполнены отверстия для хвостовиков формующих стержней, отличающаяся тем, что, с целью обеспечения возможности изготовления кольцевых резиновых изделий с профильной боковой поверхностью, матрица выполнена в виде установленных с возможностью относительного перемещения в перпендикулярном центральным осям формующих гнезд направлении боковых и промежуточных секций с проходящими через центральные оси формующих гнезд вертикальными плоскостями разъема, причем секции соединены в пакет посредством направляющих и подпружинены одна относительно другой, на торцах хвостовиков формующих стержней выполнены ограничительные буртики, а отверстия для хвостовиков формующих стержней в плоской части обоймы выполнены ступенчатыми по высоте и овальными по форме поперечного сечения, вытянутыми в направлении перемещения секций матрицы. 2.Пресс-форма по п. 1, отличающаяся тем, что, с целью упрощения изготовления пресс-формы, плоская часть обоймы выполнена состоящей из набора боковых и промежуточных плит, скрепленных между собой щпильками, а клиновая часть обоймы выполнена в виде расположенных с противоположных сторон матрицы двух клиновых элементов, взаимодействующих с боковыми секциями матрицы и связанных с боковыми плитами. 3.Пресс-форма по п. 1, отличающаяся тем, что, с целью разделения выпрессовки на ленты, на рабочем торце плунжера выполнены параллельно расположенные клиновые выступы. Источники информации, принятые во внимание при экспертизе 1.Патент США № 2883704, кл. 425-251, опублик. 1959. 2.Проектирование пресс-форм для резиновых уплотнительных изделий, изготовляемых по отраслевым стандартам и нормалям НИИРП, РТМ-ИРП-3-66, лист 24 утверждено 1966 (прототип).

г к

/f-// s / г г

/#

/7 Г7 0

| название | год | авторы | номер документа |

|---|---|---|---|

| Многогнездная пресс-форма литьевого прессования для изготовления кольцевых резиновых изделий | 1984 |

|

SU1224151A2 |

| ШТАМП ДЛЯ ФОРМОВКИ ВЫСТУПОВ В ТРУБЧАТОЙ ДЕТАЛИ | 2000 |

|

RU2193940C2 |

| Пресс-форма для прессования изделий из порошковых корундомуллитовых смесей с профильными углублениями на боковых поверхностях | 2020 |

|

RU2761899C1 |

| Литьевая форма для изготовления полимерных изделий с поднутрениями | 1984 |

|

SU1199646A1 |

| Устройство для изготовления стержня с утолщениями | 2021 |

|

RU2773178C1 |

| Устройство для перемещения штучных заготовок к штампу | 1988 |

|

SU1505642A1 |

| ШТАМП-АВТОМАТ ДЛЯ ФОРМОВКИ ВЫСТУПОВ В ТРУБЧАТОЙ ДЕТАЛИ | 2004 |

|

RU2262406C1 |

| Пресс-форма для прессования изделий из порошков с профильными углублениями на наружной поверхности | 1988 |

|

SU1523253A1 |

| УСТАНОВКА ДЛЯ ЛИТЬЯ С КРИСТАЛЛИЗАЦИЕЙ ПОД ДАВЛЕНИЕМ | 1998 |

|

RU2173233C2 |

| Зажим листового материала | 1975 |

|

SU575154A1 |

3 39 9 ff 8

Фаг. г fff

Авторы

Даты

1982-02-07—Публикация

1978-02-20—Подача