(54) СПОСОБ ИСПЫТАНИЯ ЦИЛИНДРИЧЕСКИХ ПРОТЯЖЕК НА СТОЙКОСТЬ

| название | год | авторы | номер документа |

|---|---|---|---|

| Станок для нарезания крупномодульных колес внешнего зацепления | 1989 |

|

SU1710226A1 |

| ДИСКОВАЯ ФРЕЗА-ПРОТЯЖКА | 1971 |

|

SU424675A1 |

| Способ испытания внутренних протяжек | 1979 |

|

SU1004812A1 |

| Способ изготовления образца для испытания прорезных инструментов | 1985 |

|

SU1285349A1 |

| Комбинированный инструмент для совмещенной обработки отверстий резанием и поверхностным пластическим деформированием | 1986 |

|

SU1444135A1 |

| Протяжка для обработки вязких материалов | 1990 |

|

SU1787712A1 |

| Образец для испытания стойкости режущего инструмента | 1985 |

|

SU1317320A1 |

| Способ испытания протяжек | 1978 |

|

SU860954A1 |

| СПОСОБ ОБРАБОТКИ ПРОФИЛЯ ЗУБЬЕВ ШЛИЦЕВЫХ ПРОТЯЖЕК | 2015 |

|

RU2586185C1 |

| СПОСОБ ОБРАБОТКИ ОТВЕРСТИЙ И ИНСТРУМЕНТ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1992 |

|

RU2018416C1 |

I

Изобретение относится к технике испытания режущего инструмента на стойкость и касается, в частности испытания на стойкость цилиндрических протяжек.

Известен способ испытания на стойкость цилиндрических протяжек, заключающийся в том, что за один рабочий ход срезают протяжкой боковую поверхность дискового образца, располагая ось протяжки параллельно его оси j поворачивают образец вокруг его оси на угол, соответствующий величине припуска на обработку, контролируют, например, качество обработанной поверхности и повторяют этот цикл до момента изменения качества обработанной поверхности, а о стойкости

протяжки судят по числу этих ЦИК7

лов 1 .

Недостатком известного сцособа является то, что при такой схеме испытаний силы взаимодействия протяжки с дисковым образцом оказываются

неуравновешенными, что не соответствует реальньм условиям работы цилиндрических протяжек.

Цель изобретения - приближение условий испытаний к реальным условиям работы протяжек.

Поставленная цель достигается тем, что используют второй дисковый образец, который располагают симметрично первому относительно оси протяжки и обрабатывают его одновременно с первым образцом, уравновеши «. вая силы, действующие на протяжку.

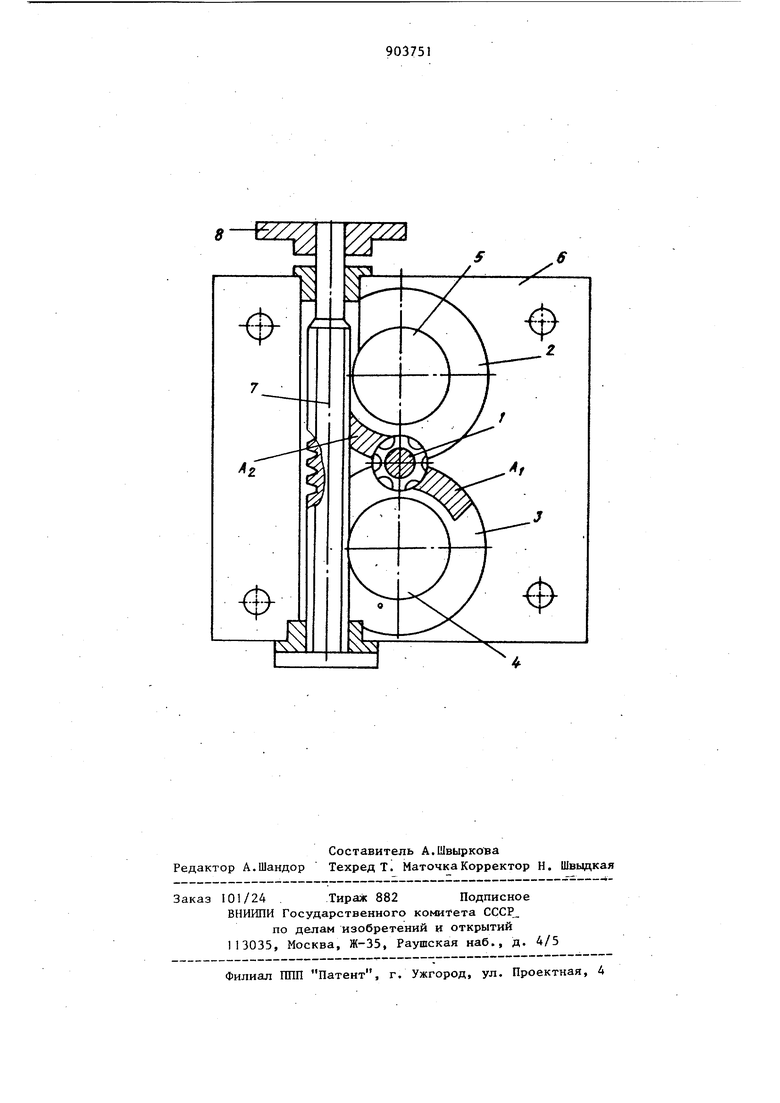

На чертеже изображена схема устройства, предназначенного для реализации этого способа.

Устройство содержит протяжку I, соединенную с приводом (не показанJ. Симметрично оси протяжки расположены Д1ва дисковых образца 2 и 3, оси которых параллельны оси протяжки, Каждый из этих образцов закреплен на ступицах червячных колес 4 и 5, которые установлены в корпусе 6 с

3903

возможностью вращения. В корпусе 6 с возможностью вращения установлен также червяк 7, находящийся в зацеплении с червячньми колесами 5 и соединенный с приводом 8 вращения.

Способ осуществляется следующим образом.

За один рабочий ход протяжки 1 с боковых поверхностей дисковых образцов 2 и 3 снимается припуск на обработку ( на чертеже этот припуск

представлен участками А

и А лсоот1 ветственно на первом и втором об

разцах}. Затем протяжка 1 возвращается в исходное положение. Посредством привода 8 вращения и кинематической цепочки, состоящей из червяка 7 и червячных колес 4 и 5, поворачивают дисковые образцы 2 и 3 на угол, соответствующий припуску на обработку. Контролируют, например,. качество обработанной поверхности . образцов 2 и 3, и, если оно находится в допустимых пределах, то повторяют новый цикл обработки образцов 2 и 3. Эти циклы повторяют до тех пор, пока качество обработанной поверхности образцов 2 и 3 не выйдет за рамки допустимого, а по количест

Ву ЗТИХ циклов судят о стойкости

протяжки, в качестве информативного параметра, характеризующего степень износа протяжки, может быть использован размер площади изнрса на задней поверхности зуба протяжки.

Способ может быть реализован с использованием больше чем одной пары дисковых образцов и позволяет повысить достоверность исследований.

. Формула изобретения

Способ испытания цилиндрических протяжек на стойкость, заключающийся в том, что за один рабочий ход срезают протяжкой боковую поверхность дискового образца, располагая ось протяжки параллельно его оси,поворачивают образец вокруг его оси на угол, соответствующий величине припуска на обработку, контролируют качество обработанной поверхности и повторяют этот цикл до момента изменения качества обработанной поверхности,а о стойкости протяжки судят по числу циклов,о тличающийся тем, что, с целью приближений условий испытаний к реальным условиям работы протяжки, используют второй дисковый образец, который располагают симметрично первому относительно оси протяжки и обрабатывают его одновременно с первым образцом, уравновешивая силы, действующие на протяжку.

Источники информации, принятые во внимание при экспертизе

8

Авторы

Даты

1982-02-07—Публикация

1979-12-06—Подача