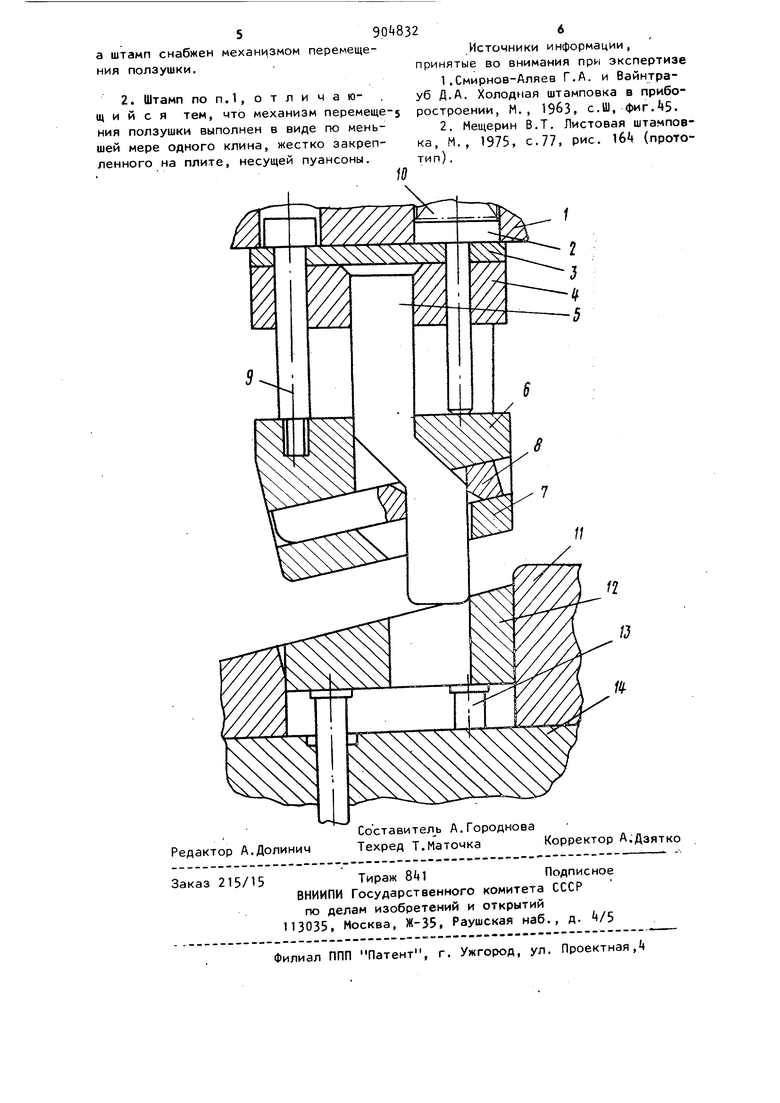

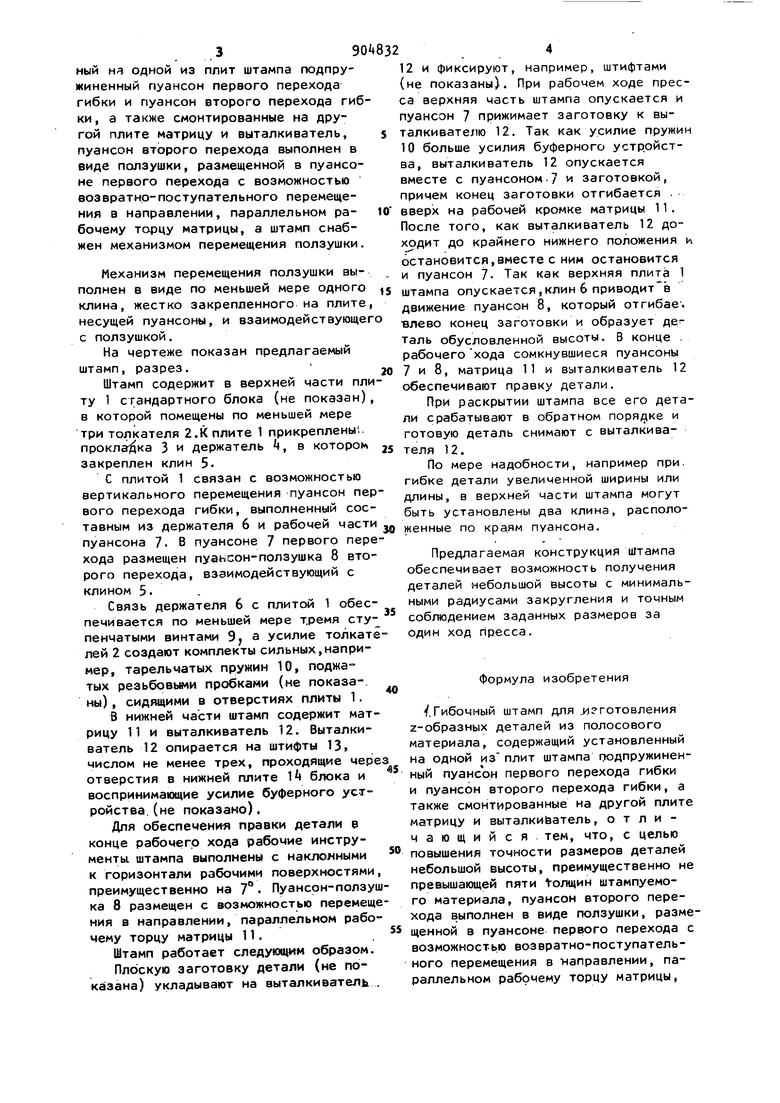

Изобретение относится к области обработки металлов давлением, в частности, к штампам для листовой штамповки. Известны штампы для изготовления z-образных деталей гибкой полосового материала , содержащие пуансон и матрицу , форма рабочей поверхности которых соответствует заданной форме детали l-lJ . Недостаток таких штампов состоит в том, что они не обеспечивают точности формы и размеров штампуемой детали, так как заготовка в процессе сближения пуансона с матрицей может смещаться в ту или иную сторону. Наиболее близким по технической сущности и достигаемому эффекту к предлагаемому является гибочный штам для изготовления z-образных деталей из полосового материала, содержащий установленные на одной из плит штампа пуансоны первого и второго перехо дов гибки исмонтированные на другой плите матрицу и выталкиватель. Пуансон первого перехода гибки подпружинен к несущей его плите, а пуансон второго перехода закреплен на этой плите жестко 121. Однако данный штамп пригоден только для изготовления деталей большой высоты (с большим расстоянием между полками), преимущественно более 20-25 толщин штампуемого материала. Между тем в приборостроении и радиоэлектронике часто встречаются детали с небольшим расстоянием между полками, в среднем около пяти толщин материала, причем необходимо выдержать это расстояние и форму детали с большой точностью. Целью изобретения является повышение точности размеров деталей небольшой высоты, преимущественно не превышающей пяти толщин штампуемого материала. Поставленная цель достигается тем, что в штампе, содержащем установлен390ный на одной из плит штампа подпружиненный пуансон первого перехода гибки и пуансон второго перехода гибки, а также смонтированные на другой плите матрицу и выталкиватель, пуансон второго перехода выполнен в виде ползушки, размещенной в пуансоне первого перехода с возможностью возвратно-поступательного перемещения в направлении, параллельном рабочему торцу матрицы, а штамп снабжен механизмом перемещения ползушки. Механизм перемещения ползушки выполнен в виде по меньшей мере одного клина, жестко закрепленного на плите несущей пуансоны, и взаимодействующег с ползушкой. На чертеже показан предлагаемый штамп, разрез, Штамп содержит в верхней части пли ту 1 стандартного блока (не показан) в которой помещены по меньшей мере три толкателя 2.К плите 1 прикреплены ,, прокладка 3 и держатель i, в которой закреплен клин 5. С плитой 1 связан с возможностью вертикального перемещения пуансон пер вого перехода гибки, выполненный составным из держателя 6 и рабочей части пуансона 7. В пуансоне 7 первого пере хода размещен пуансон-ползушка 8 второго перехода, взаимодействующий с клином 5. Связь держателя 6 с плитой 1 обеспечивается по меньшей мере тремя ступенчатыми винтами 9. а усилие толкат лей 2 создают комплекты сильных,например, тарельчатых пружин 10, поджатых резьбовьйчи пробками (не показаны), сидящими а отверстиях плиты 1. В нижней части штамп содержит мат рицу 11 и выталкиватель 12. Выталкиватель 12 опирается на штифты 13, числом не менее трех, проходящие чер отверстия в нижней плите I блока и воспринимающие усилие буферного устройства, (не показано). Для обеспечения правки детали е конце рабочего хода рабочие инструменты штампа выполнены с наклонными к горизонтали рабочими поверхностями преимущественно на 7°. Пуансон-ползу ка 8 размещен с возможностью перемещ ния в направлении, параллельном рабо чему торцу матрицы 11.. Штамп работает следующим образом. Плоскую заготовку детали (не показана) укладывают на выталкиватель 12 и фиксируют, например, штифтами (не показаны). При рабочем ходе пресса верхняя часть штампа опускается и пуансон 7 прижимает заготовку к выталкивателю 12. Так как усилие пружин 10 больше усилия буферного устройства, выталкиватель 12 опускается вместе с пуансоном.7 и заготовкой, причем конец заготовки отгибается . вверх на рабочей кромке матрицы 11. После того, как выталкиватель 12 доходит до крайнего нижнего положения к остановится,вместе с ним остановится и пуансон 7- Так как верхняя плита 1 штампа опускается,клин 6 приводитв движение пуансон 8, который отгибае, влево конец заготовки и образует деталь обусловленной высоты. В конце . рабочегохода сомкнувшиеся пуансоны 7 и 8, матрица 11 и выталкиватель 12 обеспечивают правку детали. При раскрытии штампа все его детали срабатывают в обратном порядке и готовую деталь снимают с выталкивателя 12. По мере надобности, например при. гибке детали увеличенной ширины или длины, в верхней части штампа могут быть установлены два клина, расположенные по краям пуансона. Предлагаемая конструкция штампа обеспечивает возможность получения деталей небольшой высоты с минимальными радиусами закругления и точным соблюдением заданных размеров за один ход пресса. Формула изобретения /.Гибочный штамп для 1 готовления z-образных деталей из полосового материала, содержащий установленный на одной из плит штампа гюдпружиненный пуансон первого перехода гибки и пуансон второго перехода гибки, а также смонтированные на другой плите матрицу и выталкиватель, отличающийся тем, что, с целью повышения точности размеров деталей небольшой высоты, преимущественно не превышающей пяти Уолщин штампуемого материала, пуансон второго перехода выполнен в виде ползушки, размещенной в пуансоне первого перехода с возможностью возвратно-поступательного перемещения в направлении, параллельном рабочему торцу матрицы.

| название | год | авторы | номер документа |

|---|---|---|---|

| Штамп для вырубки и гибки деталей из полосового материала | 1980 |

|

SU931262A1 |

| Штамп для отрезки и гибки | 1981 |

|

SU980898A1 |

| ШТАМП СОВМЕЩЕННОГО ДЕЙСТВИЯ ДЛЯ ИЗГОТОВЛЕНИЯ | 1973 |

|

SU394138A1 |

| Гибочный штамп | 1979 |

|

SU837480A1 |

| Штамп для изготовления деталей типа скобы | 1981 |

|

SU1076168A1 |

| Штамп гибочный | 1980 |

|

SU871912A1 |

| Многопозиционный гибочный штамп | 1979 |

|

SU889206A1 |

| Совмещенный штамп для гибки деталей типа крючок | 1987 |

|

SU1532132A1 |

| Штамп для одноугловой гибки штучных заготовок | 1989 |

|

SU1703220A1 |

| Штамп для получения изделий с краями, отогнутыми внутрь | 1991 |

|

SU1821264A1 |

Авторы

Даты

1982-02-15—Публикация

1980-05-05—Подача