I

Изобретение относится к машине- и приборостроению и может быть использовано для упрочнения металлических поверхностей или придания им особых физико-химических свойств.

Известен способ злектроискрового легирования, при котором напряжение силовых импульсов в процессе нанесения увеличивают пропорционально увеличению омического сопротивления наносимого слоя, а злектроду-инструменту сообщают дискретные перемещения относительно детали 1 .

Недостаток указанного способа заключается в невозможности определения оптимальной дпительности процесса легирования, после которой не только ггрекращается отложение материала инструмента на деталь, но и нячинается процесс разрушения нанесенного слояЛричиной уменьшения в процессе легирования скорости переноса материала инструмента иа деталь является снижение змиссионной способности катода (детали). Это объясняется тем, что в начале легирования шероховатость поверхности детали увеличивается, в результате чего увеличивается зффективная площадь катода, что способствует сначала увеличению плотности тока змиссии с катода. Последнее активизирует процесс зрозии анода и, соответственно, перенос его материала на деталь благодаря увелитению интенсивности злектродинамических ударов частиц анода о катод. Дальнейший процесс легиро ания приводит к скалыванию неровностей легированного слоя, вследствие чего снижается интенсивность змиссии электронов с катода, и скорость переноса материала инструмента на деталь резко падает. Последующее ведение процесса легироваюся представляется в этом случае нецелесообразным.

Цель изобретения - оптимизация по времени ппоцесса злектроискрового легирования при обеспечении максимальной толщины наносимого слоя.

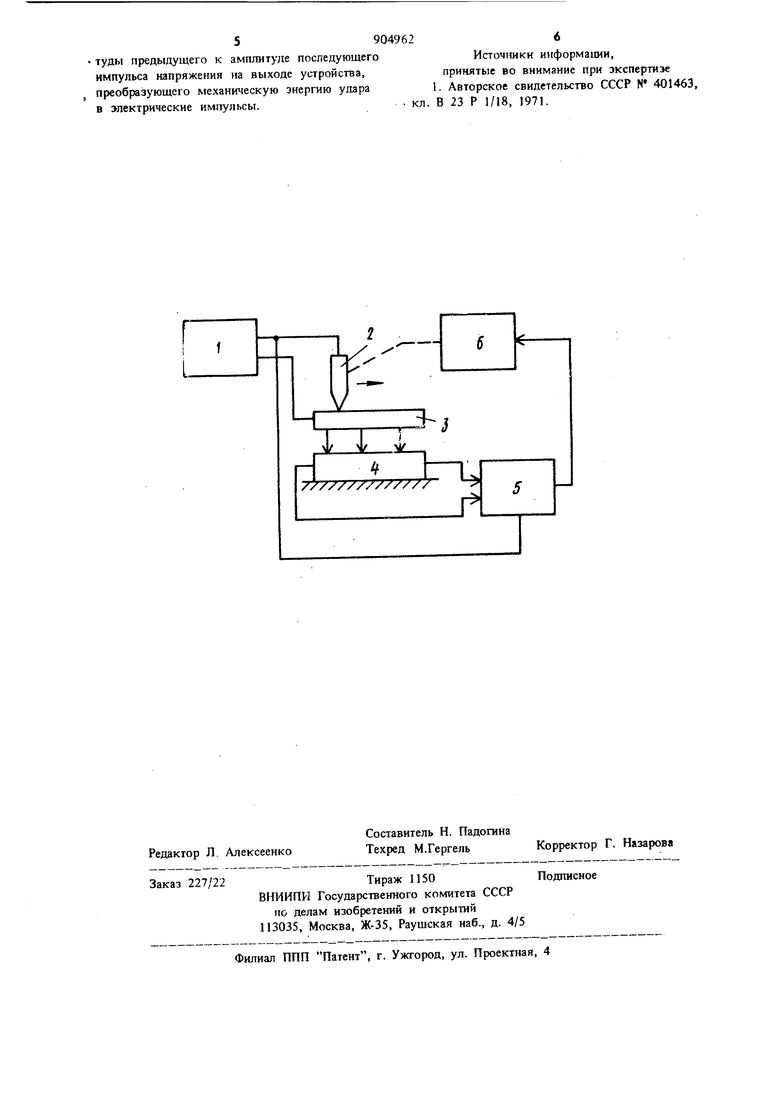

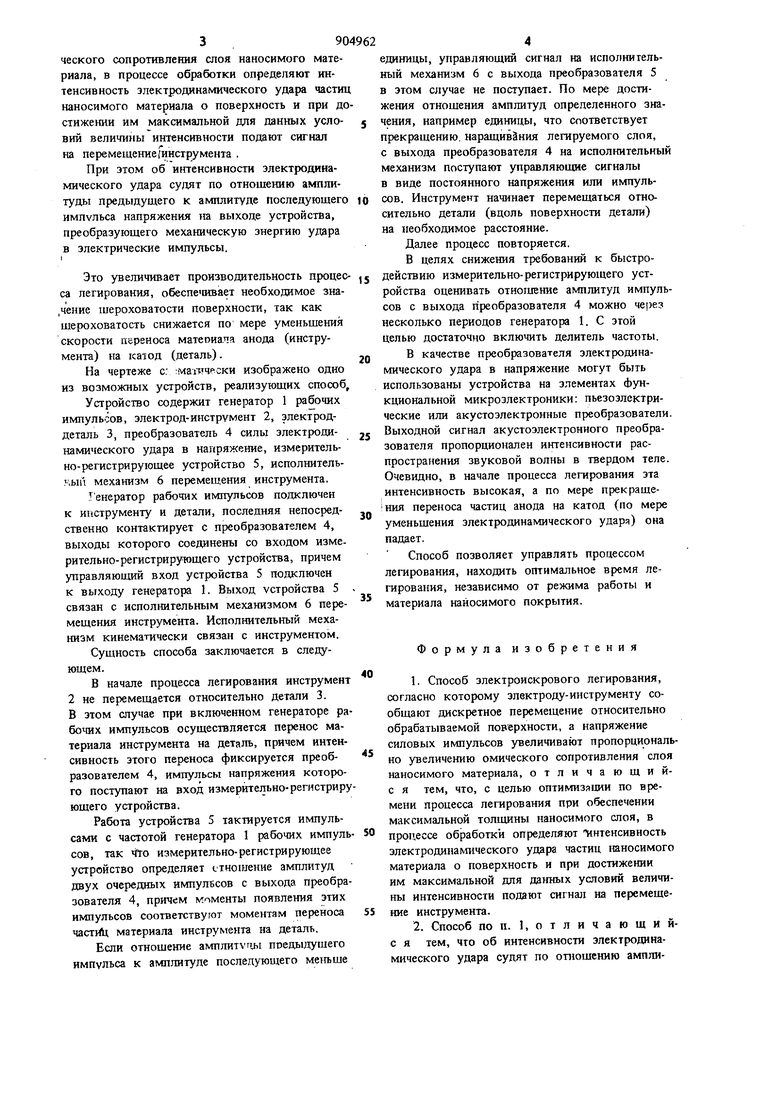

Поставленная цель достигается тем, что при осуществлении способа, согласно которому злектроду-инструменту сообщают дискретное перемещение относительно обрабатьшаемой поверхности, а напряжение силовых импульсов увеличивают пропорционально увеличению омн39ческого сопротивления слоя наносимого материала, в процессе обработки определяют интенсивность электродинамического удара части наносимого материала о поверхность и при д стижении им максимальной для данных уелоВИЙ величины интенсивности подают сигнал на перемещение (инструмента . При этом об интенсивности электродинамического удара судят по отношению амплитуды предыдущего к амплитуде Последующего импульса напряжения на выходе устройства, преобразующего механическую энергию удара в электрические импульсы. Это увеличивает производительность процес са легирования, обеспсшвает необходимое зна,чение шероховатости поверхности, так как шероховатость снижается по мере уменьшения скорости переноса матеоиапа анода (инструмента) на кат од (деталь). На чертеже с: гмашчрски изображено одно из возможных устройств, реализующих способ Устройство содержит генератор 1 рабочих импульсов, электрод-инструмент 2, электроддеталь 3, преобразователь 4 силы электродинамического удара в напряжение, измерительно-регистрирующее устройство 5, исполнительг.ьт механизм 6 перемещения инструмента. Генератор рабочих импульсов подключен к инструменту и детали, последняя непосредственно контактирует с преобразователем 4, выходы которого соединены со входом измерительно-регистрирующего устройства, причем управляющий вход устройства 5 подключен к выходу генератора 1. Выход устройства 5 связан с исполнительным механизмом 6 перемещения инструмента. Исполнительный механизм кинематически связан с инструментом. Сущность способа заключается в следующем. В начале процесса легирования инструмент 2 не перемещается относительно детали 3. В этом случае при включенном генераторе ра бочих импульсов осуществляется перенос материала инструмента на деталь, причем интенсивность этого переноса фиксируется преобразователем 4, импульсы напряжения которого поступают на вход измерительно-регистриру ющего устройства. Работа устройства 5 тактируется импульсами с частотой генератора 1 рабочих импуль сов, так что измерительно-регистрирующее устройство определяет отношение амплитуд двух очередных импульсов с выхода преобразователя 4, причем моменты появления этих импульсов соответствуют моментам переноса часпЛд материала инструмента на деталь. Если отношение ампяитугц, предыдущего импульса к амплитуде последующего метп,ше единицы, управляющий сигнал на исполнительный механизм 6 с выхода преобразователя 5 в этом случае не поступает. По мере достижения отношения амплитуд определенного значения, например единицы, что соответствует прекращению, наращивания легируемого слоя, с выхода преобразователя 4 на испол1«тельный механизм поступают управляющие сигналы в виде постоянного напряжения или импульсов. Инструмент начинает перемещаться относительно детали (вдоль поверхности детали) на необходимое расстояние. Далее процесс повторяется. В целях снижения требований к быстродействию измерительно-регистрирующего устройства оценивать отношение амплитуд импульсов с выхода преобразователя 4 можно через несколько периодов генератора 1, С этой целью достаточно включить делитель частоты. В качестве преобразователя электродинамического удара в напряжение могут быть использованы устройства на элементах функциональной микроэлектроники: пьезоэлектрические или акустоэлектронные преобразователи. Выходной сигнал акустоэлектронного преобразователя пропорционален интенсивности распространения звуковой волны в твердом теле. Очевидно, в начале процесса легирования эта интенсивность высокая, а по мере прекращения переноса частиц анода на катод (по мере уменьщения электродинамического ударч) она падает. Способ позволяет управлять процессом легирования, находить оптимальное время легирования, независимо от режима работы и материала наносимого покрытия. Формула изобретения 1.Способ электроискрового легирования, согласно которому электроду-инструменту сообщают дискретное перемещение относительно обрабатываемой поверхности, а напряжение силовых импульсов з еличивают пропорционально увеличению омического сопротивления слоя наносимого материала, отличающийс я тем, что, с целью оптимизации по времени процесса легирования при обеспечении максимальной толщины наносимого слоя, в процессе обработки определяют Унтенсивность электродинамического удара частиц шносимого материала о поверхность и при достижении им максимальной для данных условий величины интенсивности подают сигнал на перемещение инструмента. 2.Способ по ц, 1, о т л и ч а ю щ и йс я тем, что об интенсивности электродинамического удара судят по отношению ампли59049626

туды предыдущего к амплитуде последующегоИсточники информации,

импульса напряжения на выходе устройства,принятые во внимание при экспертизе

преобразующего механическую энергию удара1. Авторское свидетельство СССР N 401463,

в электрические имлульсы.. кл. В 23 Р 1/18, 1971.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОПТИМИЗАЦИИ ПРОЦЕССА МЕХАНИЧЕСКОЙ ОБРАБОТКИ С ПОСЛЕДУЮЩИМ АВТОМАТИЧЕСКИМ ОБЕСПЕЧЕНИЕМ ЗАДАННОЙ ИЗНОСОСТОЙКОСТИ РЕЖУЩЕГО ИНСТРУМЕНТА И КАЧЕСТВА ФОРМИРОВАНИЯ ПОВЕРХНОСТНОГО СЛОЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1995 |

|

RU2104143C1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ЭЛЕКТРОИСКРОВОГО НАНЕСЕНИЯ ПОКРЫТИЙ | 1996 |

|

RU2119414C1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ЭЛЕКТРОИСКРОВОГО ЛЕГИРОВАНИЯ | 1999 |

|

RU2164844C1 |

| СПОСОБ ЭЛЕКТРОИСКРОВОГО НАНЕСЕНИЯ ПОКРЫТИЙ | 1996 |

|

RU2108212C1 |

| СПОСОБ ЭЛЕКТРОИСКРОВОГО ЛЕГИРОВАНИЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1995 |

|

RU2101145C1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ЭЛЕКТРОИСКРОВОГО ЛЕГИРОВАНИЯ | 1996 |

|

RU2130368C1 |

| Способ бесконтактного электроискрового легирования | 1980 |

|

SU944856A1 |

| Способ электроискрового нанесения покрытия свободными электродами-гранулами | 2017 |

|

RU2650665C1 |

| УСТРОЙСТВО ДЛЯ ЭЛЕКТРОИСКРОВОЙ ОБРАБОТКИ ПОВЕРХНОСТЕЙ | 2014 |

|

RU2554260C1 |

| СПОСОБ ЭЛЕКТРОЭРОЗИОННОГО БОРИРОВАНИЯ ПОВЕРХНОСТИ ДЕТАЛИ ИЗ СТАЛИ И ЧУГУНА | 2007 |

|

RU2421307C2 |

Авторы

Даты

1982-02-15—Публикация

1980-05-20—Подача