(54) УСТРОЙСТВО ДЛЯ ПОВОРОТА ДЕТАЛЕЙ

| название | год | авторы | номер документа |

|---|---|---|---|

| Автоматическая линия для механической обработки деталей | 1980 |

|

SU904998A1 |

| МАШИНА ДЛЯ УКЛАДКИ ИЗДЕЛИЙ В ТАРУ | 2000 |

|

RU2188146C2 |

| Многооперационный станок | 1982 |

|

SU1096082A1 |

| Автоматическая линия для многопозиционной листовой штамповки | 1986 |

|

SU1470398A1 |

| ПЕРЕКЛАДЧИК | 1993 |

|

RU2041072C1 |

| Станок для протягивания внутренних поверхностей | 1982 |

|

SU1021558A1 |

| Металлорежущий станок | 1990 |

|

SU1830333A1 |

| Гибкий производственный модуль для листовой штамповки | 1988 |

|

SU1667994A1 |

| Шаговый конвейер | 1990 |

|

SU1787880A1 |

| Шаговое транспортное устройство для автоматической линии | 1983 |

|

SU1175663A1 |

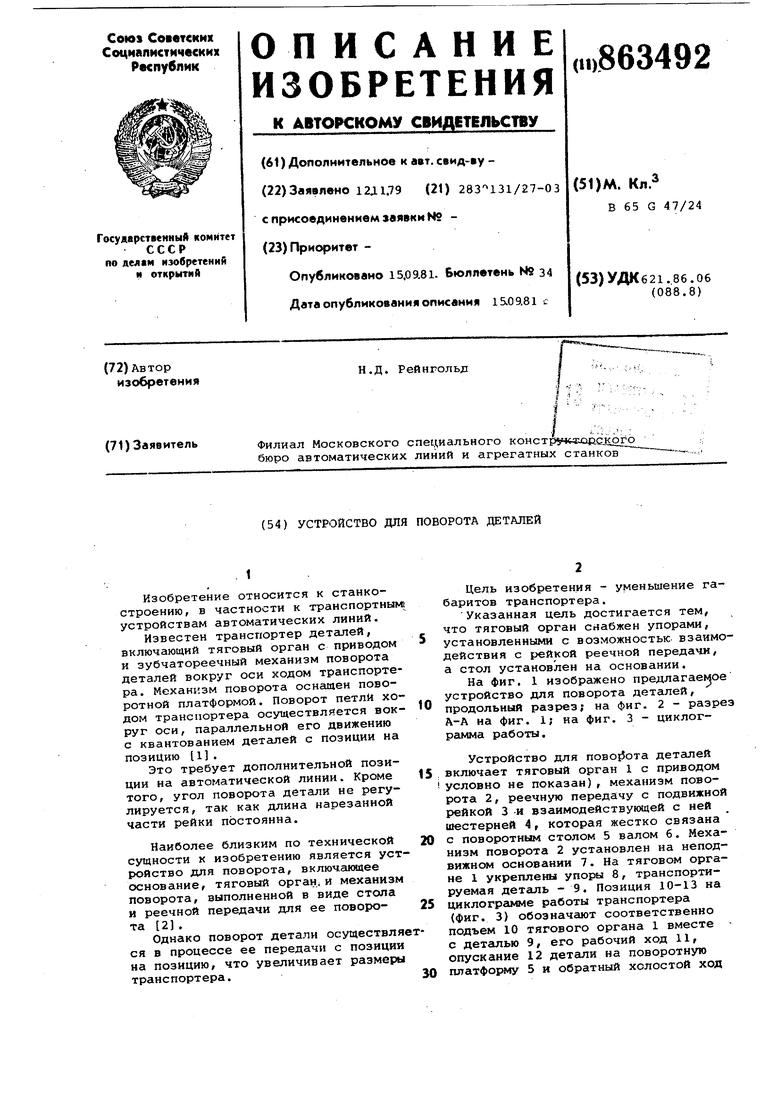

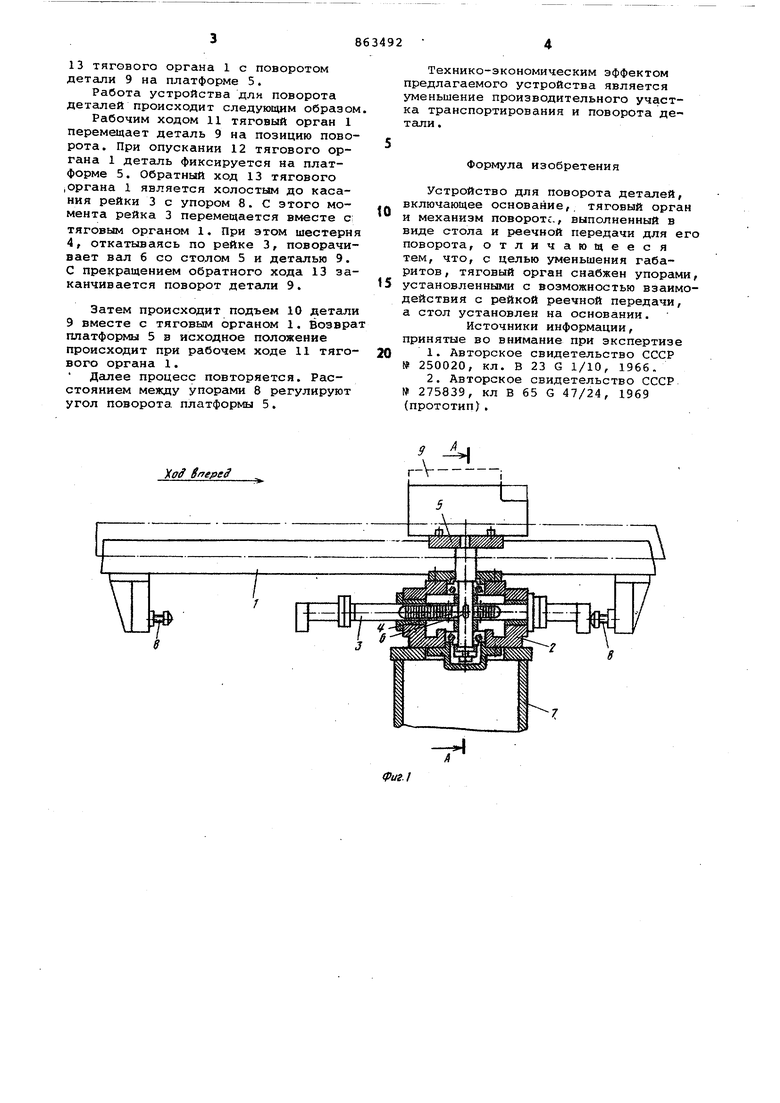

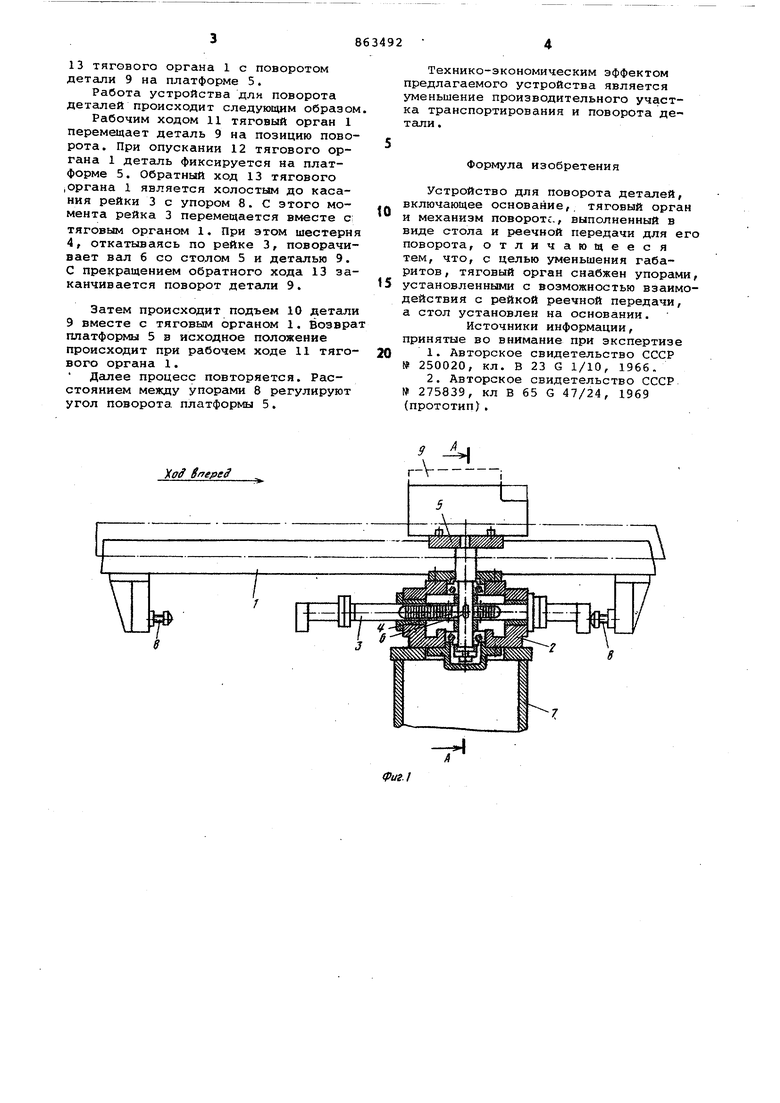

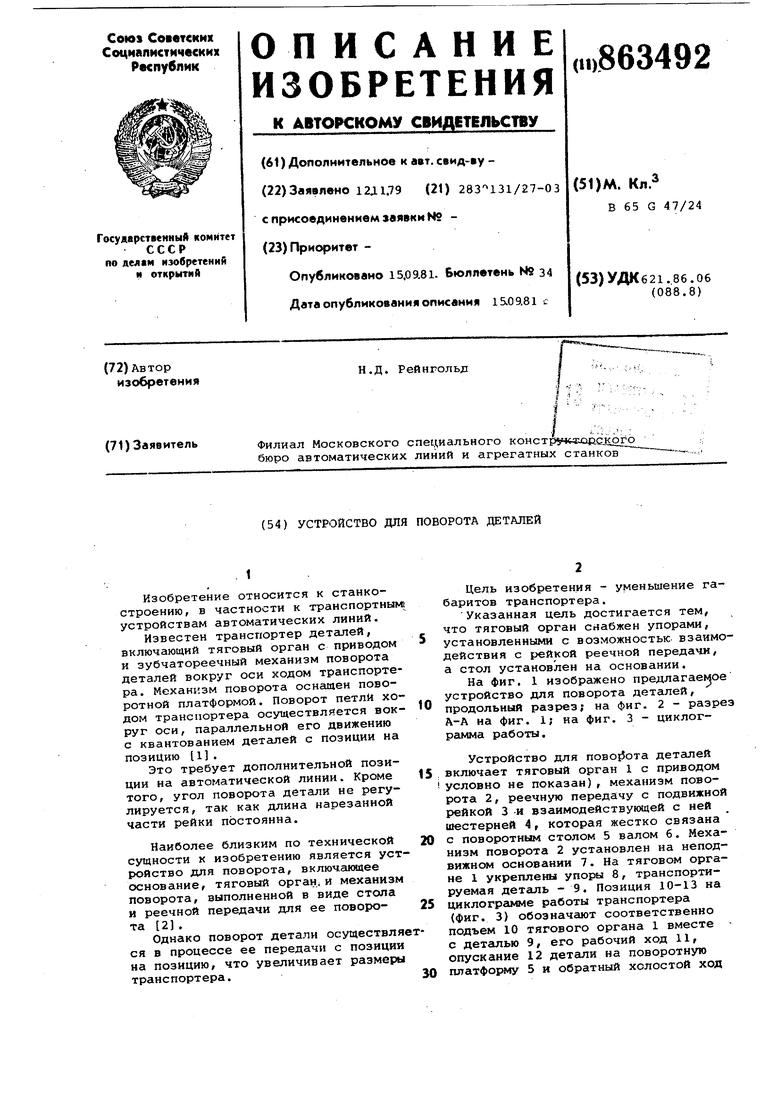

Изобретение относится к станкостроению, в частности к транспортным устройствам автоматических линий. Известен транспортер деталей, включающий тяговый орган с приводом и зубчатореечный механизм поворота деталей вокруг оси ходом транспорте ра. Механизм поворота осигидеи поворотной платформой. Поворот петли хо дом транспортера осуществляется вок руг оси, параллельной его движению с квантованием деталей с позиции на позицию 11. Это требует дополнительной позиции на автоматической линии. Кроме того, угол поворота детали не регулируется, так как длина нарезанной части рейки постоянна. Наиболее близким по технической сущности к изобретению является уст ройство для поворота, включающее основание, тяговый орган., и механизм поворота, выполненной в виде стола и реечной передачи для ее поворо та 2 . Однако поворот детали осуществля ся в процессе ее передачи с позиции на позицию, что увеличивает размеры транспортера. Цель изобретения - уменьшение габаритов транспортера. Указанная цель достигается тем, что тяговый орган снабжен упорами, установленными с возможностьк взаимодействия с рейкой реечной передачи, а стол установлен на основании. На фиг. 1 изображено пpeдлaгae Joe устройство для поворота деталей, продольный разрез; на фиг. 2 - разрез А-А на фиг. 1; на фиг. 3 - циклограмма работы. Устройство для noBOj5oTa деталей включает тяговый орган 1 с приводом условно не показан), механизм поворота 2, реечную передачу с подвижной рейкой 3 и взаимодействующей с ней шестерней 4, которая жестко связана с поворотным столом 5 валом 6. Механизм поворота 2 установлен на неподвижном основании 7. На тяговом органе 1 укреплены упоры 8, транспортируемая деталь - 9. Позиция 10-13 на циклограмме работы транспортера (фиг. 3) обозначают соответственно подъем 10 тягового органа 1 вместе с деталью 9, его рабочий ход 11, опускание 12 детали на поворотную платформу 5 и обратный холостой ход

13 тягового органа 1 с поворотом детали 9 на платформе 5.

Работа устройства для поворота деталей происходит следующим образом

Рабочим ходом 11 тяговый орган 1 перемещает деталь 9 на позицию поворота. При опускании 12 тягового органа 1 деталь фиксируется на платформе 5. Обратный ход 13 тягового .органа 1 является холостым до касания рейки 3 с упором 8. С этого момента рейка 3 перемещается вместе с; тяговым органом 1. При этом шестерня 4, откатываясь по рейке 3, поворачивает вал 6 со столом 5 и деталью 9. С прекращением обратного хода 13 заканчивается поворот детали 9.

Затем происходит подъем 10 детали 9 вместе с тяговым органом 1. Возвра платформы 5 в исходное положение происходит при рабочем ходе 11 тягового органа 1.

Далее процесс повторяется. Расстоянием между упорами 8 регулируют угол поворота, платформы 5.

jTg/ errepeS

Технико-экономическим эффектом предлагаемого устройства является уменьшение производительного участка транспортирования и поворота детали .

Формула изобретения

Устройство для поворота деталей, включающее основание, тяговый орган и механизм повороте., выполненный в виде стола и реечной передачи для ег поворота, отличающееся тем, что, с целью уменьшения габаритов, тяговый орган снабжен упорами установленными с возможностью взаимодействия с рейкой реечной передачи, а стол установлен на основании.

Источники информации, принятые во внимание при экспертизе

Авторы

Даты

1981-09-15—Публикация

1979-11-12—Подача