1

Изобретение относится к абразив- ной обработке и может быть использовано для одновременной притирки внутренних плоскопараллельных поверхностей деталей коробчатого сечения, имеющих отверстие в одной или обеих поверхностях.

Известен разъемный подпружиненный притир, состоящий из двух подпружиненных сегментов, закрепленных на поводковой оправке 1J.

Недостатком притира является то, что им невозможно обработать одновременно две внутренние плоскопараллельные поверхности, так как между поверхностями обрабатываемой детали и инструмента существует только линейный контакт, что недостаточно для обеспечения основного требования к притирке-штоскостности.

Цель изобретения - повышение производительности путем обеспечения одновременной обработки плоскопараплельных поверхностей деталей коробчатого сечения, имеющих отверстия в одной или двух поверхностях.

Эта цель достигается тем, что притир выполнен в виде разъемного по плоскости параллельной основаниям полого цилиндра, одна из половин которого снабжена центрирующей втулкой и кольцом, на поверхности которого выполнены радиально расположенные зубчатые элементы, имеклчие по две рабочие поверхности, вторая половина цилиндра снабжена установленньми на оси фланцами, имеющими на торцах, обращенных друг к другу, зубчатые элементы с одной рабочей поверхностью, повернутые относительно друг друга на 0,5 шага и предназначенными для поочередного взаимодействия с зубчатыми элементами кольца.

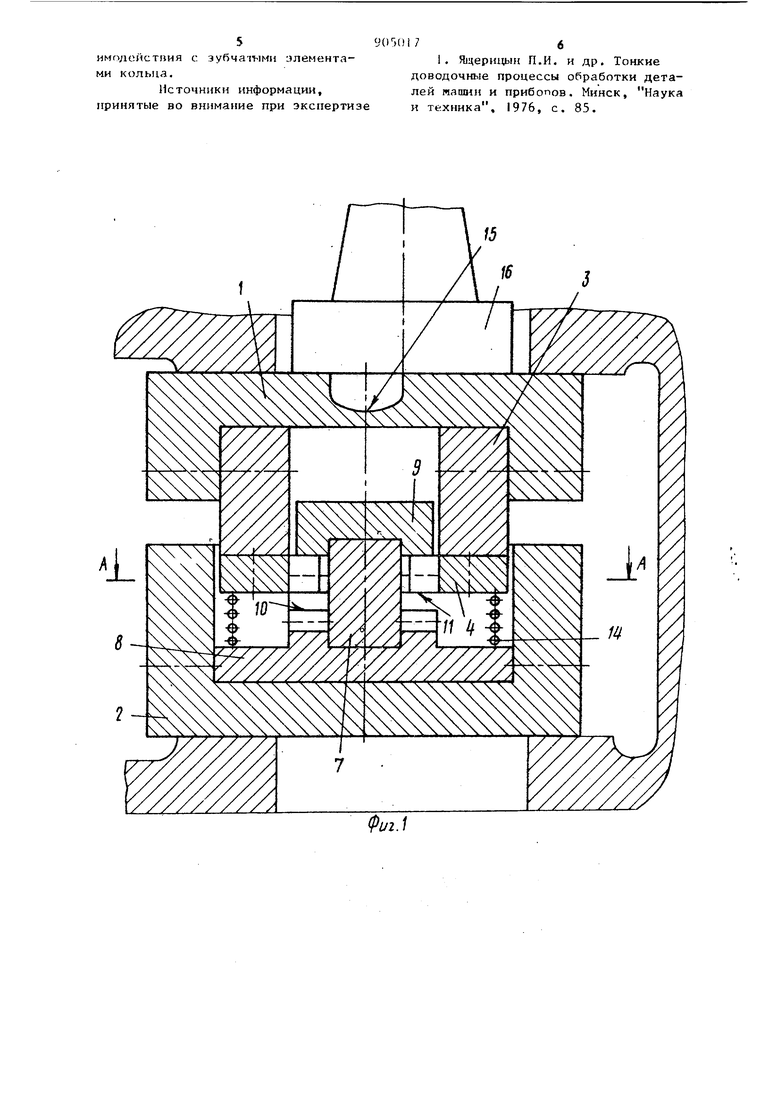

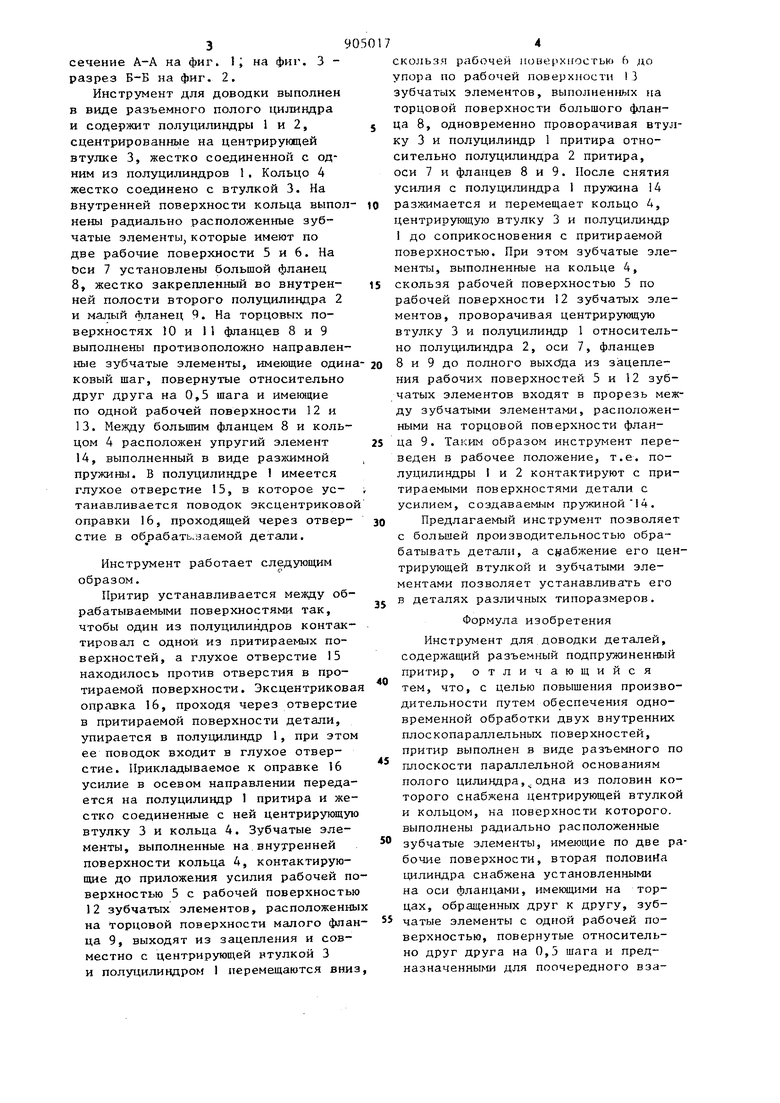

На фиг. I изображен предлагаемый инструмент, общий вид; на фиг. 2 3сечение А-А на фиг. , на фиг. 3 разрез Б-Б на фиг. 2. Инструмент для доводки выполиен в виде разъемного полого цилиндра и содержит полуцилиндры 1 и 2, сцентрированные на центрирующей втулке 3, жестко соединенной с одним из полуцилиндров 1. Кольцо 4 жестко соединено с втулкой 3. На внутренней поверхности кольца выпол нены радиально расположенные зубчатые элементы, которые имеют по две рабочие поверхности 5 и 6. На Оси 7 установлены большой фланец 8, жестко закрепленный во внутренней полости второго полуцилиндра 2 и малый фланец 9. На торцовых поверхностях 10 и 11 фланцев 8 и 9 выполнены противоположно направлен ные зубчатые элементы, имеющие оди ковый шаг, повернутые относительно друг друга на 0,5 шага и имеющие по одной рабочей поверхности 12 и 13.Между большим фланцем 8 и коль цом 4 расположен упругий элемент 14,выполненный в виде разжимной пружины. В полуцилиндре 1 имеется глухое отверстие 15, в которое устанавливается поводок эксцентриков оправки 16, проходящей через отвер стие в обрабать.;эаемой детали. Инструмент работает следующим образом. Притир устанавливается между об рабатываемыми поверхностями так, чтобы один из полуцилиндров контак тировал с одной из притираемых поверхностей, а глухое отверстие 15 находилось против отверстия в протираемой поверхности. Эксцентриков оправка 16, проходя через отверсти в притираемой поверхности детали, упирается в полуцилиндр 1, при это ее поводок входит в глухое отверстие. Прикладываемое к оправке 16 усилие в осевом направлении переда ется на полуцилиндр 1 притира и же стко соединенные с ней центрирующу втулку 3 и кольца 4. Зубчатые элементы, выполненные на внутренней поверхности кольца 4, контактирующие до приложения усилия рабочей п верхностью 5 с рабочей поверхность 12 зубчатьк элементов, расположенн на торцовой поверхности малого фла ца 9, выходят из зацепления и совместно с центрирующей втулкой 3 и полуцилиндром 1 перемещаются вни СКОЛЬЗЯ рабочей ислие.рхиостьк) 5 до упора по рабочей поверхности 13 зубчатых элементов, выполненных на торцовой поверхности большого фланца В, одновременно проворачивая втулку 3 и полуцилиндр 1 притира относительно полуцилиндра 2 притира, оси 7 и фланцев 8 и 9. После снятия усилия с полуцилиндра 1 пружина 14 разжимается и перемещает кольцо 4, центрирующую втулку 3 и полуцилиндр 1 до соприкосновения с притираемой поверхностью. При этом зубчатые элементы, выполненные на кольце 4, скользя рабочей поверхностью 5 по рабочей поверхности 12 зубчатых элементов, проворачивая центрирукпцую втулку 3 и полуцилиндр 1 относительно полуцилиндра 2, оси 7, фланцев 8 и 9 до полного выхсУда из зацепления рабочих поверхностей 5 и 12 зубчатых элементов входят в прорезь между зубчатыми элементами, расположенными на торцовой поверхности фланца 9. Таким образом инструмент переведен в рабочее положение, т.е. полуцилиндры I и 2 контактируют с притираемыми поверхностями детали с усилием, создаваемым пружиной 4. Предлагаемый инструмент позволяет с большей производительностью обрабатывать детали, а снабжение его центрирующей втулкой и зубчатыми элементами позволяет устанавливап-ь его в деталях различных типоразмеров. Формула изобретения Инструмент для доводки деталей, содержащий разъемный подпружиненный притир, отличающийся тем, что, с целью повышения производительности путем обеспечения одновременной обработки двух внутренних плоскопараллельных поверхностей, притир выполнен в виде разъемного по плоскости параллельной основаниям полого цилиндра,одна из половин которого снабжена центрирующей втулкой и кольцом, на поверхности которого, выполнены радиально расположенные зубчатые элементы, имеющие по две рабочие поверхности, вторая половина цилиндра снабжена установленными на оси фланцами, имеющими на торцах, обращенных друг к другу, зубчатые элементы с одной рабочей поверхностью, повернутые относительно друг друга на 0,5 шага и предназначенными для поочередного вза590)0176

и foдeйcтI ия с эубчачмми элемента- 1. Ящершц ш П.И. и др. Тонкие ми кольца,доводочные процессы обработки детаНсточникн информации,лей машни и прибопов. Минск, Наука

принятые во внимание при экспертизе и техника, 1976, с. 85.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для притирки сферическихдЕТАлЕй | 1978 |

|

SU831559A1 |

| УСТРОЙСТВО ДЛЯ ШЛИФОВАНИЯ И ПРИТИРКИ УПЛОТНИТЕЛЬНЫХ ПОВЕРХНОСТЕЙ ТРУБОПРОВОДНОЙ АРМАТУРЫ | 2002 |

|

RU2210482C1 |

| Станок для притирки деталей | 1981 |

|

SU986751A1 |

| УСТРОЙСТВО ДЛЯ ПРИТИРКИ ПЛОСКИХ ПОВЕРХНОСТЕЙ | 2002 |

|

RU2207945C1 |

| Приспособление для притирки зубчатых колес | 1982 |

|

SU1093567A1 |

| Установка для притирки сопрягаемых уплотнительных поверхностей диска и седла клапана обратного | 2019 |

|

RU2724232C1 |

| СБОРНАЯ ЧЕРВЯЧНАЯ ФРЕЗА | 1995 |

|

RU2102202C1 |

| СПОСОБ И СТАНОК ДЛЯ ОБРАБОТКИ КОЛЬЦЕВЫХ ПОВЕРХНОСТЕЙ | 2000 |

|

RU2215634C2 |

| УСТРОЙСТВО ДЛЯ ДОВОДКИ ТОРЦА КОЛЬЦЕВОЙКАНАВКИ | 1971 |

|

SU422574A1 |

| Устройство для притирки торцовых поверхностей деталей | 1989 |

|

SU1749006A1 |

Авторы

Даты

1982-02-15—Публикация

1980-04-04—Подача