(54) СХВАТ МАНИПУЛЯТОРА

| название | год | авторы | номер документа |

|---|---|---|---|

| Схват манипулятора | 1984 |

|

SU1283090A1 |

| Групповой схват | 1986 |

|

SU1333576A1 |

| Схват промышленного робота | 1981 |

|

SU1009758A1 |

| Схват манипулятора | 1983 |

|

SU1096098A1 |

| Устройство управления схватом манипулятора | 1985 |

|

SU1337250A1 |

| Измерительная захватная головка манипулятора | 1987 |

|

SU1393634A1 |

| Устройство для захвата детали | 1990 |

|

SU1815222A1 |

| СИСТЕМА РОБОТИЗИРОВАННОЙ СБОРКИ КРУПНОГАБАРИТНЫХ ФЕРМ, В ТОМ ЧИСЛЕ НА ОРБИТЕ ЗЕМЛИ ИЛИ ЛУНЕ | 2021 |

|

RU2790311C2 |

| Схват манипулятора | 1980 |

|

SU889423A1 |

| Схват промышленного робота | 1977 |

|

SU662344A1 |

1

Изобретение относится к роботостроению, в частности к захватным органам промышленных роботов и манипуляторов.

Известен схват манипулятора, содержащий источник рабочей среды, средства ее. подвода и смонтированные в корпусе губки, выполненные в виде стержней, каждый из которых включает в себя упругую оболочку, пружину, присоединительную шайбу и связанную с ней упругим элементом головку стержня 1 .

Недостатком известного схвата является невозможность его применения при захвате хрупких и нежестких деталей, а также то, что при захвате детали невозможно ее положение в прбстранстве.

Цель изобретения - расширение технологических возможностей схвата.

Цель достигается тем, что каждый стержень губок снабжен регуляторами подачи рабочей среды, элементом управления этими регулятора, датчиком измерения усилия и датчиком положения головки стержня.

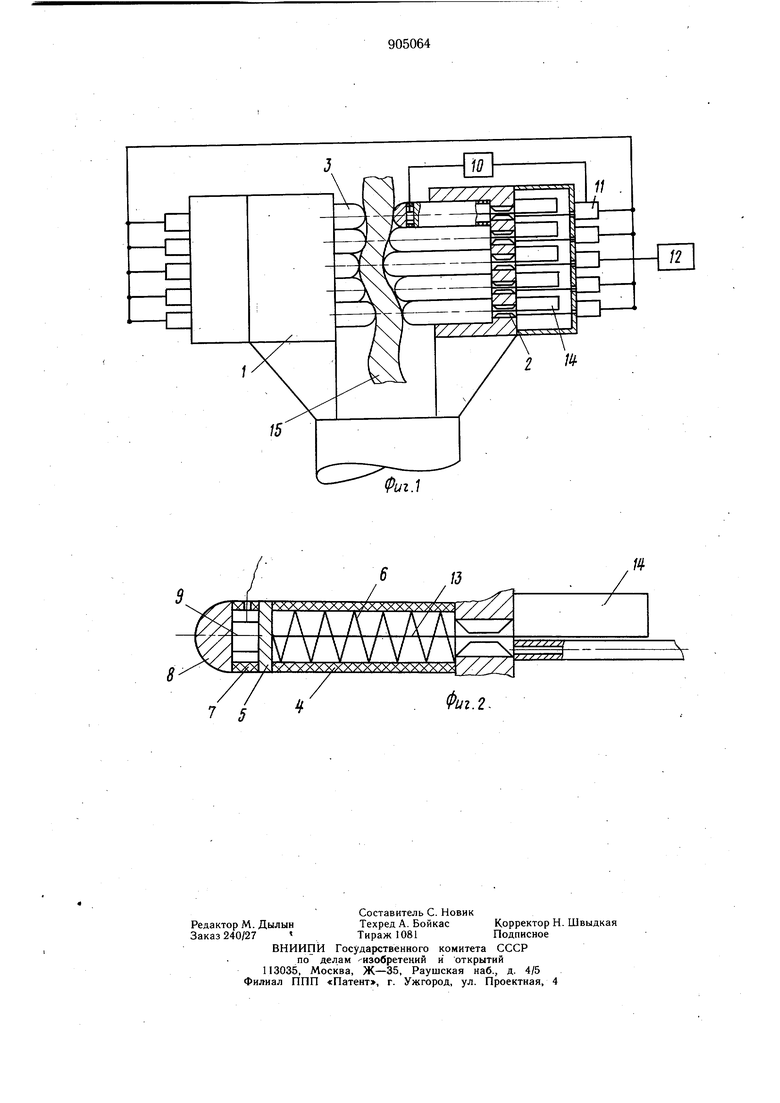

На фиг. 1 изображен схват, общий вид; на фиг. 2 - стержень схвата, разрез.

Схват содержит корпус 1 с подводными каналами 2 подачи рабочей среды, соединенными со стержнями 3, расположенньуми внутри корпуса 1 схвата. Группы стержней 3, расположенные в правой и левой уастях корпуса 1, являются губками схвата. Каждый стержень 3 губок состоит из упругой оболочки 4, соединенной с присоединительной шайбой 5, и находящейся внутри стержня 3 пружины 6. К торцевой поверхности

10 присоединительной шайбы 5 присоединена посредством упругого элемента 7 головка 8 стержня 3. Между торцевой поверхностью присоединительной шайбы 5 и торцевой поверхностью головки 8 стержня 3 расположен датчик 9 измерения усилия, например

15 тензодатчик, связанный с релейным элементом 10 управления регулятора 11 подачи рабочей среды из источника 12 рабочей среды. На фиг. 1 показана связь датчика 9 измерения усилия с элементом 10 управления

20 регулятора 11 только для одного стержня. Внутри стержня 3 расположена тяга 13, жест« ко соединенная одним концом с присоединительной шайбой 5, а другим - с измерительной системой датчика 14 положения, например дискретным фотоэлектрическим преобразователем перемещений. Между стержнями 3, принадлежащими левой и правой губкам схвата, расположена деталь 15.

Схват работает следующим образом.

Перед началом захвата детали 15 стержни 3 находятся под действием пружины 6 в исходном положении, релейные элементы 10 - в состоянии ниже порога срабатывания. Регуляторы 11 подачи рабочей среды через подводные каналы 2 в полости стержней 3 из источника 12 рабочей среды, тяга 13 - в крайнем положении (левом для левой группы стержней 3 и правом для правой группы стержней 3). При подаче .сигнала от системы управления манипулятора на захват детали 15 начинается подвод рабочей среды из источника энергии 12. При этом под действием силы давления рабочей среды стержни 3 начинают выдвигаться в направлении захватываемой детали 15, а пружина 6 работать на растяжение. При контакте стержня 3 с захватываемой детальку 15 усилие контакта через головку 8 стержня 3 передается на датчик 9 измерения усилия. Под действием усилий, возникающих при контакте головки 8 стержня 3 с поверхностью детали 15 изменяется проводимость тензодатчика, что вызывает изменение падения напряжения в измерительной цепи. При превышении падения напряжения порога срабатывания релейного элемента 10 последний срабатывает и при этом управляет работой регулятора 11 подачи рабочей среды, который под действием управляющего импульса перекрывает подводной канал 2 подачи рабочей среды.

Подвод рабочей среды в полость стержня 3 прекращается. При уменьщении усилия контакта ниже порога срабатывания релейного элемента 10 последний отключается, тем самым отключая регулятор 11 подачи рабочей среды и открывая подводной канал 2 для подачи в полость стержня 3 рабочей среды до тех пор, пока усилие контакта головки 8 стержня 3 и детали 15 не превысит заданное. Во время выдвижения стержня 3 тяга 13, жестко связанная с присоединительной щайбои 5, приходит в днижение и увлекает подвижный элемент датчика 14 положения, например объект-линейку фотоэлектрического датчика перемещения Па фоточувствительный элемент поступают импульсы, количество которых соответствует пройденному стержнем пути. Импульсы со всех стержней 3 поступают в систему управления манипулятора, в которой по данным импульсам расчитывается как форма захватываемой детали 15, так и ее ориентация в пространстве. При подаче сигнала от системы управления манипулятора на прекращение работы схвата источник энергии 12 отключается, срабатывают регуляторы 11 подачи рабочей среды, открывая подводные каналы 2 для отвода рабочей среды. Стержни 3 под действием пружииы 6 возвращаются в исходное положение, при этом освобождают захваченную деталь 15 в заданной точке пространства. Применение предложенного схвата возможно в промыщленных манипуляторах с программным управлением для захвата хрупких и не жестких деталей за счет регулирования усилий, возникающих при захвате деталей, а также получения информации о форме деталей и о ее положении в пространстве.

Формула изобретения

Схват манипулятора, содержащий источник рабочей среды, средства ее подвода и смонтированные в корпусе губки, выполненные в виде стержней, каждый из которых включает в себя оболочку и связанную с ней упругим элементом головку стержня, отличающийся тем, что, с целью расширения технологических возможностей, он снабжен по числу стержней губок датчиками положения головок, датчиками усилия, а также регуляторами подачи рабочей среды и элементами управления этими регуляторами, включенными в средствами подвода рабочей среды.

Источники информации, принятые во внимание при экспертизе 1. Авторское свидетельство СССР № 626947, кл. В 25 J 15/00, 1976. 7 5 Фиг.2

Авторы

Даты

1982-02-15—Публикация

1980-05-26—Подача