(54) УЛЬТРАЗВУКСеОЙ ИНСТРУМЕНТ

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ОБРАБОТКИ ПРОФИЛЯ БАНДАЖА КОЛЕСНЫХ ПАР БЕЗ ВЫКАТКИ | 2019 |

|

RU2717756C1 |

| Расточная головка | 1979 |

|

SU1049195A2 |

| УЛЬТРАЗВУКОВАЯ ЗУБОРЕЗНАЯ ГОЛОВКА | 2020 |

|

RU2734368C1 |

| ИНСТРУМЕНТАЛЬНАЯ ГОЛОВКА ДЛЯ МЕХАНИЧЕСКОЙ ОБРАБОТКИ МАТЕРИАЛОВ | 1996 |

|

RU2111842C1 |

| СПОСОБ ОБРАБОТКИ РЕЗАНИЕМ И РЕЖУЩИЙ ИНСТРУМЕНТ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2012 |

|

RU2514243C1 |

| УСТРОЙСТВО ДЛЯ НАРЕЗАНИЯ ВНУТРЕННИХ РЕЗЬБ С ПОМОЩЬЮ УЛЬТРАЗВУКА | 2003 |

|

RU2234398C1 |

| СПОСОБ РАСТАЧИВАНИЯ ОТВЕРСТИЙ В ИЗДЕЛИЯХ ИЗ КОРРОЗИОННОСТОЙКИХ АЛЮМИНИЕВЫХ СПЛАВОВ | 2022 |

|

RU2787289C1 |

| РЕЗЕЦ | 1999 |

|

RU2170160C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЛЕЗВИЯ РЕЖУЩЕГО ИНСТРУМЕНТА, УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ И БОЕК, ИСПОЛЬЗУЕМЫЙ В ЭТОМ УСТРОЙСТВЕ | 2005 |

|

RU2286227C2 |

| РЕЖУЩАЯ МНОГОГРАННАЯ ПЛАСТИНА | 2012 |

|

RU2482939C1 |

I

Изобретение относится к ультразвуко- вой обработке и может быть использовано в приборостроительной, радиотехнической и других отраслях прст ышленности для полирования и обработки деталей резанием.

Известны ультразвуковые резцы, имеющие рабочий орган, жестко связанный с волноводом l3

Режущее лезвие рабочего органа находится в постоянном контакте с обрабатываемой поверхностью, что приводит к ее разогреву и затрудняет отвод тепла. Это обуславливает сравнительно быстрый износ режущей кромки и невысокую стойкость инструмента.

Известен также ультразвуковой шаринструмент 2J .

Он имеет небольшую площадь рабочего контакта с обрабатываемой поверхностью и ограниченные усилия прижима (для шара диаметром 10 мм это усилие составляет 5-8 кг). Увеличение усилия прижима затрудняет вращение тара и приводит .

К снижению его стойкости. Это исключает использование шар а-инструмента для полирования закаленных деталей, так как при обработке требуется усшше прижима рабочего органа к обрабатываемой поверхности до кг.

Применение этого инструмента затруднено для процесса резания и финишной обработки (например полирования) поверхностей сложных профилей.

Цель изобретения - повышение стойкости инструмента и прюизводительности обработки.

Это достигается тем, что ультразвуковой инструмент, содержащий волновод, соединенный с концентратором, имеет рабочий орган, вьшолненный в виде кольца, установленного подвижно на торце волновода.

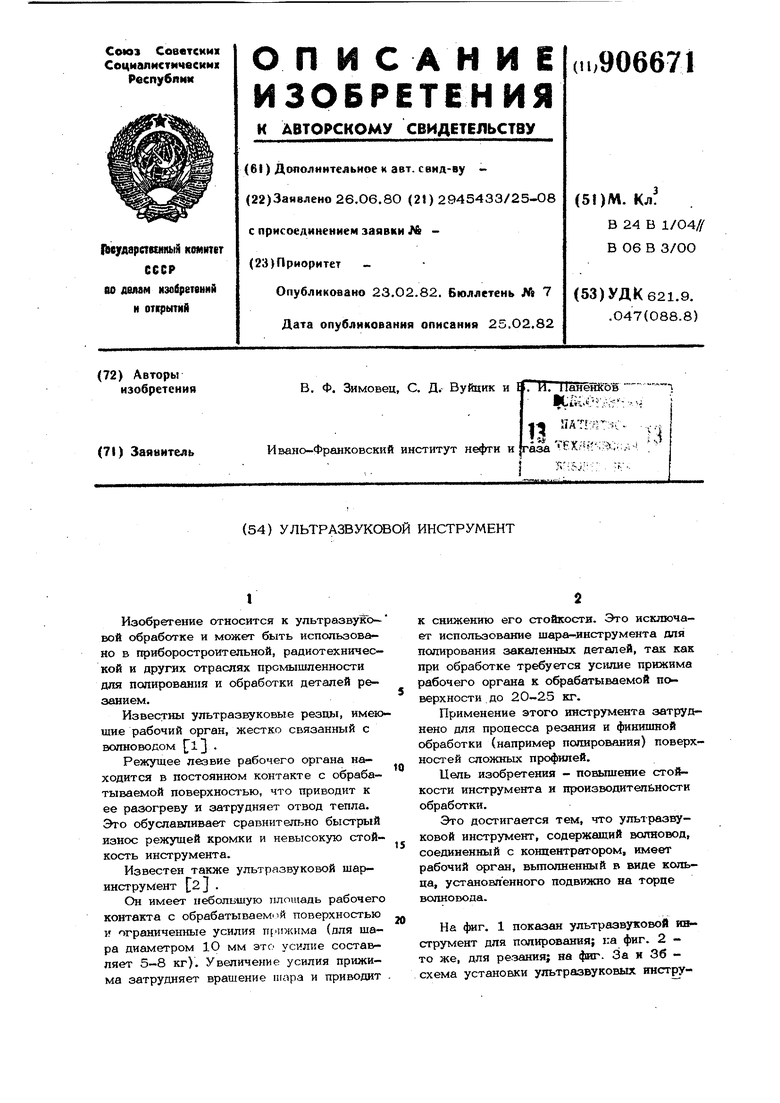

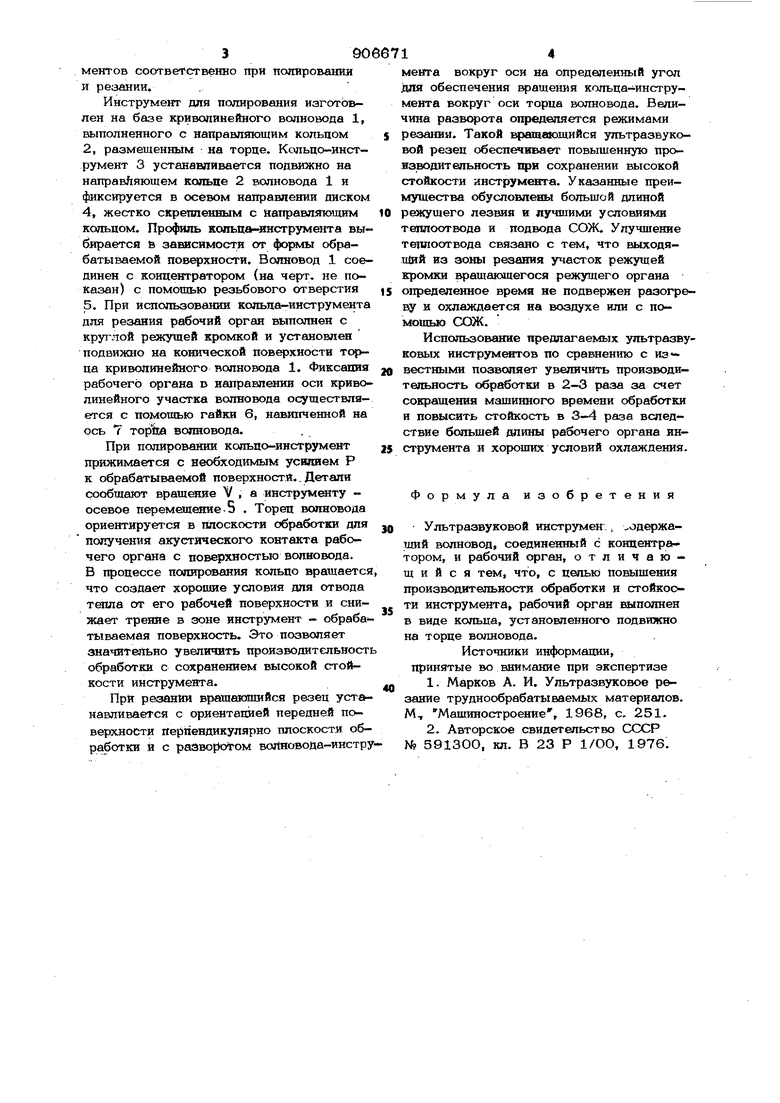

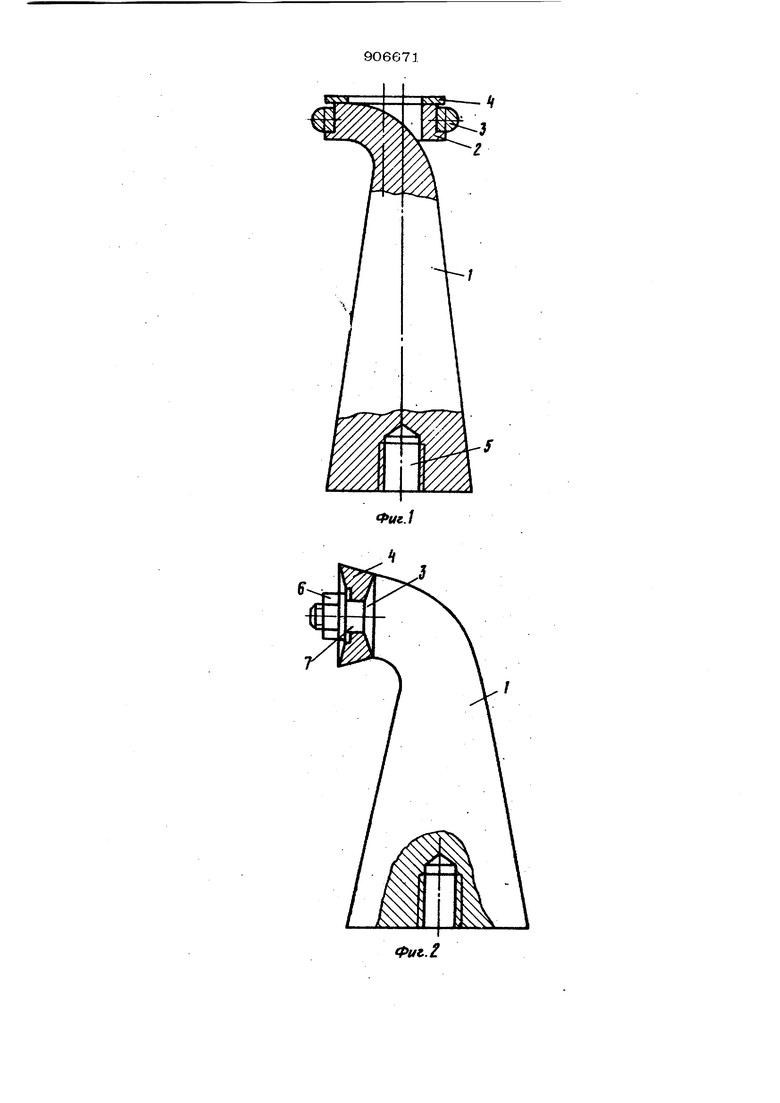

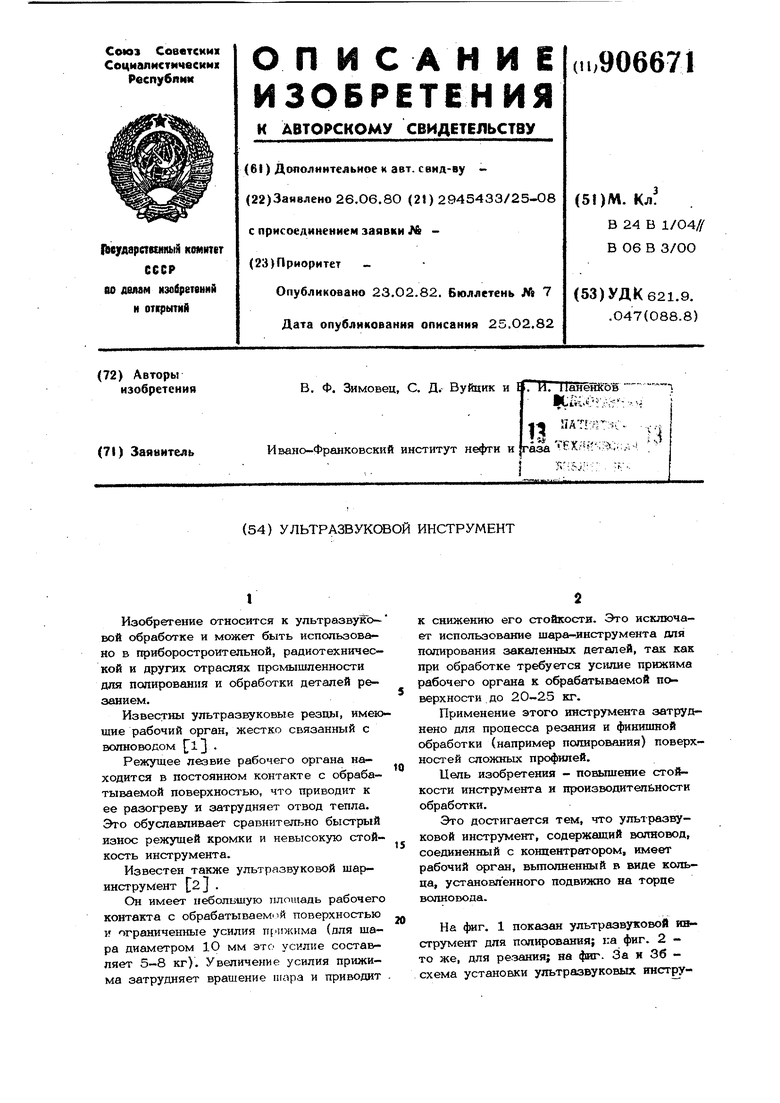

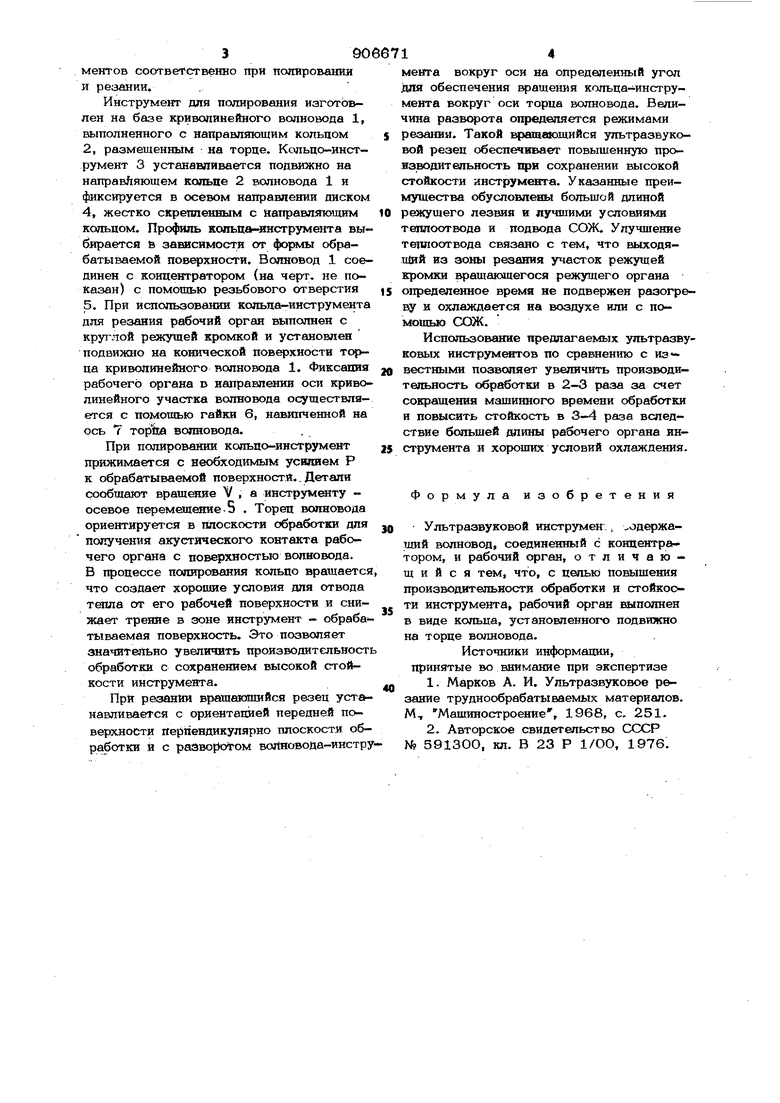

На . 1 показан ультразвуковой инструмент для полирования; на фиг. 2 то же, для резания} на фиг. За н 36 схема установки ультразвуковых ннструментов соответственно при полировании и резании.. Инструмент для полирования изготовлен на базе криволинейного волновода 1, выполненного с направляющим кольцом 2, размещенным на торце. Кольцо-инструмент 3 устанавливается подвижно на направляющем кольце 2 волновода 1 и фиксируется в осевом направлении диском 4,жестко скрепленным с направляющим кольцом. Профиль кольца-инструмента выбирается & зависимости от обрабатываемой поверхности. Волновод 1 соединен с концентратором (на черт, не показан) с помощью резьбового отверстия 5.При использовании кольца-инструмента для резания рабочий орган выполнен с круглой режущей кромкой и установлен подвижно на конической поверхности криволинейного волновода 1. Фиксация рабочего органа D направлении оси криволинейного участка волновода осуществляется с помощью гайки 6, навинченной на ось 7 Toplita волновода. При полировании кольцо-инструмент прижимается с необходимым усяпием Р к обрабатываемой поверхности., Детали схюбшают вращение V , а инструмет1ту осевое перемещение-5 . Торец волновода ориентируется в плоскости обработви для получения акустического контакта рабочего органа с поверхностью волновода. В процессе полирования кольцо вращается что создает хорошие условия для отвода тепла от его рабочей поверхности и снижает трение в зоне инструмент - обрабатываемая поверхность. Это позволяет значительно увеличить производительност обработки с сохранением высокой стойкости инструмента. При резании вращающийся резец устанавливается с ориентацией передней поверхности перпендикулярно плоскости обработки и с разворотом водШовойа-инстру мента вокруг оси на определенный угол для обеспечения вращения кольца-инструмента вокруг оси торца волновода. Величина разворота определяется режимами реза1ши. Такой вращающийся ультразвуковой резец обеспечивает повышенную производительность при сохранении высокой стойкости инструмента. Указанные преимущества обусловлены большой длиной режущего лезвия и лучшими условиями теплоотвода и подвода СОЖ. Улучшение тетшоотвода связано с тем, что Шзкодя- тЦий из зоны резания участок режущей кромки вращающегося режущего органа определенное время не подвержен разогреву и охлаждается на воздухе или с помошью СОЖ. Использование предлагаемых ультразвуковых инструметггов по сравнению с иэ вестными позволяет увеличить производительность обработки в 2-3 раза за счет сокращения машинного времени обработки и повысить стойкость в 3-4 раза вследствие большей длины рабочего органа инструмента и хороших условий охлаждения. Формула изобретения Ультразвуковой инструмент., -одержащий волновод, соединенный с концентратором, и рабочий орган, отличающийся тем, что, с целью повышения производительности обработки и стойкости инструмента, рабочий орган выполнен в виде кольца, установленного подвижно на торце волновода. Источники информации, принятые во внимание при экспертизе 1.Марков А. И. Ультразвуковое резание труднообрабатываемых материалов. М, Машиностроение, 1968, с. 251. 2.Авторское свидетельство NO 591300, кл. В 23 Р 1/00, 1976.

а

Авторы

Даты

1982-02-23—Публикация

1980-06-26—Подача