1

Изобрегение относигея к области ана лигической химии, в частности к технологии изготовления графитовых индикаторных электродов, применяемых в электрохимических методах анализа, например в полярографии для определения катионов металлов, находящихся в микроколичествах в водных растворах.

Известен способ изготовления графитового индикаторного электрода путем вакуумной пропитки стержней из спектрально чистого графита веществом с гидрофобными свойствами, т.е. парафином или эпоксидной смолой ЭД-6 Г.

Известен также способ- изготовления графитового индикаторного электрода путем двойной пропитки спектрально чистого графита под вакуумом составом с гидрофобными свойствами, в качестве которого применяют силккоковую жидкость типа N 5, ВКЖ-94 или ГКЖ-94, вторично электрод пропитывают эпоксидной смолой &1арки ЭД-5 с отвердителем марки УП-609 2.

Недостатке электродов, полученных указанными способами, является небольшой рабочий диапазон потенциалов t-0,9 В - 0,3 В и низкую чувствительность определения микроэлементов (3-6 мкА).

Наиболее близким к предлагаемому является способ изготовления графитового электрода для электролиз а, заключающийся в том, что пропитку электрода вея у т полиэфирной смолой состава 1 : 100 долей полиэфира-у 10 долей стирола, 4 до. /. ли катализатора (5О% перекиси метилэтилена и 5О% дибутилфталата), I доля проматора, путем чередования действия вакуума и давления или составом 2: ЮО долей полиэфира, Ю долей стирола, 4 доли катализатора (50% перекиси меишэтилена и 5О% дибутилфталата), путем смены вакуума на давление при температуре 12CrC З.

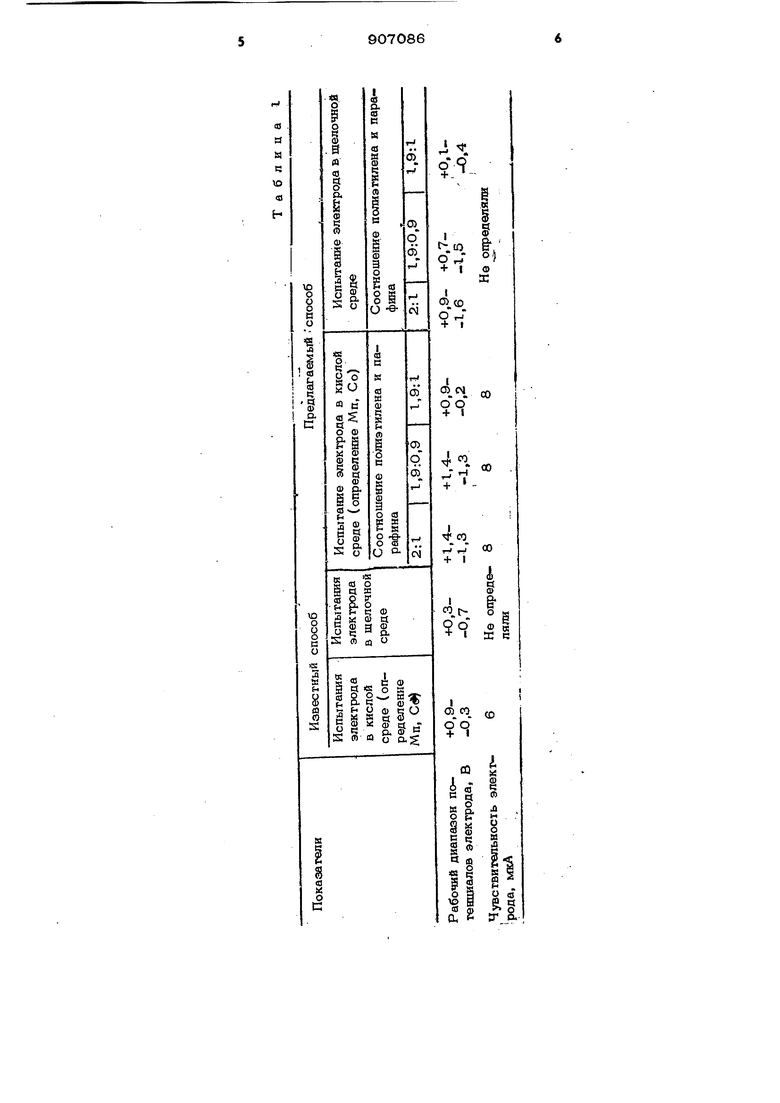

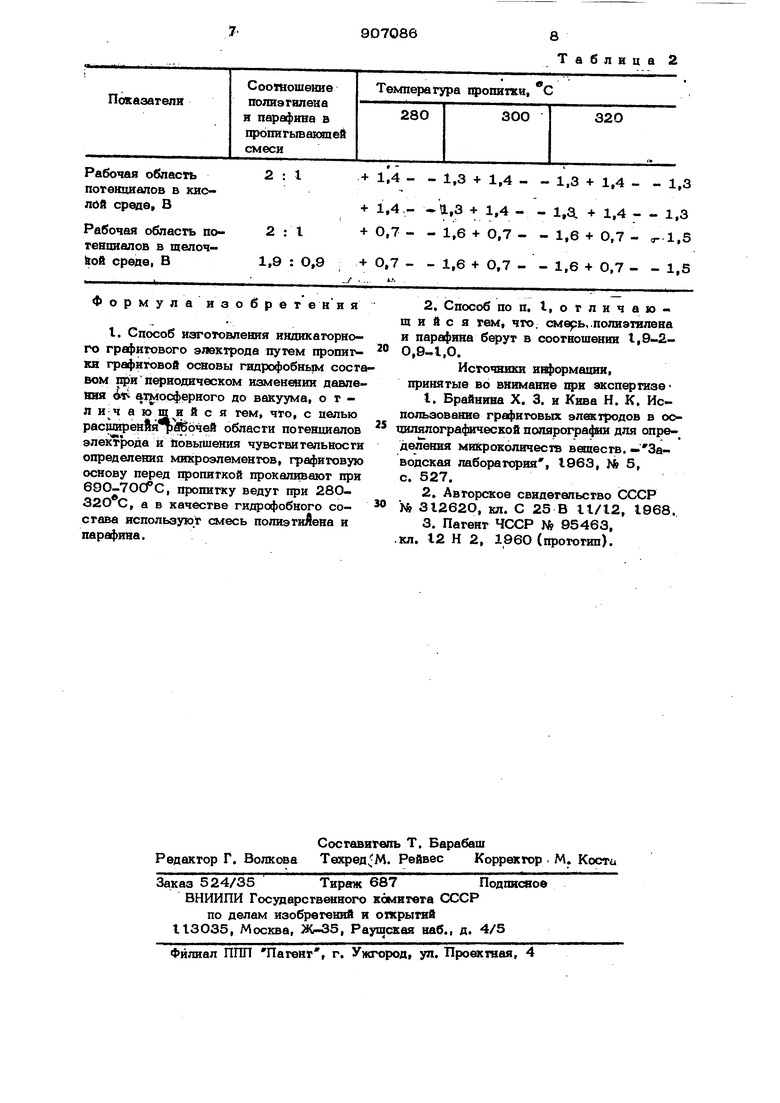

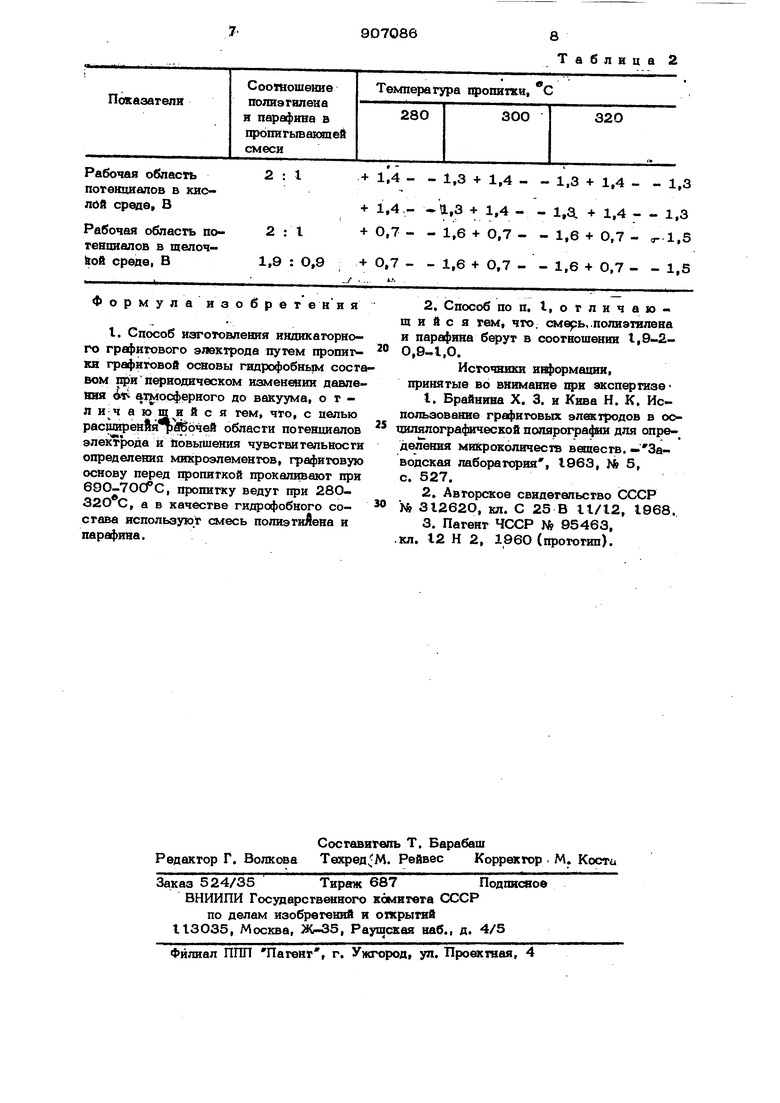

Однако полученный электродпри гф менении его в качестве индикаторного обладает теми же недостатками. 39О Цель изобретения - расширение рабочей области потенцналов индикаторного электрода и повыш81ще чувствительности определения микроэлементов при электрохимических методах анализа. Поставленная цель AocTin aeTCH соглас но способу изготовления индикаторного графитового электрода, cocToHmmvi в пропитке графитовой основы гидрофобным составом при периодическом измене1ши давления от атмосферного до вакуума, причем перед пропиткой спектрально чистую графитовую основу прокаливают при 690. 70.0°С, пропитку ведут при 280-320 с и используют гидрофобный состав смеси полиэтилена и парафина в соотношении 1,9-2 -,0,9-1,0. Высокотемпературная прокалка обеспечивает кислородную активизацию пор электрода с одновременным удалением адсорбционной влаги и графитовой пыли из них. При указанном температурном режиме пропипси происходит удаление низкомолекулярных проду1 тов разложения полиэтилена и парафина и пропитка его необходимыми высокомолекулярными компонентами полиэтилена и парафина, что улучшает качество пропитки, расширяет , рабочий диапазон потенциалов и обеспечивает высокую чувствительность электродов. При температуре 280°С наолюдается слабая деструкция полиэтилена и парафина, поэтому тфодуктов разложения недостаточно для полной пропитки электродов, и рабочая область потенциалов незначительна (+1,080,7В), При темпе. ратуре 7 320 С появляется избыток продуктов разложения парафина и полиэтилена, пропитка происходит неполно, что уменьшает рабочую область потенгщалов. При увеличении полиэтилена 7 2 и уменьшении парафина О,9 в смеси приводит к выпадению расплавленной полиэтиленовой фазьт.1 к неоднородности расплава, а при уменьшении полиэтилена 1,9 и увеличении парафина 1,О состав становится текуч, и в обоих случаях ухудшаются условия пропитки элект- . рода. 6 Пример. Графитовые спектрально чистые стержни прокаливают при 690,695, в течение 20 мин. Охлажденные стержни пропитывают гидрофобным составом - смесью полиэтилена с парафином, взятой в соотношении 2:1, 1,9:О,9, 1,9:1, под вакуумом при температуре начала деструкции пропиточного составег , , 320С. Через каждые 30 мин вакуум резко меняют на давление 1 атм. Число циклов смены вакуума на давление составляет 1О-12. После 56 ч пропитки электрод охлаждают и испытывают в кислой и щелочной средах. Результаты испытаний качества электродов .в зависимости от соотношения компонентов пропиточного состава и температурой пропитки электродов приведены в табл. 1 и 2. Из табл. I видно, что область потенциалов электрода расширена до +1,41,3 В как в кислой, так и в шелочной среде при соотношении полиэтилена и парафина в пределах 1,9-2-0,9-1. Как видно из табл. 2, при температуре начала деструкции гидрофобного вешества 280-320°С низкомолекулярные продукты разложения полиэтилена и парафина удаляются, а электрод пропитывается необходимыми высокомолекулярными компонентами, что значительно улучшает качество пропитки электрода, расширяет его рабочую область потенциалов , до + 1,4- 1,ЗВи повышает чувствительность электрода до 8 мкА. Электрод, изготовленный по предлагаемому способу, служит для определения содержания микроэлементов в далекой положительной и отрицательной областях рабочих потенциалов поляризации, что расширяет возможность его использования для анализа природных, сточных и производственных вод. Электрод может быть использован в постоянно токовой, переменно токовой импульсной и высокочастотной полярографии, а также в автоматических ячейках проточного типа для непрерывного контроля и анализа промьшшенных, сточных и природных вод, содержащих микроэлементы.

Таблица 2

Формулаизобретения I. Способ иэгоговления индикаторного графитового электрода путем пропн кя графитовой основы гидрофобньпл соста вом щ ипериодическом изменении давления ot атмосферного до вакуума| о т личающийся тем, что, с целью расцпфенйя Тх 6чей области потенциалов электрода и повышения чувствительности определения микроэлементов, графитовую основу перед пропиткой прокаливают при 690-7OCf С, пропитку ведут при 28032О С, а в качестве гидрофобного состава используют смесь полиэтилена и парафина. 2. Способ по п. 1, о т л и ч а ю ш и и с я гем, что. смерь, .полиэтилена и парафина берут в соотношении 1,9-20,,0. Источники информации, принятые во внимание при экспертизе t. Брайнина X. 3. и Кива Н. К. Использование графитовых электродов в осилялографнческой полярографии для определения микроколичеств веществ. Заводская лаборатория , 1963, N 5, с. 527. 2.Авторское свидетельство СССР № 312620, кл. С 25 В 11/12, 1968. 3.Патент ЧССР N 95463, кл. 12 Н 2, I960 (прототип).

Авторы

Даты

1982-02-23—Публикация

1979-05-10—Подача