Изобретение относится к металлургии, в частности к конструкции слитков для плоской горячей прокатки сплавов с пониженной пластичностью в горячем состоянии.

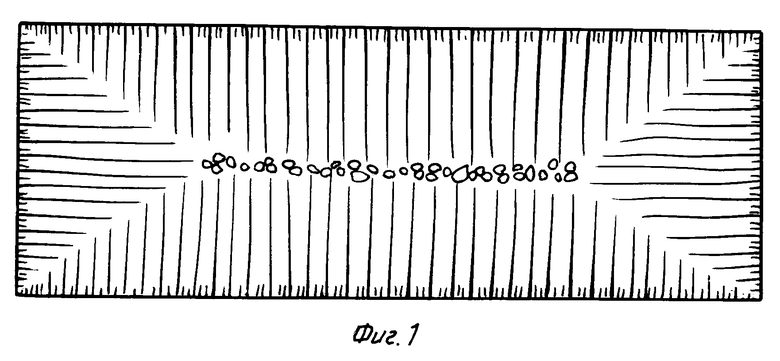

Известен слиток с узкими и широкими гранями и поперечным сечением переменной толщины, у которого средняя часть широких граней прямолинейная на участке 0,5-0,7 его ширины, а величины узких граней на 14-18% меньше расстояния на оси между прямолинейными участками широких граней (а.с. 417226 В 22 D 7/00, 1974). При прокатке таких слитков имеет место неравномерность вытяжки по ширине слитка. Как показали исследования, это в значительной мере обусловлено различной ориентировкой кристаллов в средней части слитка и у узких (боковых) граней. В средней части слитка расположена зона вертикальных столбчатых кристаллитов. У боковых граней образуется зона горизонтальных кристаллитов, которая при горячей прокатке в первых проходах (до разрушения литой структуры) обуславливает интенсивное уширение в областях, примыкающих к боковым граням, вследствие чего вытяжка середины слитка больше, чем вытяжка у боковых граней. Это приводит к образованию внутренних трещин в областях слитка, примыкающих к боковым граням. Трещины в процессе последующей прокатки выходят на боковые грани и служат причиной образования рванин на кромках готовых листов.

На фиг. 1 показана схема макроструктуры известного слитка, поперечное сечение.

В сечениях в первых проходах напряжения минимальны (теоретически равны нулю). Между сечениями (в средней части слитка) напряжения сжимающие (т.к. вытяжка больше), в областях горизонтальных кристаллитов - растягивающие (из-за большого уширения вытяжка меньше). Вследствие этого в зоне горизонтальных кристаллитов (между сечениями и боковыми гранями) образуются вертикальные трещины, что служит причиной образования на кромках готовых раскатов рванин и приводит к увеличению боковой обрези к уменьшению выхода годного.

Известен слиток для горячей плоской прокатки, имеющий узкие и широкие грани, с поперечным сечением переменной толщины - средняя часть широких граней имеют вогнутую форму, при этом стрела вогнутости составляет 5-10% от толщины слитка, а ширина 0,4-0,6 от его ширины (а.с. N 499029, В 22 D 7/00, 1976).

Известная конструкция не учитывает макроструктуру слитка. Неравномерность (вогнутость) толщины слитка в средней части и значительная протяженность утолщений прямоугольной формы у боковых узких граней при горячей прокатке металла, особенно с пониженной пластичностью, вызывает образование вертикальных трещин у боковых граней и поперечных в средней части слитка и даже его разрушение. В результате образуются рванины на готовых листах. По этой же причине в отдельных зонах возникают труднопрогнозируемые напряженные состояния, результатом чего являются микро- и макротрещины и разрывы в слитках.

В качестве прототипа принят слиток, получаемый при разливке металла в изложницу, предназначенный для горячей прокатки широкополочных балок, имеет малые и большие фасонные грани. Угол между наклонной плоскостью фасонной большой грани и осью поперечного сечения, проходящей через малые грани, не более 35о. С целью максимального приближения профиля слитка к профилю широкополочной балки при одновременном получении качественной поверхности слитка отношение ширины фасонной большой грани к ширине малой грани равно 1,35-1,7 и отношение ширины малой грани к толщине пережима равна 1,45-1,65.

Известная конструкция предназначена для сортовой прокатки (широкополочных балок). Ее форма и размеры обусловлены формой и размерами готового сортового (фасонного) проката и не может быть использована для получения плоского проката. Так, в связи с большой величиной отношения ширины малой грани к толщине пережима (1,45-1,65) при плоской горячей прокатке такого слитка в средней части слитка образуются поперечные трещины и слиток разрушается (как показали наши исследования, уже при отношении 1,3).

Разработанная конструкция слитка обеспечивает повышение выхода годного при плоской горячей прокатке сплавов с пониженной пластичностью в горячем состоянии.

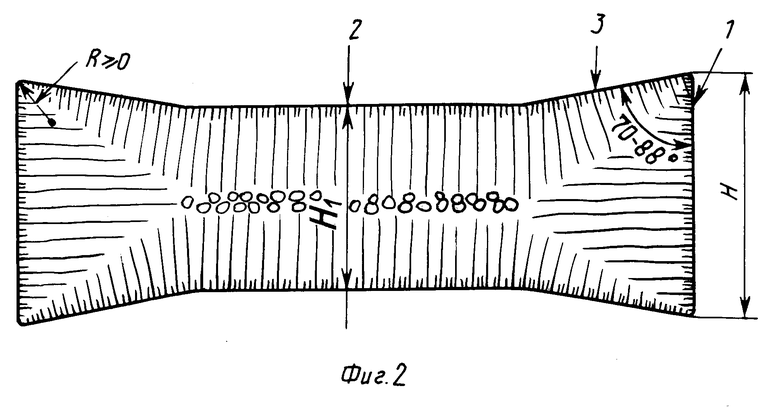

Указанный технический результат достигается конструкцией слитка, имеющего узкие и широкие грани, с поперечным сечением переменной толщины, в котором средняя часть широких граней выполнена прямолинейной. Боковые части выполнены со скосами под углом 70-88о и узкой грани. Величина узких граней составляет 1,05-1,2 толщины прямолинейной части слитка.

Заявляемое техническое решение соответствует критерию "изобретательский уровень", так как представляют собой новую совокупность существенных признаков.

На фиг.2 представлена схема предлагаемого слитка, поперечное сечение.

Слиток имеет узкие 1 и широкие 2 грани, средняя часть широких граней выполнена прямолинейной, боковые части выполнены со сносами 3 таким образом, что величина узких граней 1 составляют Н=1,05-1,2 толщины прямолинейной части слитка Н1.

С сечения и узким граням начинается утолщение. Благодаря этому в первых проходах (до выравнивания толщины слитка) обжимаются боковые грани и примыкающие к ним области до сечения. Эти области практически не вытягиваются, так как деформация реализуется в направлении, перпендикулярном направлению прокатки - в уширении. К моменту выравнивания толщины слитка у кромок литая структура разрушается и при дальнейшей прокатке слитка вытяжка его по ширине будет практически одинаковой, что исключает образование трещин в областях, примыкающих к узким граням, и в дальнейшем рванин на кромках.

Утолщение слитка по ширине начинается с сечения, т.е. с зоны горизонтальных столбчатых кристаллитов. Величина узких граней и величина угла скоса зависят от многих факторов (запаса пластичности металла в горячем состоянии, его сопротивления деформации, условий деформации и т.п.) и определяется экспериментально для каждого отдельного сплава, размеров слитка, диаметра валков стана.

Наличие прямолинейного участка в средней части широких граней в сочетании с утолщениями описанной выше формы у боковых граней обеспечивает достижение равномерной деформации, снижение напряжений, что резко уменьшает склонность к трещинообразованию и повышает выход годного готовых листов.

Наличие скосов, выполненных под углом 70-88ок узким граням, устраняет отрицательное влияние макроструктуры слитка, снижает неравномерность деформации, исключая образование трещины. Увеличение указанных углов скосов более 88о приближает боковые участки слитков и прямоугольной форме со всеми вытекающими отсюда недостатками. Уменьшение указанных углов скосов менее 70о увеличивает напряжения у узких (боковых) граней при горячей прокатке, приводя к образованию трещин. Уменьшение величины узких граней менее 1,05 толщины прямолинейной части слитка приближает форму слитка к прямолинейной. Увеличение величины узких граней более 1,2 толщины прямолинейной части слитка увеличивает вытяжку зон, прилегающих к узким граням, и приводит к образованию поперечных трещин в средней части слитка.

В ходе разработки слитка были опробованы слитки различных конструкций и размеров, из никелевых и медноникелевых сплавов, содержащих (кроме Ni и Cu) Mn, Fe, Ce, Mg, Ca и другие элементы. Эти сплавы обладают низкой пластичностью в горячем состоянии и выход годного при прокатке промышленных слитков прямоугольного сечения толщиной более 100 мм не превышает 50%.

Разработанная конструкция слитка обеспечивает при горячей прокатке сплавов с пониженной пластичностью повышение равномерности вытяжки по ширине, предотвращает образование трещин, обусловливая уменьшение обрези по кромкам готовых листов и повышение выхода годного до 74-90%.

| название | год | авторы | номер документа |

|---|---|---|---|

| Слиток | 1979 |

|

SU863150A1 |

| СЛИТОК | 1999 |

|

RU2177381C2 |

| СПОСОБ ПРОКАТКИ С СОЗДАНИЕМ ЗАДАННОГО НАПРЯЖЕННОГО СОСТОЯНИЯ ПО СЕЧЕНИЮ ЗАГОТОВКИ И ЗАГОТОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2005 |

|

RU2311974C2 |

| "СПОСОБ ПРОИЗВОДСТВА ПЕРЕДЕЛЬНЫХ ТРУБ РАЗМЕРОМ 290Х12 ММ НА ТПУ 8-16" ПИЛИГРИМОВЫМИ СТАНАМИ ИЗ СЛИТКОВ-ЗАГОТОВОК ЭЛЕКТРОШЛАКОВОГО ПЕРЕПЛАВА НИЗКОПЛАСТИЧНЫХ СТАЛЕЙ МАРОК 04Х14Т3Р1Ф-Ш И 04Х14Т5Р2Ф-Ш С СОДЕРЖАНИЕМ БОРА ОТ 1, 3 ДО 3, 5% ДЛЯ ИЗГОТОВЛЕНИЯ ШЕСТИГРАННЫХ ТРУБ-ЗАГОТОВОК РАЗМЕРОМ "ПОД КЛЮЧ" 257+2, 0/-3, 0Х6+2, 0/-1, ОХ4300+80/-30 ММ ДЛЯ УПЛОТНЕННОГО ХРАНЕНИЯ В БАССЕЙНАХ ВЫДЕРЖКИ АЭС И ТРАНСПОРТИРОВКИ ОТРАБОТАННОГО ЯДЕРНОГО ТОПЛИВА" | 2012 |

|

RU2511199C1 |

| Слиток для деформирования | 1983 |

|

SU1097399A1 |

| Слиток кипящей стали | 1987 |

|

SU1523247A1 |

| СПОСОБ ПРОИЗВОДСТВА ПЕРЕДЕЛЬНЫХ ТРУБ РАЗМЕРОМ 290×12 мм ИЗ СПЛОШНЫХ СЛИТКОВ-ЗАГОТОВОК ЭЛЕКТРОШЛАКОВОГО ПЕРЕПЛАВА НИЗКОПЛАСТИЧНОЙ СТАЛИ МАРКИ 04×14T5P2"Ф-Ш" | 2011 |

|

RU2470725C1 |

| СПОСОБ ПРОКАТКИ СЛЯБОВ ИЗ СЛИТКОВ | 2010 |

|

RU2453384C2 |

| Слиток | 1982 |

|

SU1057168A1 |

| СПОСОБ ПРОИЗВОДСТВА ПЕРЕДЕЛЬНЫХ ТРУБ | 2018 |

|

RU2696801C1 |

Сущность изобретения: слиток для плоской горячей прокатки сплавов с пониженной пластичностью имеет узкие и широкие фасонные грани, образованные криволинейной поверхностью с прямолинейным вогнутым участком посередине и скосами по краям, составляющими с узкими гранями углы в 70 ... 88°. В поперечном сечении ширина узкой грани составляет 1,05 ... 1,2 толщины слитка в месте вогнутого прямолинейного участка. 2 ил.

СЛИТОК ДЛЯ ПЛОСКОЙ ГОРЯЧЕЙ ПРОКАТКИ МЕТАЛЛОВ, имеющий узкие и широкие фасонные грани, образованные криволинейной поверхностью с прямолинейным вогнутым участком по середине и скосами по краям, составляющими с узкими гранями углы в 70 - 88o, отличающийся тем, что в поперечном сечении ширина узкой грани составляет 1,05 - 1,2 толщины слитка в месте вогнутого прямолинейного участка.

| Изложница для отливки фасонных слитков | 1973 |

|

SU465264A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1994-10-30—Публикация

1992-09-22—Подача