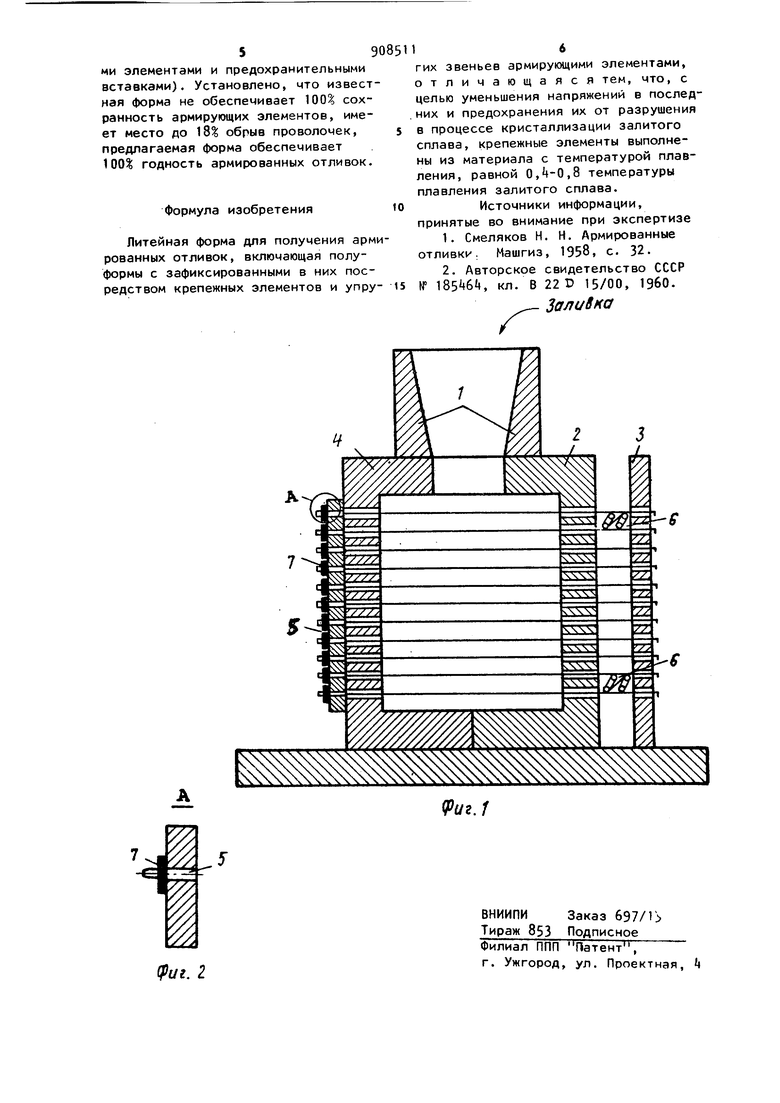

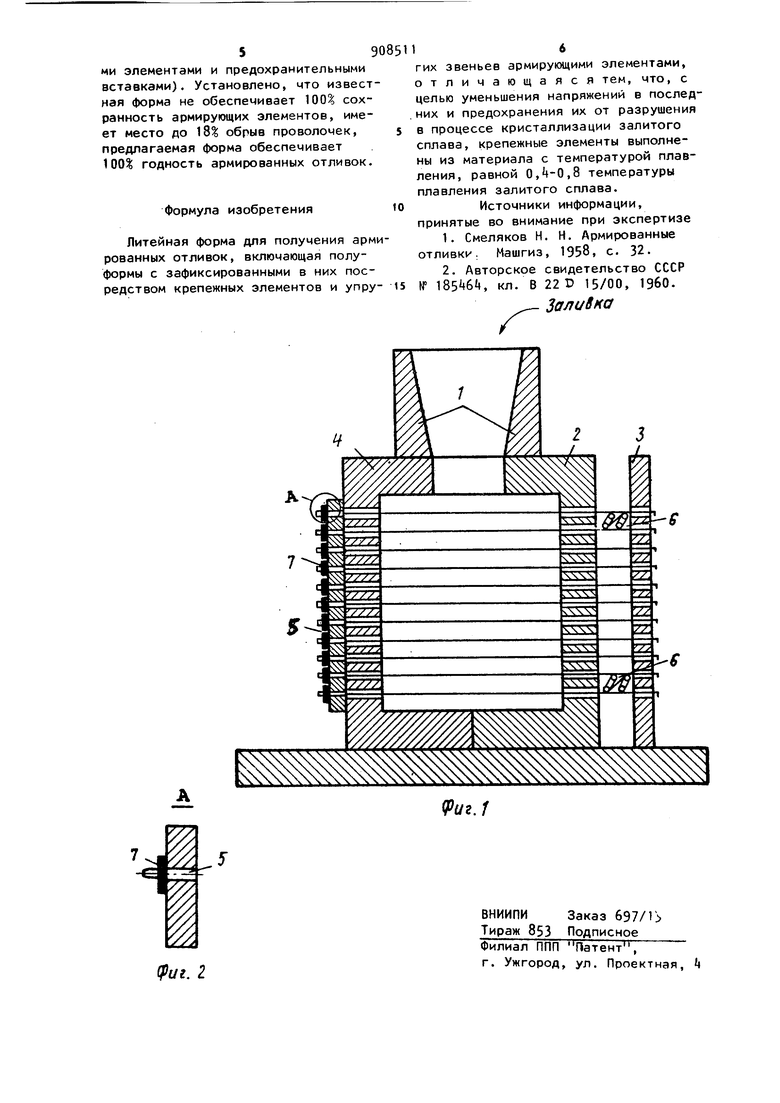

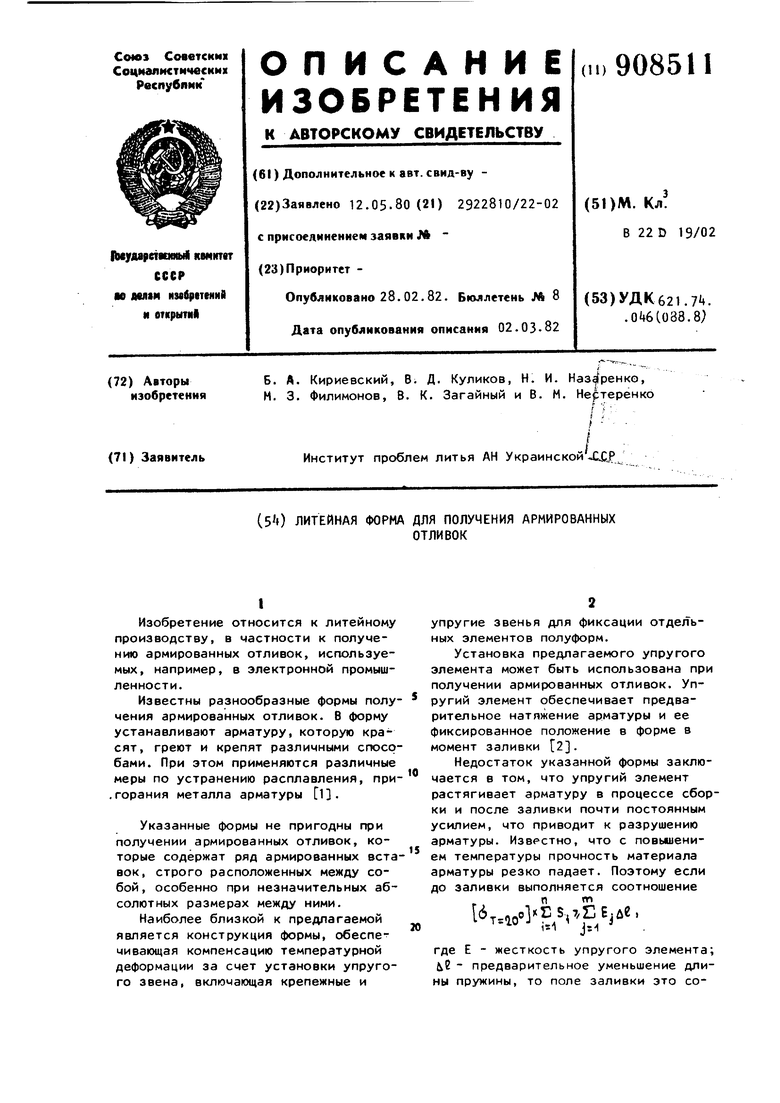

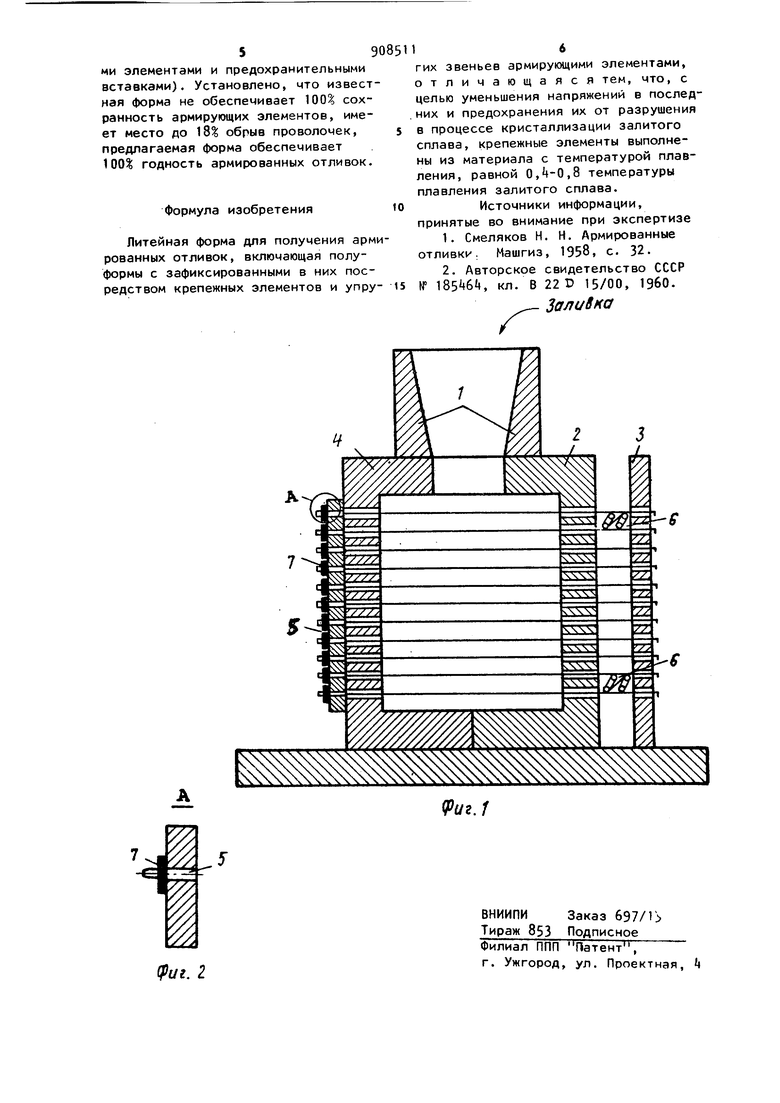

Изобретение относится к литейному производству, в частности к получению армированных отливок, используемых, например, в электронной промышленности. Известны разнообразные формы полу мения армированных отливок. В форму устанавливают арматуру, которую красят, греют и крепят различными спосо бами. При этом применяются различные меры по устранению расплавления, при .горания металла арматуры 1. Указанные формы не пригодны при получении армированных отливок, которые содержат ряд армированных вста вок, строго расположенных между собой, особенно при незначительных абсолютных размерах между ними. Наиболее близкой к предлагаемой является конструкция формы, обеспечивающая компенсацию температурной деформации за счет установки упругого звена, включающая крепежные и упругие звенья для фиксации отдельных элементов полуформ. Установка предлагаемого упругого элемента может быть использована при получении армированных отливок. Упругий элемент обеспечивает предварительное натпжение арматуры и ее фиксированное положение в форме в момент заливки 2. Недостаток указанной формы заключается в том, что упругий элемент растягивает арматуру в процессе сборки и после заливки почти постоянным усилием, что приводит к разрушению арматуры. Известно, что с повышением температуры прочность материала арматуры резко падает. Поэтому если до заливки выполняется соотношение l T ao°l j где Е - жесткость упругого элемента; 2 - предварительное уменьшение длины пружины, то поле заливки это соотношение уже не выполняется, так как - - . T SaA V-ao .зал.25 рЕ;дг ISI Jr-f и материал разрушается. Цель изобретения - создание конс рукции формы для армированных отливок, обеспечивающей сохранение геометрии и взаимного расположения арм рующих вставок, уменьшение напряжений в последних и предохранение их от разрушения в процессе кристаллиз ции залитого сплава. Поставленная цель достигается те что в литейной форме для получения армированных отливок, включающей по л формы с зафиксированными в них по -редством крепежных элементов и упру гих звеньев армирующими элементами, крепежные элементы выполнены из материала с температурой плавления, равной 0,-0,8 температуры плавлени залитого сплава. На фиг, 1 показана схема предлагаемой формы разрез; на фиг. 2 узел А на фиг. 1. Форма состоит из литниковой ворон ки 1, двух полуформ 2, кондуктора с подвижной стойкой 3 и неподвижной сто кой ,где закреплены концы армирующих элементов 5,упругого звена 6,наприме пружина, и крепежных элементов 7В процессе сборки формы собираются полуформы 2 и по кондуктору устанавливаются армирующие элементы, затем между поверхностью полуформы и подвижной стойкой 3 кондуктора устанавливается упругое звено 6, например пружина. При этом обязательным является условие п m С(5}с5.аЕ.ле 1 isl где Е жесткость пружины. За счет предварительного сжатия армирующие элементы подвергаются ра тяжению, чем и строго фиксируется их первоначальное положение. Собират форму без предварительного растяжения армирующих элементов нельзя, так как не обеспечивается их строгое взаимоположение. Поэтому предварительное нагружение обязательно. После заливки расплава армирующие элементы нагреваются, их температура поднимается и в зависимости от температуры нагрева расплава достигают температуру расплавления. При этом условие м распл25 а дС не соблюдается, так как (.TpQ,/) и при температурах значение 6 уменьшается более, чем на порядок. Естественно, что несоблюдение условий определяемых в указанных неравенствах, приводит к разрушению армирующих элементов. Процесс нагрева армирующих элементов приводит к локальному разогреву крепежных элементов 7. При этом материал их оплавляется и закрепленные концы армирующих элементов перемещаются, т.е. наступает разгрузка армирующих элементов от действия упругого звена.. При температуре выше 0,8 расплава крепежный элемент не успевает оплавиться к моменту полного заполнения формы расплавом; и армирующие элементы разрываются. При температуре менее О, Тр; расплава, оплавление элемента 7 и освобождение конца закрепления армирующего элемента происходит столь быстро, что форма соответствующий объем) не успевает заполниться расплавом и нарушается взаимное расположение вставок в форме. Форма опробована при изгтовлении армированных отливок из слюдокристаллических материалов на основе калиевого фторфлогопита с температурой плавления . В качестве армирующих вставок используется проволока диаметром 0,5 мм из малоуглеродистой стали. Расстояние между проволокой 3 мм. Отливка имеет форму параллелепипеда с размерами Ъ 100; мм. Количество армирующих элементов (проволочек 300 штук. В качестве упругого элемента используют пружины из стали 60С2 диаметром 2 мм. В качестве предохранительной вставки - алюминиевые пластиныд 5 мм. Температура заливки - 1350°С. Время заполнения формы 9 с. Время плавления предохранительной вставки и освобождение конца армирующей вставки 25 с, т.е. в момент, когда соответствующий объем формы уже заполнен расплавом, и перемещение армирующих вставок невозможно. Проведены сравнительные опыты по заливке известной формы с упругим элементом) и предлагаемой (с упруги

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ АРМИРОВАННЫХ ОТЛИВОК | 2003 |

|

RU2254206C1 |

| Способ изготовления армированных отливок | 1981 |

|

SU1044423A1 |

| Способ изготовления выплавляемой или газифицируемой модели, армированной вставками | 1990 |

|

SU1792351A3 |

| ФОРМА ДЛЯ ИЗГОТОВЛЕНИЯ АРМИРОВАННЫХ ОТЛИВОК | 1991 |

|

RU2040360C1 |

| Кокиль для изготовления армированных отливок | 1984 |

|

SU1235646A1 |

| Способ армирования чугунных отливок | 2019 |

|

RU2731494C1 |

| УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ МОДЕЛЕЙ ПОРШНЯ | 2009 |

|

RU2513672C2 |

| СПОСОБ ПОЛУЧЕНИЯ АЛЮМОМАТРИЧНЫХ КОМПОЗИЦИОННЫХ ИЗДЕЛИЙ ЛИТЬЕМ ПО ВЫПЛАВЛЯЕМЫМ МОДЕЛЯМ | 2023 |

|

RU2808763C1 |

| Способ получения армированного каменного литья | 1982 |

|

SU1033330A1 |

| ГИБКАЯ АРМИРОВАННАЯ ТРУБА ИЛИ ДЕТАЛЬ ТРУБОПРОВОДА (ВАРИАНТЫ) И СПОСОБ ИХ ИЗГОТОВЛЕНИЯ | 2012 |

|

RU2509949C2 |

Авторы

Даты

1982-02-28—Публикация

1980-05-12—Подача