Изобретение относится к металлургической промышленности и может быть использовано при изготовлении стальной проволоки на предприятиях метизного производства.

Известен агрегат для непрерывного нагревания прутков, содержащий металлические трубки с .расплавом соли или свинца, печь предварительного подогрева 1.

Недостатком агрегата является то, ято использование тепла отходящих газов для предварительного нагрева прутков осуществляется в пасчаной бане, в которой невозможно достигнуть эффективного подогрева прутков ввиду большого термического сопротивления слоев футеровки и песка бани.

Кроме того, в песчаной бане возможно окисление металла вследствие проникновения окружающего воздуха в неплотности между частицами пёскл..

Наиболее близкий по технической сущности к предлагаемому агрегат для датентирЪвания проволоки,содержащий заполненную расплавом ванну предварительного нагрева, печь окончательного нагрева с муфелями,ванну изотермической выдержки 2.

Однако нёшичие двух переходов из ванны предварительного нагрева в ретортную печь-ванну и из ретортной пЪчи-ванны в Закалочную печь-ванну усложняет oбcлsnкивaниe агрегата при заправке в него проволок, осббенно при большом их количестве.

Значительным недостатком агрегата является также наличие повышенного

10 содержания вредныхпаров свинца в зо,не. обслуживания агрегата ввиду повышенной упругости этих паров в ретортной .печи-ванне, расплав свинца в ко торой разогрет до температуры порядка 900-950 С, а входные и выходные отверстия для проволоки свободно сообщаются с атмосферой окружающего воздуха.

Цель изобретения - обеспечение

20 без окислительного нагрева проволоки.

Поставленная цель достигается тем, что в агрегате для патентирования проволоки, содержащем заполненную расплавом ванну предварительного наг25рева, печь окончательного нагрева с муфелями и ванну изотермичес1гойвыдержки, ванны соединены между собой как сообщающиеся сосуды посредством муфелей печи, расположенных

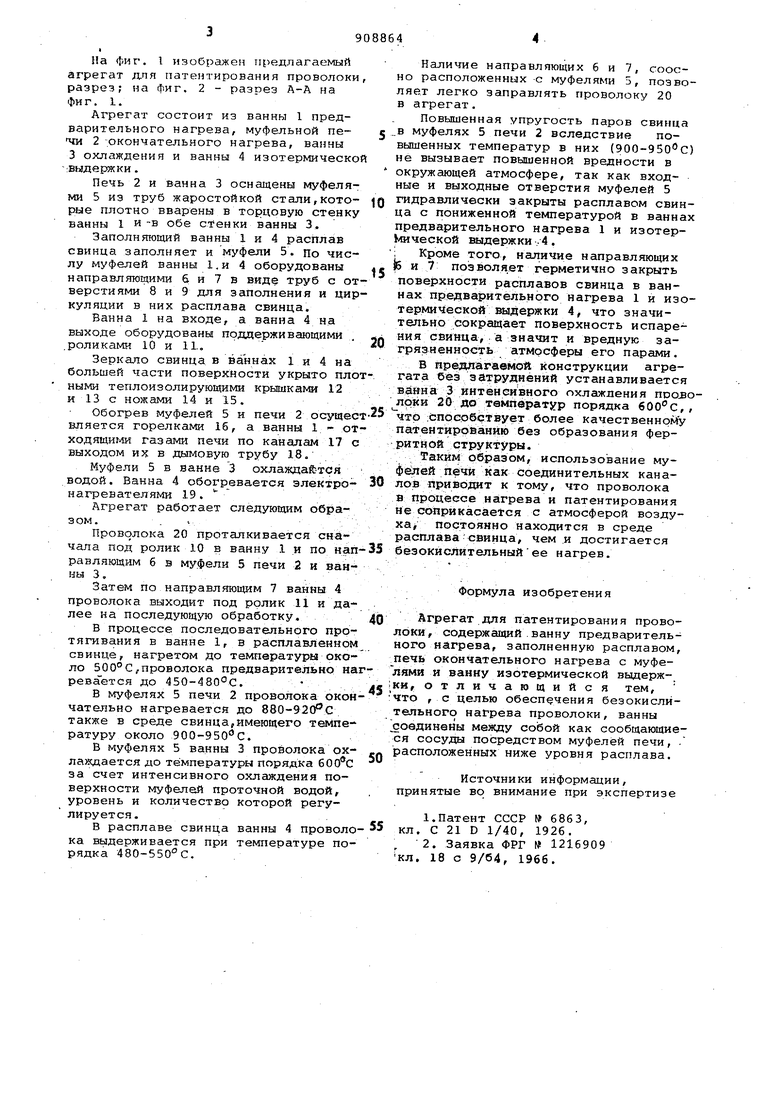

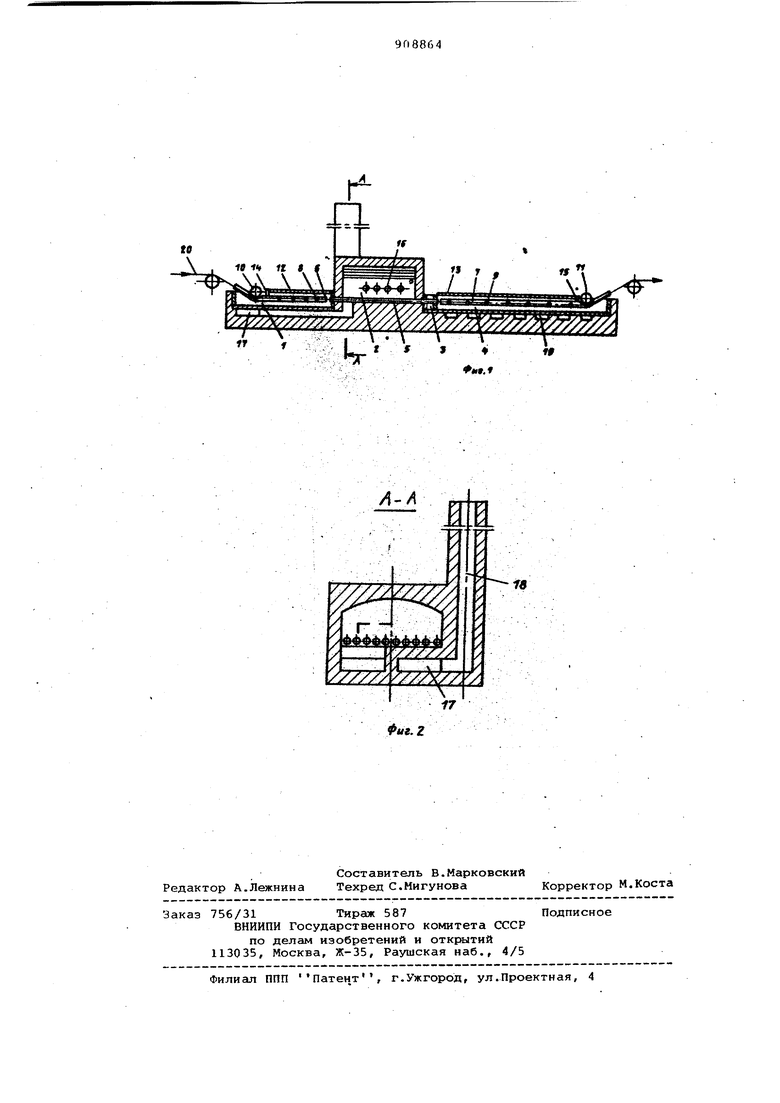

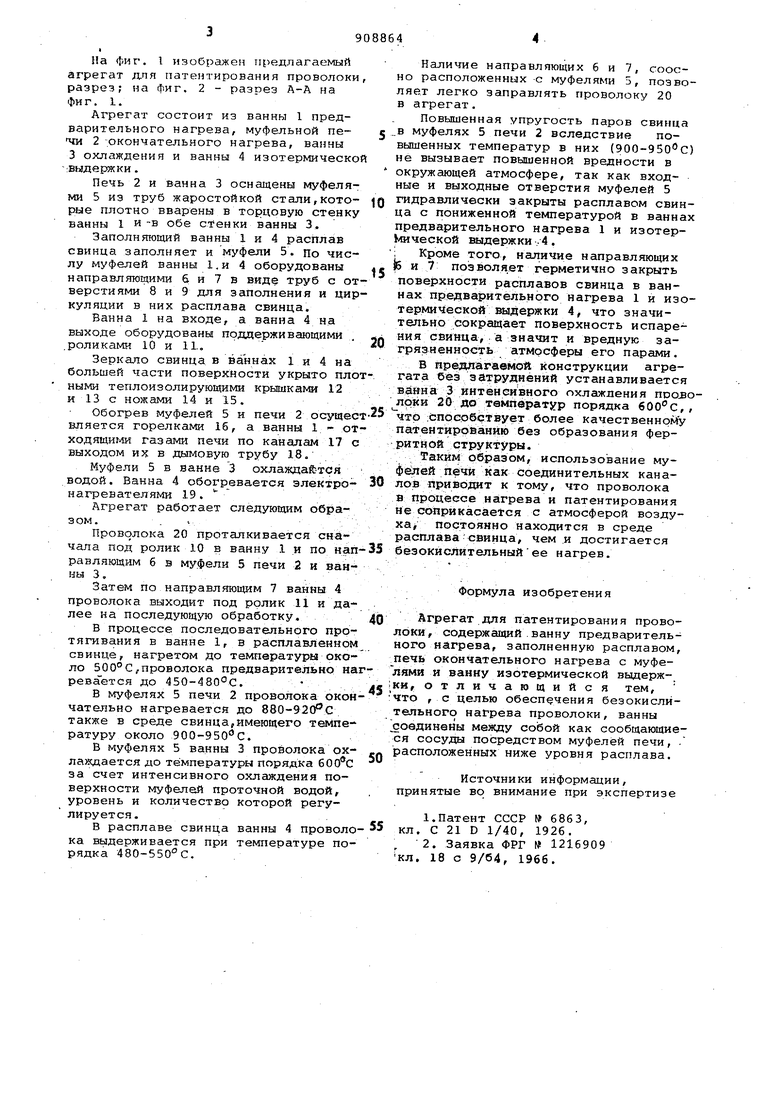

30 ниже уровня расплава. На фиг. 1 изображен предлагаемый агрегат д.пя патентирования проволоки разрез; на фиг. 2 - разрез А-А на фи г. I. Агрегат состоит из ванны 1 предварительного нагрева, муфельной печи 2 окончательного нагрева, ванны 3 охлаждения и ванны 4 изотермическо -;выдержки. Печь 2 и ванна 3 оснащены муфелями 5 из труб жаростойкой стали,которые плотно вварены в торцовую стенку ванны 1 и-в обе стенки ванны 3. Заполняющий ванны 1 и 4 расплав свинца заполняет и муфели 5. По числу муфелей ванны 1.и 4 оборудованы направляющими 6 и 7 в видф труб с от верстиями 8 и 9 для заполнения и цир куляции в них расплава свинца. Ванна 1 на входе, а ванна 4 на выходе оборудованы поддерживающими . .роликами 10 и 11, Зеркало свинца в ваннах 1 и 4 на большей части поверхности укрыто пло ными теплоизолирующими крышками 12 и 13 с ножами 14 и 15., Обогрев муфелей 5 и печи 2 осущес вляется горелками 16, а ванны 1 - оТ ходящи 1и газами печи по каналам 17 с выходом их в дымовую трубу 18. Муфели 5 в ванне 3 охлаждается водой. Ванна 4 обогревается электронагревателями 19 . Агрегат работает следующим образом. . . Проволока 20 проталкивается сна чала под ролик 10 в ванну 1 и по нэп равляющим б в му.фели 5 печи 2 и ванны 3.. Затем по направляющим 7 ванны 4 проволока выходит под ролик 11 и далее на последующую обработку, В процессе последовательного протягивания в ванне 1, в расплавленном свинце, нагретом до температуры около 500°С,проволока предварительно на реваГется до 450-480 С. В муфелях 5 печи 2 проволока окон чательно нагревается до 880-920С также в среде свинца,имеющего температуру около 900-950С. В муфелях 5 ванны 3 проволока охлаждается до температуры порядка за счет интенсивного охлаждения поверхности муфелей проточной водой, уровень и количество которой регулируется. В расплаве свинца ванны 4 проволо ка выдерживается при температуре порядка 480-550°С. Наличие направляющих 6 и 7, соосо расположенных с муфелями 5, позвояет легко заправлять проволоку 20 в агрегат. Повышенная упругость паров свинца в муфелях 5 печи 2 вследствие повышенных температур в них (ЭОО-ЭЗО С) е вызывает повышенной вредности в окружающей атмосфере, так как входные и выходные отверстия муфелей 5 гидравлически закрыты расплавом свина с пониженной температурой в ваннах редварительного нагрева 1 и изотергаческой выдержки,4. Кроме того, наличие направляющих и 7 позволяет герметично закрыть поверхности расплавов свинца в ваннах предварительного нагрева 1 и изотврмич:еской выдержки 4, что значительно сокращает поверхность испарения свинца, а значит и вредную загрядненность атмосферы его парами. В предяагаемой конструкции агрегата без затруднений устанавливается вййна 3 интенсивного охлаждения поовоipkH 20 до температ} р порядка ,, что :cnoco6c:tByeT более качественному патентиррванию без образования феррит ной структуры. Таким образом, использование муфелей печи как соединительных каналов приводит к тому, что проволока в процессе нагрева и патентирования не соприкасается с атмосферой воздуха постоянно находится в среде расплава свинца, чем и достигается безокислительныйее нагрев. Формула изобретения Агрегат для патентирования проволоки, содержащий.ванну предварительного нагрева, заполненную расплавом, печь окончательного нагрева с муфе лями и ванну изотермической выдержKH, отличающийся тем, что , с целью обеспечения безокислйтельного нагрева проволоки, ванны Соединены между соЬой как сообщающиеся сосуды посредством муфелей печи, . расположенных ниже уровня расплава. Источники информации, принятые во внимание при экспертизе 1.Патент СССР № 6863, кл. С 21 D 1/40, 1926. 2. Заявка ФРГ № 1216909 кл. 18 с 9/64, 1966.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ патентирования биметаллической сталемедной проволоки | 1983 |

|

SU1171544A1 |

| СПОСОБ ОБРАБОТКИ ПРОВОЛОКИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1991 |

|

RU2023030C1 |

| Способ изготовления проволоки | 1985 |

|

SU1357444A1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ПРОВОЛОКИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1994 |

|

RU2102502C1 |

| Способ изготовления высокопрочной сталеалюминиевой проволоки | 1980 |

|

SU881136A1 |

| Регенеративный агрегат для патентирования проволоки | 1978 |

|

SU699026A1 |

| СПОСОБ НЕПРЕРЫВНОГО ПАТЕНТИРОВАНИЯ ПРОВОЛОКИ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1992 |

|

RU2023727C1 |

| Агрегат для термообработки изделий | 1980 |

|

SU926044A1 |

| Способ патентирования стальной проволоки | 1985 |

|

SU1341227A1 |

| СПОСОБ ОБРАБОТКИ СТАЛЬНОЙ УПАКОВОЧНОЙ ЛЕНТЫ | 2017 |

|

RU2687620C2 |

Авторы

Даты

1982-02-28—Публикация

1980-06-11—Подача