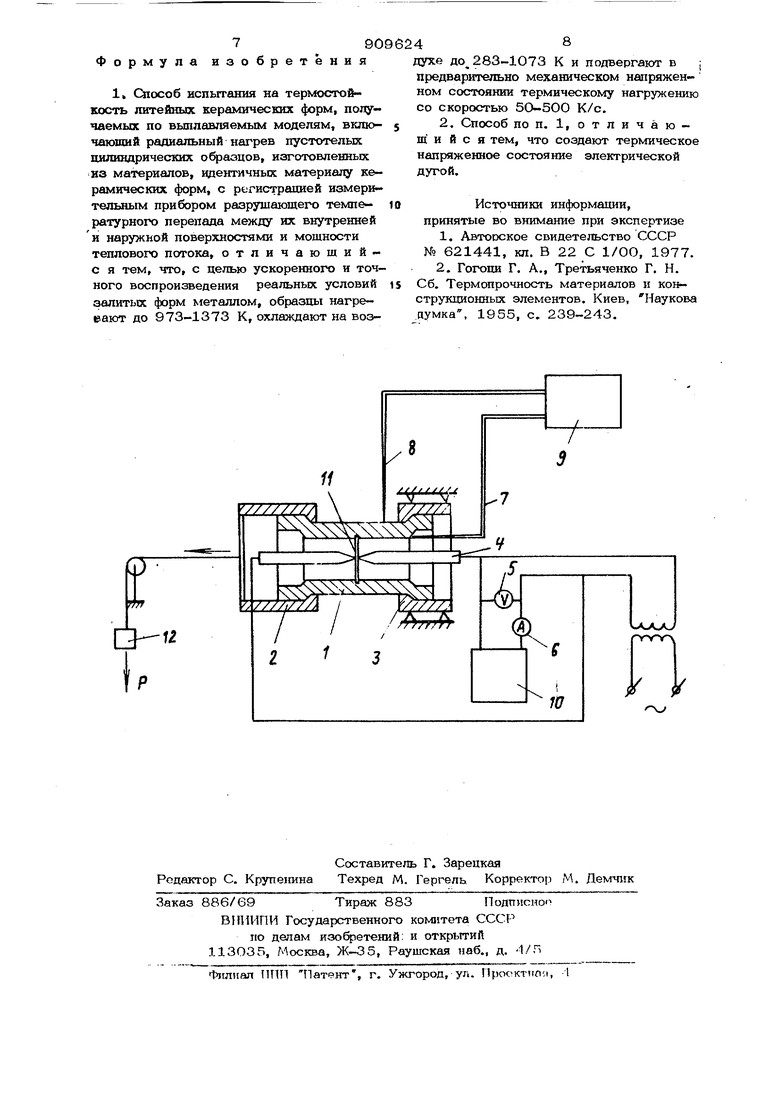

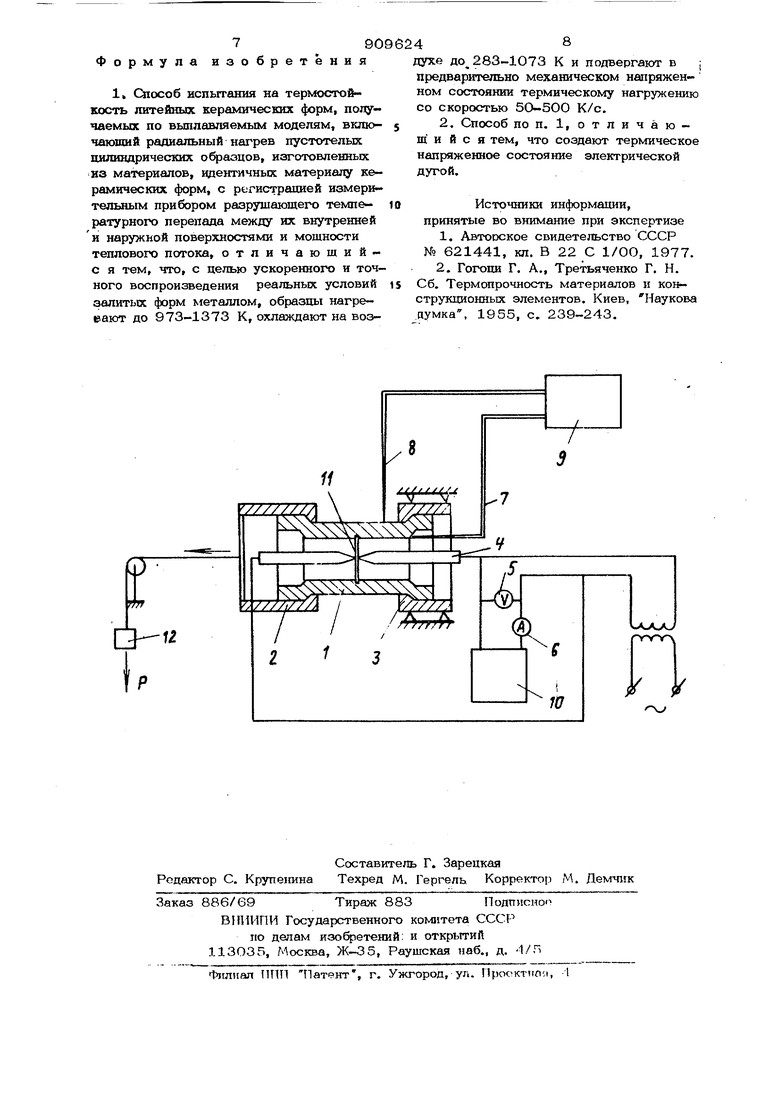

Изобретение относится к литейному производству и может найти применение при изготовле1гаи отливок методами точного литья, например по выплавляемым моделям. Термостойкость литейных керамических форм является одним из важных показателей, характеризующих их способность не снижать прочности и не разрушать ся при заливке металлом под действием те мического удара. Однако в литейном производстве отсутствует способ определения термостойкости литейных форм, адеква1Тно отражающий реальные условия при, их прокалке .охлажаении и заливке металлом В связи с отсутствием такого метода затрудняется выявление причин брака отливок по прорывам форм и разработка новых технологических процессов повышения их термостойкости. Известен метод определения термостойкости керамических форм, изготовлен ных из суспензии, которую оценивают по прочности на статический изгиб образцов после их прокалки, охлаждения на воздухе и нагрева до 1273 К l . Известный способ позволяет определить прочность образцов на изгиб при 1273 К, ослабленных возникшими при резком охлаждении на воздухе треишна ми, и не характеризует способность питейной керамической формы противостоять термическим разрушающим напряже- 1гаям. Для проверки термостойкости керамических трубок их резко вводят в печь с температурой 107О К и после медленного охлаждения с печью проверяют их целостность. Данный способ не позволяет количественно и быстро определить термостойкость керамических форм. Наиболее близким к предлагаемому по технической сушности является способ определегшя термостойкости, который заключается в нагреве изнутри (радиально) цилиндрических полых офазцов, ИЗГОТОГУлен1 ых из материалов, идонтичшых материалу керамических (юрм, электрическим нагревателем. Нагрев при этом осушествляетсп ступепчато. Для точного опред&ления разрушающего температурного перепада образцы снаружи нагревают электрической спиралью,а в процессе 9кспери мвдта проводят серию испытаний при различных величинах стационарного теплового потока при практические нулевой скорости терьшческого нагрркения. Метод Предусматривает определение мощности, вьщеляемой нагревателем 2. Однако известный метод определения термостойкости керамических материалов не применяется для оценки этой характеристики литейных керамических форм по вьпшавляемым моделям, так как метод не позволяет смоделировать теплофизические ycnoB jH в литейной форме в момент заливки ее .металлом, а именно термический удар, характеризуемый скоростью термическохх нагружения порядка 5О500 К/с; не учитывает механическое нагружение формы от залитого металла отличается ограниченностью темлературного интервала испытания офазцов, обусловленной стойкостью материалов на гревателей. Крсжю того, за критерий тер мостойкости в известном методе принят разрушающий температурный перепад при постоянном тепловом потоке, разрушением же считается появление трещины, что не всегда приводит к разрущенкю лзгге ной формы. Таким образом, ни один из указанны способов не позволяет смоделировать теп лофизические условия, возникающие в литейной форме при ее прокалке, охлаждении на воздухе и заливке металлом, и не дает возможность быстро и количественно оценить термическую стойкость литейной формы с учетом ее физико-механических свойств, конфигурации и режима термического нагруження. Цель изофетения - определение термостойкости литейных форм при ускоренном и точном воспроизведении реальных условий залитых форм металлом. Указанная цель достигается тем, что в способе испытания на термостойкость литейных керамических форм, получаемых цо выплавляемым моделям, включающем радиальный нагрев пустотелых цилиндрических образцов, изготовленных из материалов, идентичных материалу керамических форм, с регистрацией измерительным прибором разрушающего температурного перепада между их внутренней и наружно поверхностями и меяцности теплового потока, образцы нагревают до 973-1373 К охлаждают на воздухе до 283-1073 К и подвергают в предварительно механическом напряженном состоянии термическому налружению со скоростью 5О-500 Ус.. Термическое напряженное состояние создают электрической дугой. Указанные пределы нагрева, охлаждения и термического нагружения объясняются тем, что существуют следующие наиболее распространенные технологические процессы производства литья по выплавляемым моделям. Один из данных процессов предусматривает прокалку оболочек при 973-1373 К охлаждение перед заливкой до 873-973 К и заливку их металлом с температурой порядка 17ОО-2ООО К. Другой технологический процесс включает в себя прокалку форм до указанных пределов, охлаждение их до комнатной темпераггуры (293 К) и заливку металлом. Скорость термического нагружения форм при заливке металлом для обоих процессов находится в пределах 5050О К/с. Скорость термического нагру- жения определяют как частное от деления перепада температур между металлом и формой и времени заливки. На чертеже представлена схема установки образцов в зажимы испытательного устройства. Полые цилиндрические офазцы 1, иэготовленные по существующей технологии производства форм по вьшлавляемым моделям, предварительно прокаливают в течение 2 ч при 973-1373 К, затем, охладив на воздухе до 293-1073 К, помещают в специальные зажимы 2 и 3 испытательного устройства таким офазом, чтобы угольные электроды 4 находились в центре полых цилиндров. В экспериментах используют, палые цилиндрические образцы длиной 1ОО мм с наружным и внутренним диаметрами соответственно 40-50 и 25 мм. Угольные электроды (киноугли) 4 применяют марок 7-6О и 8-60 ГОСТ 8338-75. Мощность, вьщеляемую в цепи электродов, определяют по показаниям вольтметра 5 и амперметра б, температурный перепад между внутренней и наружной поверхностями офазца измеряют термопарами 7 и 8 потенциометром ЭПР-О9МЗ 9. Электросекундомером 10с точностью до 0,О1 с фиксируют время от момента зажигания электрической дуги до разрущения образцов. С целью определения времени разрущения сфазцов от совместного воздейст- ВИЯ механических и термических напряжений их закрепляют торцами в неподвижный 3 н подвижный 2 ааисвмы таким о зазоМ, чтобы при появлении трещины, локализованной в концентраторе 11 к пряжений, происходил разрыв образцов, предварительно нагруженных через подвижный зажим 2 и груз 12. За критерий термостойкости при этом принимают время разрушения предварительно нагруженного офазца в секундах.

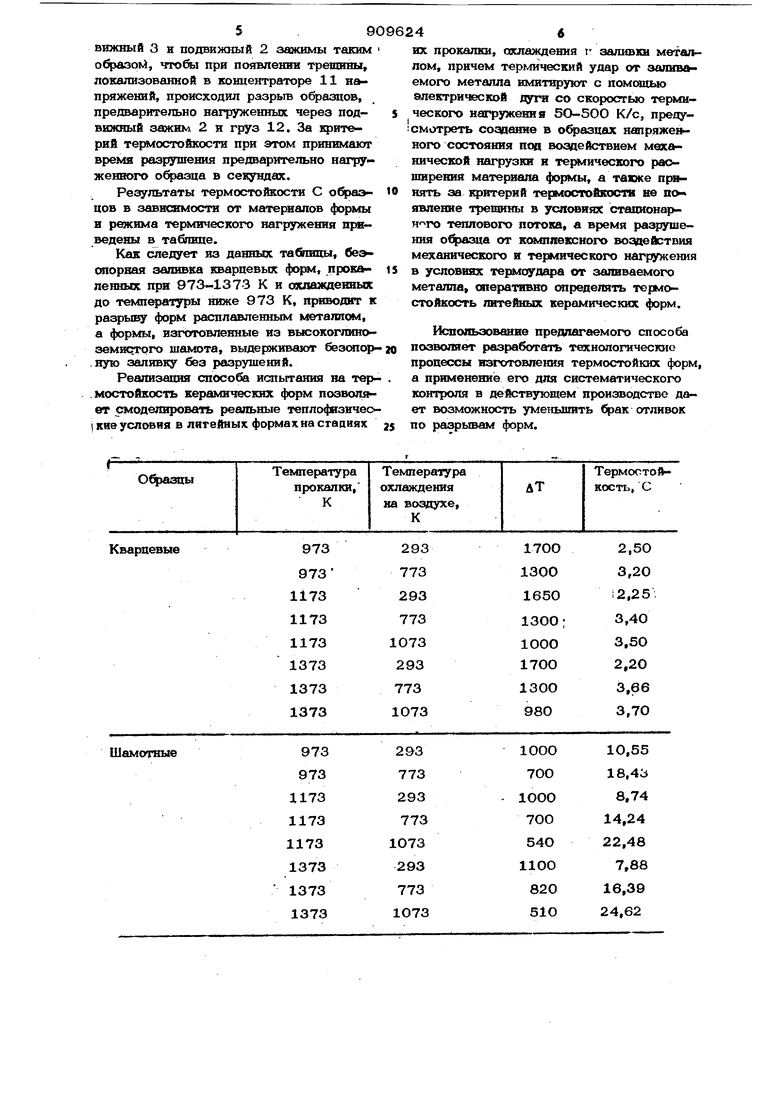

Результаты термостойкости С в зависимости от материалов и режима термического нагруження приведены в таблице.

Как следует из данных таблицы, безсторная заливка кварцевых форм, прок ленных при 973-1373 К и оэсяажденных до температуры ниже 973 К, прнводат к разрыву форм расплавленным металлом, а формы, изготовленные из высокоглиноземиотого шамота, выдерживают безсятор. ную заливку без разрушений.

Реализация способа испытания на тер.мостойкость керамических форм позволяет (моделировать реальные теплофизичесi кие условия в литейных формах на сгациях

их прокалки, охлаждения i заливки металлом, причем тep личecкий удар от заливаемого металла имитируют с помсшхью электрической дуги со скоростью терми ческого нагружения 5О-5ОО К/с, предусмотреть соэдешие в о азцах напряженного состояния под воздействием механической нагрузки и термического расширения материала формы, а также принять за критерий термостойкости не по явление трещины в условиях стационарн го теплового потока, а время разрушения образца от к(яъшлвксного воздействия механического и термического нагружения в условиях термоудара от заливаемого металла, операпгано определять термостойкость литейных керамических форм.

Использование предлагаемого способа позволяет разработать технологические процессы изготовления термостойких форм а применение его для систематического контроля в действующем производстве дает возможность уменьшить брак отливок по разрывам форм.

Формула изобретения

1 Оюсоб испытания на термостойкость литейных керамических форм, получаемых по вьшлавляемым моделям, вклк чающий радиальный нагрев пустотелых цилиндрических офаацов, изготовленных из материалов, идентичных материалу керамических форм, с регистрацией измерительным прибором разрушающего температурного перепада между их внутренней и наружной поверхностями и мощности теплового потока, отличаюшийс я тем, что, с целью ускоренного и точного воспроизведения реальных условий залитых форм металлом, образцы нагревают до 973-1373 К, охлаждают на воздухе до, 283-1073 К и подвергают в предварительно механическом напряженном состоянии термическому нагружению со скоростью 5О-5ОО К/с.

2. Способ по п. 1, отличающийся тем, что создают термическое напряженное состояние электрической дугой.

Источники информации, принятые во внимание при экспертизе

1.Авторское свидетельство СССР № 621441, кл. В 22 С 1/00, 1977.

2.Гогопи Г. А., Третьяченко Г. Н. Сб. Термопрочность материалов и конструкционных элементов. Киев, Наукова думка, 1955, с. 239-243.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления легкоочищаемых литейных керамических форм, получаемых по выплавляемым моделям | 2017 |

|

RU2673872C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОБОЛОЧКОВЫХ ФОРМ В ЛИТЬЕ ПО ВЫПЛАВЛЯЕМЫМ МОДЕЛЯМ | 2008 |

|

RU2368451C1 |

| Огнеупорная суспензия для литейныхКЕРАМичЕСКиХ фОРМ | 1979 |

|

SU835591A1 |

| ЛИТЕЙНАЯ ФОРМА И СПОСОБ ИЗГОТОВЛЕНИЯ ЛИТЕЙНОЙ ФОРМЫ | 2001 |

|

RU2192937C1 |

| Суспензия для изготовления промежуточных и наружных слоев литейных многослойных керамических форм, получаемых по выплавляемым моделям | 1980 |

|

SU876249A1 |

| СУСПЕНЗИЯ ДЛЯ ИЗГОТОВЛЕНИЯ ОБОЛОЧКОВЫХ ФОРМ В ЛИТЬЕ ПО ВЫПЛАВЛЯЕМЫМ МОДЕЛЯМ | 1999 |

|

RU2146983C1 |

| Способ изготовления литейной керамической формы с использованием жидконаливных самотвердеющих смесей для литья по выплавляемым моделям | 2021 |

|

RU2756075C1 |

| Суспензия для изготовления легкоочищаемых литейных керамических форм | 2017 |

|

RU2673873C1 |

| Способ изготовления многослойной оболочковой формы по выплавляемым моделям | 1982 |

|

SU1136883A1 |

| СУСПЕНЗИЯ ДЛЯ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКИХ ФОРМ ПО ВЫПЛАВЛЯЕМЫМ МОДЕЛЯМ | 2005 |

|

RU2283720C1 |

Авторы

Даты

1982-02-28—Публикация

1980-07-07—Подача