(54) ШТАМП ДЛЯ ОБРЕЗКИ ОБЛОЯ

| название | год | авторы | номер документа |

|---|---|---|---|

| Штамп для обрезки облоя поковок типа валов | 1976 |

|

SU673366A1 |

| Штамп для обрезки облоя и обжима поковок | 1983 |

|

SU1159707A1 |

| Совмещенный штамп | 1981 |

|

SU1009595A1 |

| Штамп для обрезки облоя горячештампованных поковок | 1986 |

|

SU1523239A1 |

| Способ изготовления поковок | 1979 |

|

SU804158A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОЛЬЦЕВЫХ ПОКОВОК БЕЗ ШТАМПОВОЧНЫХ УКЛОНОВ | 1998 |

|

RU2159690C2 |

| Совмещенный штамп для получения пустотелых осесимметричных поковок без штамповочных уклонов | 1987 |

|

SU1588479A1 |

| Способ горячей обрезки облоя и штамп для его осуществления | 1980 |

|

SU904763A1 |

| СПОСОБ ШТАМПОВКИ ПОКОВОК ФЛАНЦЕВ ВОРОТНИКОВЫХ | 2007 |

|

RU2352431C2 |

| ШТАМП ДЛЯ ОБЪЕМНОГО ДЕФОРМИРОВАНИЯ И ОБРЕЗКИ ПОКОВОК | 1992 |

|

RU2018401C1 |

I

Изобретение относится к обработке металлов давлением, а именно к гаютру менту, применяемому -пря горячей объем ной штамповке, и может быть исполъзо- вано в штампах для обрезки облон.

На большинстве машиностроительных предприятий поковки типа дисков штампуют на универсальном штамповочном оборудовании - молотах я кривошипных ,орячештамповочиых прессах с пбсле дующим удалением облоя в обрезных штампах на кривошипных хфессах. Такой процесс производства тонкостенных поковок характеризуется невысокой производительностью труда штамповшиков вследствие необходимости правки псжовок после обрезки обпоя из-за значительной д 4 111ИИ их в процессе среза облоя tllji

Наиболее близок к предлагаемому обрезной штамп, содержащий обрезные пуэнсон и матрицу для обрезки облоя на осеснмметрш1ных покобкак и

Недостатком этого штампа является значительное коробление тонкое тенной

ПОКОВКИ В процессе обрезки облоя, определяющее необходимость правки её на штамповочном агрегате, что снижает , производительность труда и стойкость штамповочной оснастки.,

Цель изобретения - повьпиение производительности и снижение трудоемкости обработки поковок за счет предотврашения их коробления в процессе отрезки облоя.

10

Указанная цель достигаетхзя тем, что рабочая поверхность пуансона вьшолнена ступенчатой, состоящей из конусной части с углом наклона образующей ко15нической поверхности к торцу пуансона 3-5Р и цилиндрической части диаметром, равным О,6-О,7 диаметра пуансона, торец которой смещен относительно режушей кромки пуансона на 0,005-0,01

20 его диаметра.

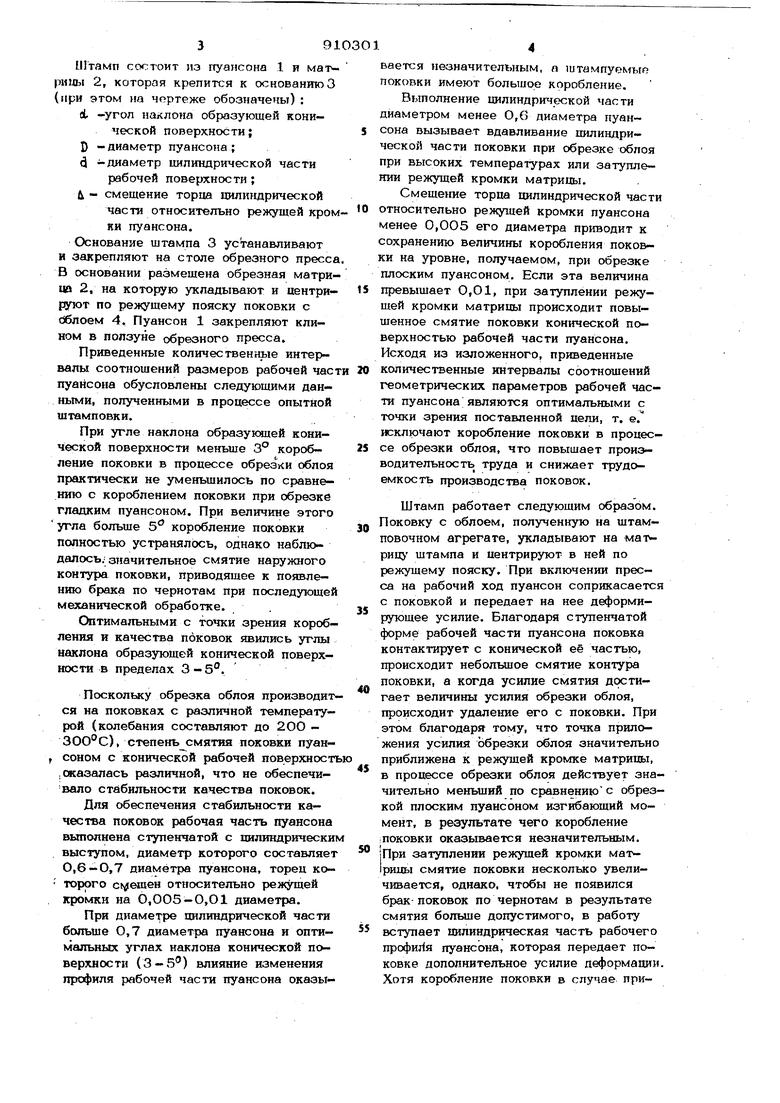

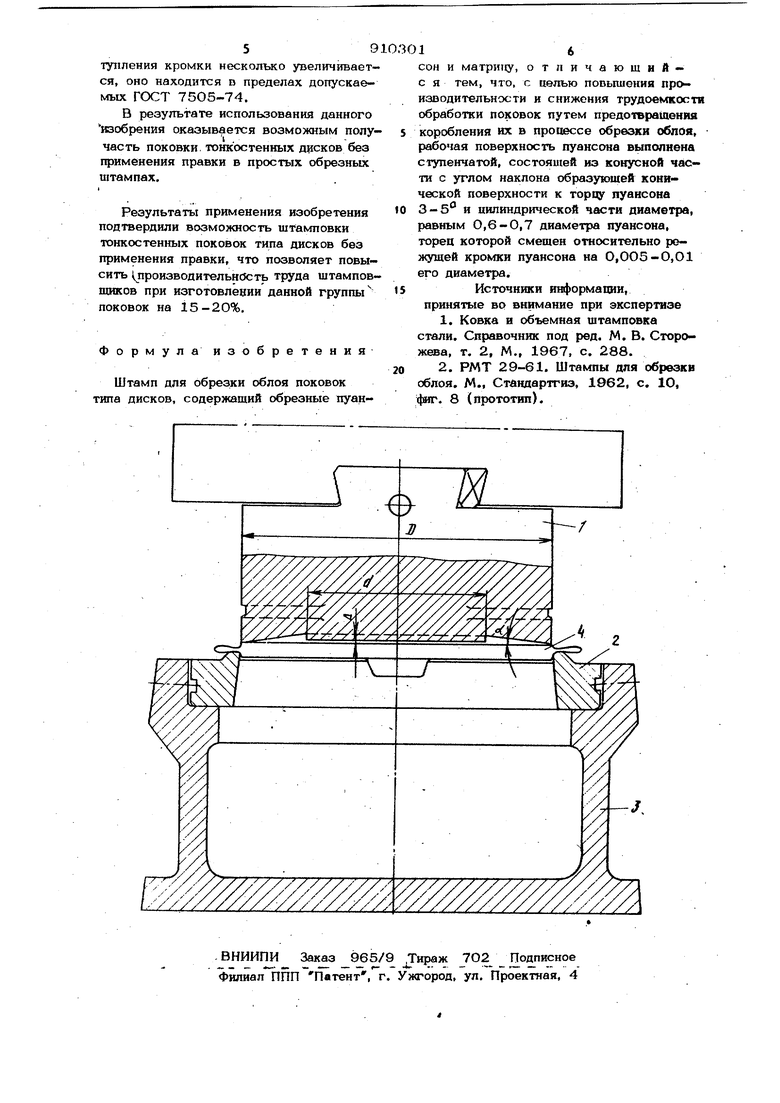

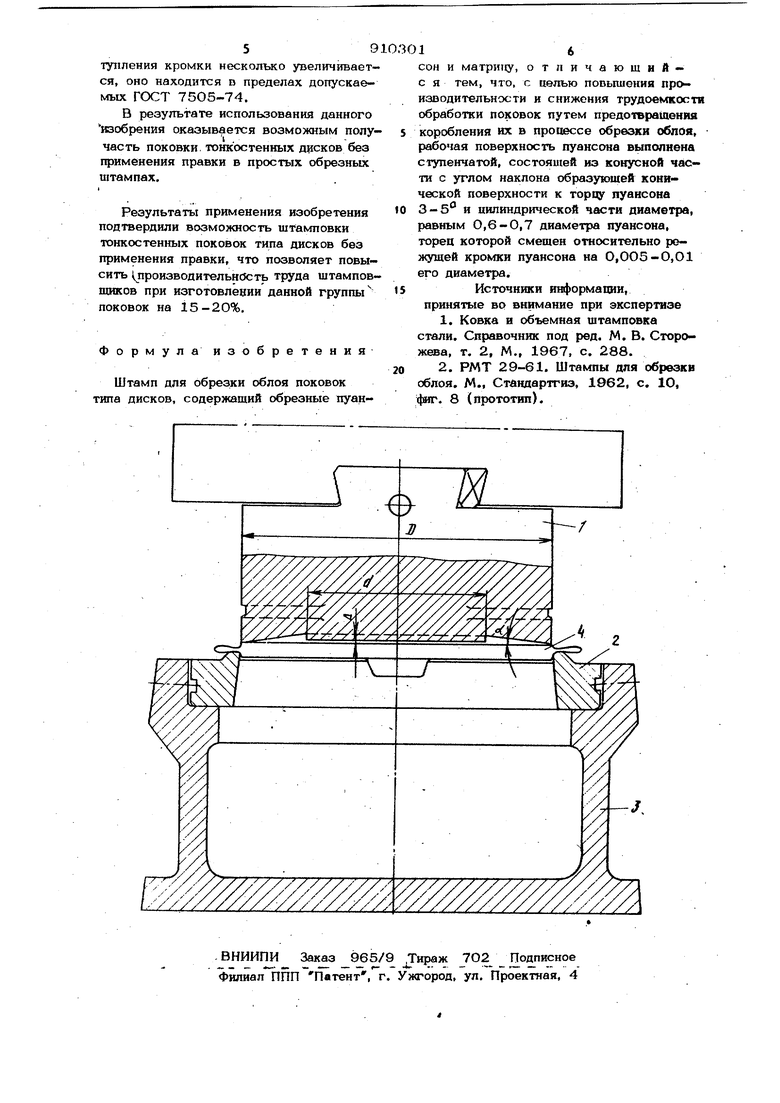

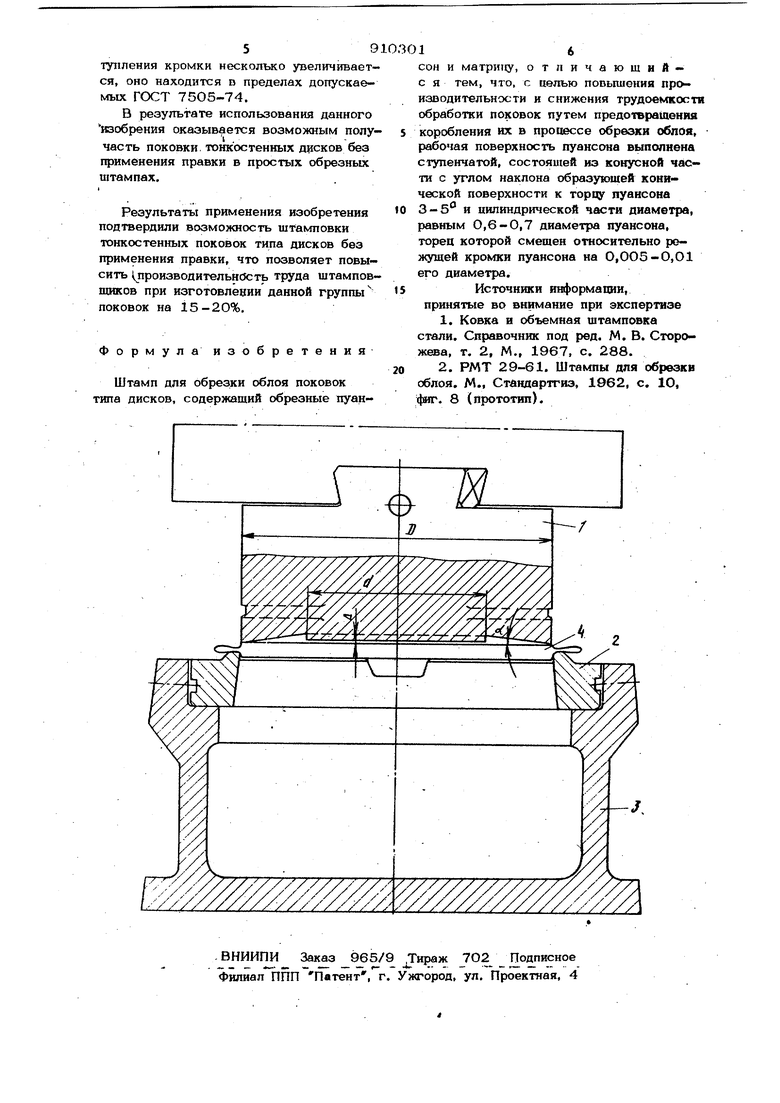

На чертеже изображена схема штампа для обрезки облоя поковок типа тонкостенных дисков. Штамп состоит из пуансона 1. и матриШз 2, которая крепит1;я к основанию 3 (при этом на чертеже обозначены) : d. -угол наклона образующей конической поверхности; О -диаметр пуансона; d -диаметр цилиндрической части рабочей поверхности; - смещение торца цилиндрической часта относительно режущей кром ки пуансона. Основание штампа 3 устанавливают и закрепляют на столе обрезного пресса В основании размещена обрезная матрица 2, на которую укладывают и центрируют по режущему пояску поковки с облоем 4, Пуансон 1 закрепляют клином в ползуне обрезного пресса. Приведенные количественные интервалы соотношений размеров рабочей части 20 пуансона обусловлены следующими данными, полученными в процессе опытной штамповки. При угле наклона образуквдей конической поверхности меньше 3° коробление поковки в процессе обрезки облоя практически не уменьшилось по сравнению с короблением поковки при обрезке гладким пуансоном. При величине этого угла больше 5 коробление поковки полностью устранялось, однако наблкндалось.; значительное смятие наружного контура поковки, приводящее к появлению брака по чернотам при последующей механической обработке. О1тимапьными с точки зрения короблеНня и качества поковок явились углы наклона образующей конической поверхности в пределах 3 - 5°. Лосколысу обрезка облоя производит ся на поковках с различной температурой (колебания составляют до 20О 300°С), степень смятия поковки пуан, соном с конической рабочей поверхност .оказалась различной, что не обеспечивало стабильности качества поковок. Для обеспечения стабильности качества поковок рабочая часть пуансона вьшолнена ступенчатой с цилиндрически выступом, диаметр которого составляет О,6 -О,7 диаметра пуансона, торец ко- торого с(етпен относительно режущей кромки на О,005-0,О1 диаметра. При диаметре цилиндрической части больше 0,7 диаметра пуансона и оптимальных углах наклона конической поверхности () влияние изменения профиля рабочей части пуансона оказыБается незначительным, а штампуемыо поковки имеют большое коробление. Выполнение цилиндрической части диаметром менее 0,G диаметра пуансона вызывает вдавливание цилиндрической части поковки при обрезке облоя при высоких температурах или затуплении режущей кромки матрицы. Смещение торца цилиндрической части относительно режущей кромки пуансона менее 0,ОО5 его диаметра приводит к сохранению величины коробления поковки на уровне, получаемом, при обрезке плоским пуансоном. Если эта величина превышает 0,01, при затуплении режущей кромки матрицы происходит повышенное смятие поковки конической поверхностью рабочей части пуансона. Исходя из изложенного, приведенные количественные интервалы соотношений геометрических параметров рабочей части пуансона являются оптимальными с точки зрения поставленной цели, т. е. исключают коробление поковки в процессе обрезки облоя, что повышает производительное ть труда и снижает трудоемкость производства поковок. Штамп работает следующим образом. Поковку с облоем, полученную на штамповочном агрегате, укладывают на мат ркцу штампа и центрируют в ней по режущему пояску. При включении пресса на рабочий ход пуансон соприкасается с поковкой и передает на нее деформирующее усилие. Благодаря ступенчатой форме рабочей части пуансона поковка контактирует с конической её частью, происходит небольшое смятие контура поковки, а когда усилие смятия достигает величины усилия обрезки облоя, происходит удаление его с поковки. При этом благодаря тому, что точка приложения усилия обрезки облоя значительно приближена к режушей кромке матрицы, в процессе обрезки облоя действует значительно меньший по сравнению с обрезкой плоским пуансоном изгибающий момент, в результате чего коробление поковки оказывается незначительным. |При затуплении режущей кромки мат1рииы смятие поковки несколько увеличивается, однако, чтобы не появился брак поковок по чернотам в результате смятия больше допустимого, в работу вступает цилиндрическая часть рабочего профиля пуансона, которая передает поковке дополнительное усилие деформации. Хотя коробление поковки в случае при

Авторы

Даты

1982-03-07—Публикация

1980-03-18—Подача