1

Изобретение относится к области машиностроения и может быть использовано, в частности, в радиоаппаратостроении нри изготовлении радиаторов для теплоотвода от полупроводниковых приборов.

В современных устройствах для теплоотвода от нагреваемых элементов применяются радиаторы различных видов: пластинчатые, штырьковые,проволочные (стержневые, пустотелые, петельные) . Наиболее эффективными из них являются проволочные, так как они обеспечивают высокий коэффициент теплоотдачи за счет увеличения турбулентности охлаждающего воздушного потока. Однако такие радиаторы не нашли широкого применения из-за сложности их изготовления и, как следствие этого, высокой стоимости.

Известны способы изготовления указанных радиаторов, включаюпще механическую обработку основания радиатора с последующим закреплением в нем проволок (штырьков, пе- тель завальцовкой, зачеканкой, глухой посадкой, припайкой и т.п. ij.

Наиболее близким техническим решением к предложенному является устройство для изготовления отливок, армированных трубчатыми элементами, содержащее полуформы и сменную вспомогательную плиту с отверстиями для крепления армируюпшх элементов Г2.

10

Известное устройство нельзя использовать для изготовления прово- . лочных радиаторов, так как фиксация проволочных элементов в плите для их крепления трудоемкая операция, так

15 же как и извлечение готового радиатора, и оно не гарантирует хорошего качества изделий,

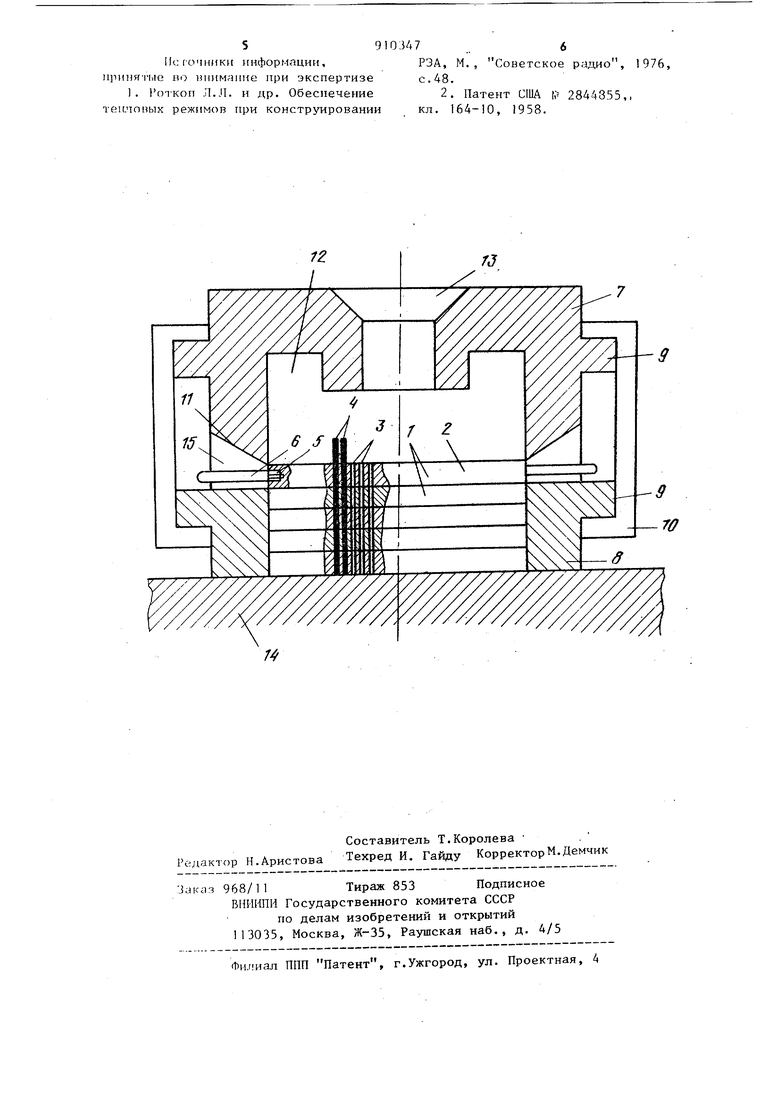

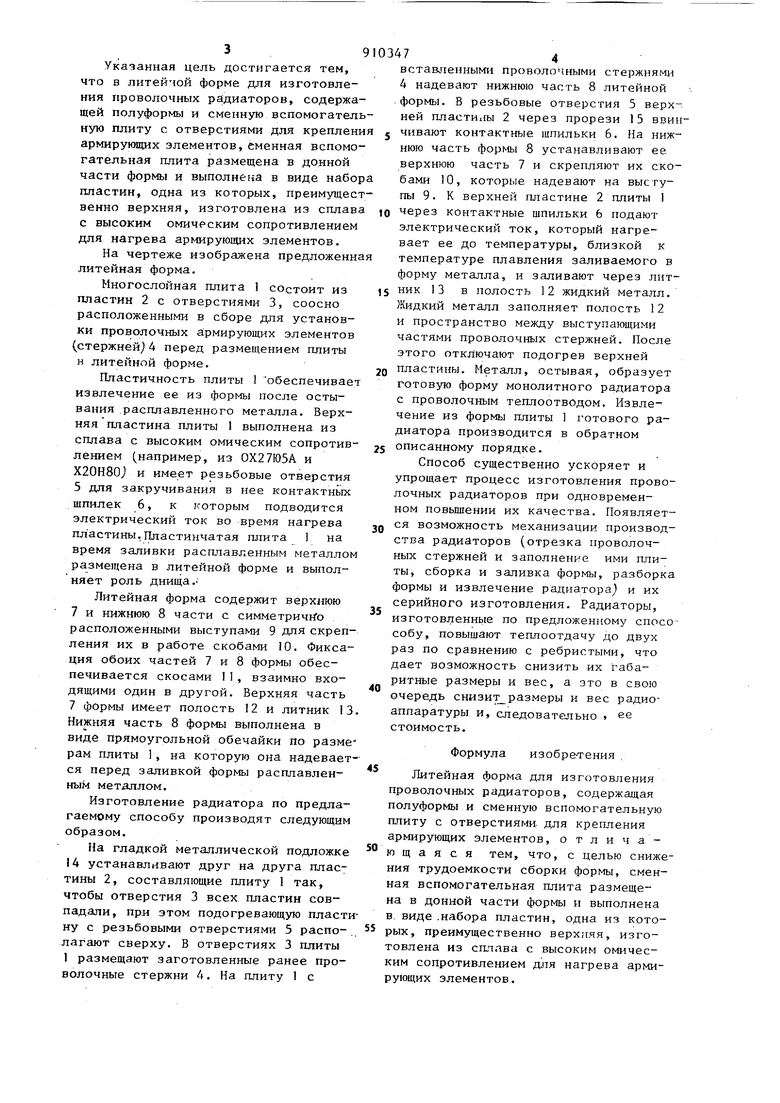

Цель изобретения - снижение трудоемкости сборки формы, повышение тех20нологичности, обеспечение высокого качества изготовления проволочных рад14аторов и выпуска их большими сеРЧЙМи при низкой стоимости. Указанная цель достигается тем, что в лнтейчой форме для изготовления проволочных радиаторов, содержа щей полуформы и сменную вспомогател ную плиту с отверстиями для креплени армирующих элементов, сменная вспомо гательная плита размещена в донной части формы и выполне 1а в виде набо пластин, одна из которых, преимущес венно верхняя, изготовлена из сплав с высоким омическим сопротивлением для нагрева армирующих элементов. На чертеже изображена предложенн литейная форма. Многослойная плита 1 состоит из пластин 2 с отверстиями 3, соосно расположенными в сборе для установки проволочных а:рмирующих элементов (стержней)4 перед размещением плиты н литейной форме. Пластичность плиты 1 обеспечивает извлечение ее из формы после остывания расплавленного металла. Верхняя пластина плиты I выполнена из сплава с высоким омическим сопротивлением (например, из ОХ27Ю5А и X20H80J и имеет резьбовые отверстия 5 для закручивания в нее контактных щпилек 6, к которым подводится электрический ток во время нагрева пластины.Пластинчатая плита J на время заливки расплавленным металлом размещена в литейной форме и выполняет роль днища. Литейная форма содержит верхнюю 7 и нижнюю 8 части с симметрично расположенными выступами 9 дпя скрепления их в работе скобами 10. Фиксация обоих частей 7 и 8 формы обеспечивается скосами 11, взаимно входящими один в другой. Верхняя часть 7 формы имеет полость 12 и литник 13 Нижняя часть 8 формы выполнена в виде прямоугольной обечайки по разме рам плиты 1, на которую она надевает ся перед заливкой формы расплавленным металлом. Изготовление радиатора по предлагаемому способу производят следующим образом. На гладкой металлической подложке 14 устанавливают друг на друга пластины 2, составляющие плиту 1 так, чтобы отверстия 3 всех пластин совпадали, при этом подогревающую пласт ну с резьбовыми отверстиями 5 располагают сверху. В отверстиях 3 плиты 1 размещают заготовленные ранее проволочные стержни 4. На плиту 1 с

товлена из сплава с высоким омическим сопротивлением для нагрева армирующих элементов. 74 вставленными проволочными стержнями 4 надевают нижнюю часть 8 литейной формы. В резьбовые отверстия 5 верхней пластины 2 через прорези 15 ввинчивают контактные шпильки 6. На нижнюю часть формы 8 устанавливают ее верхнюю часть 7 и скрепляют их скобами 10, которые надевают на выступы 9 . К верхней пластине 2 плиты 1 через контактные шпильки 6 подают электрический ток, который нагревает ее до температуры, близкой к температуре плавления заливаемого в форму металла, и запивают через литник 13 в полость 12 жидкий металл. Жидкий металл заполняет полость 12 и пространство между выступающими частями проволочных стержней. После этого отключают подогрев верхней пластины. Металл, остывая, образует готовую форму монолитного радиатора с проволочным теплоотводом. Извлечение из формы плиты 1 готового радиатора производится в обратном описанному порядке. Способ существенно ускоряет и упрощает процесс изготовления проволочных радиаторов при одновременном повьпяении их качества. Появляется возможность механизации производства радиаторов (отрезка проволочных стержней и заполнение ими плиты, сборка и заливка формы, разборка формы и извлечение радиатора) и их серийного изготовления. Радиаторы, изготовленньге по предложенному спосособу, повышают теплоотдачу до двух раз по сравнению с ребристыми, что дает возможность снизить их габаритные размеры и вес, а это в свою очередь снизит размеры и вес радиоаппаратуры и, следовательно . ее стоимость. Формула изобре-тения . Литейная форма для изготовления проволочных радиаторов, содержащая полуформы и сменную вспомогательную плиту с отверстиями для крепления армирующих элементов, отличающаяся тем, что, с целью снижения трудоемкости сборки формы, сменная вспомогательная плита размещена в донной части формы и выполнена в. виде .набора пластин, одна из которык, преимущественно верхняя, изго5910347и

при„я.,„„е :: ;;;;;;:;;„;; :;г ;:; ;ер™зе

1. Роткоп л.л. „ др. Обеспечение 2. Патент США ;. 2844855 теилопых режимов при конструировании кл. 164-10, 1958.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ МОДЕЛЕЙ ПОРШНЯ | 2009 |

|

RU2513672C2 |

| КОНСТРУКЦИЯ ЦЕНТРАЛЬНОГО СТЕРЖНЯ БОКОВОЙ РАМЫ И СООТВЕТСТВУЮЩИЙ СПОСОБ | 2017 |

|

RU2719219C1 |

| Пресс-форма для литья под давлением отливок, армированных трубками | 1987 |

|

SU1480961A1 |

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ ОТЛИВКИ ПОРШНЯ | 2009 |

|

RU2418651C2 |

| УСТАНОВКА ДЛЯ ЛИТЬЯ С КРИСТАЛЛИЗАЦИЕЙ ПОД ДАВЛЕНИЕМ | 1998 |

|

RU2173233C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОТЛИВКИ ПОВЫШЕННОЙ ИЗНОСОСТОЙКОСТИ | 2000 |

|

RU2192938C2 |

| СТЕНД, ЛИТЕЙНАЯ ФОРМА И СПОСОБ ЛИТЬЯ, В ЧАСТНОСТИ, ГОЛОВОК БЛОКОВ ЦИЛИНДРОВ ДВИГАТЕЛЕЙ | 2003 |

|

RU2328360C2 |

| Литейная форма для отливки охлаждаемых элементов | 1979 |

|

SU876285A1 |

| НАБОРНАЯ ПРЕСС-ФОРМА | 2016 |

|

RU2639162C2 |

| Литейная металлическая форма для изготовления отливок инструмента с внутренними каналами охлаждения | 1983 |

|

SU1205992A1 |

Авторы

Даты

1982-03-07—Публикация

1980-01-07—Подача