изобретение относится к устройствам для Г сборки покрышек пневматических шин и может найти применение в шинной проьвлшленности, в частности для сборки вело- или мотопшн.

Известно устройство для сборки покрышек пневматических шин, содержащее смонтированные на пустотелом приводном валу барабаны с основной, левой и правой вспомогательными частями, механизмы радиального разжима секторов барабанов, механизмы для заворота кромок слоев корда и приводы 1.

Недостатком этсхго устройства является невозможность сборки за один рабочий цикл нескольких заготовок покрышки.

Известно другое устройство для сборки;покрышек:пневматических 1шн, являющееся наиболее близким по технической сути и достигаемому результату к предложенном г и содержащее смонтированные на пустотелом приводном валу основные и вспомогательные левые и правые сборочные барабаны, образованные сегментными пластинами, механизм для радиального разжима сборочных барабанов, механизм для заворота кромоТс слоев корда в виде

кронштейнов, связанных с сегментными пластинами вспомогательных левых и правых сборочных барабанов и между собой, соответствующими продольными тягами, смонтированными в пазах дисков, закрепленных на пустотелом приводном валу под сегментными пластинами, установленные внутри пустотелого приводного вала концент10рично друг другу гильзы с закреплен- ньйли на них по торцам устройства и в его средней части упорами и приводами для аксиального перемещения гильз, смонтированные на одних кон15цах продольных тяг ролики, взаимодействующие с установленными в части устройства упорами, и прикаточные ролики, закрепленные на сегментных пластинах вспомогательных

20 барабанов {2.

Недостатком устройства является то, что при завороте крсялок в зоне борта возможйо, образование складок из-за ослабления корда на участке 25 от дублирукнцего ролика до канавки на основном секторе. Кроме того, недостатком этого устройства являётсй сложность конструкции механизма для заворота кромок слоев корда: наличие

30 Г-образных кронштейнов на тягах.

толкателя с защелками и механизма разжатия сегментных пластин, наличие рычагов, шарнирно соединенных с основными секторами и втулками на валу, и роликовых упоров. Все это снижает качество сборки покрышек.

Целью изобретения является улу.чшение качества собираемых покрышек.

Цель достигается тем, что в устройстве для сборки покрышек пневматических шин, содержащем смонтированные на пустотелом приводном вэлу основные и вспомогательные левые, и правые сборочные барабаны, образованные сегментными пластинами, механизм для радиального разжима сборочных .барабанов, механизм для заворота кромок слоев корда в виде кронштейнов, связанных с сегментными пластинами- вспомогательных левых и правых сборочных, барабанов и между собой соответствующими продольными тягами, смонтированными в пазах дисков, закрепленных на пустотелом приводном валу под сегментными пластИ нами, установленные внутри пустотелого приводного вала концентрично друг другу гильзы с закрепленными на них по торцам устройства и в его средней части упорами и приводами для аксиального перемещения гильз и смонтированные на одних концах продольных тяг ролики, взаимодействующие с установленными в средней части устройства упорами, и прикаточные ролики, закрепленные на сегментных пластинах вспомогательных барабанов,согласно изобретению, закрепленные по торцам устройства упоры выполнены со ступенчатой рабочей поверхностью, разница диаметров ступеней которых выбрана равной сумме удвоенного диаметра прикаточного ролика и разницы диаметров сборочных барабанов в разжатом и сжатом положения-х, причем ступени соединены между собой переходными участками, а .механизм для радиального разжима основных сборочных барабанов снабжен продольными балками для установки на них сегментных-пластин и установенными на пустотелом приводном алу втулками с конической поверхостью, связанными с приводом их еремещения и взаимодействующими с родольными балками.

Цель достигается также тем, то установленные в средней части CтpoйcтJla упоры выполнены со ступенатой рабочей поверхностью, разница иаметров ступеней которой выбрана авной разнице диаметров сборочных барабанов в разжатом и сжатом полоениях, причем ступени соединены между собой переходными наклонными участками.

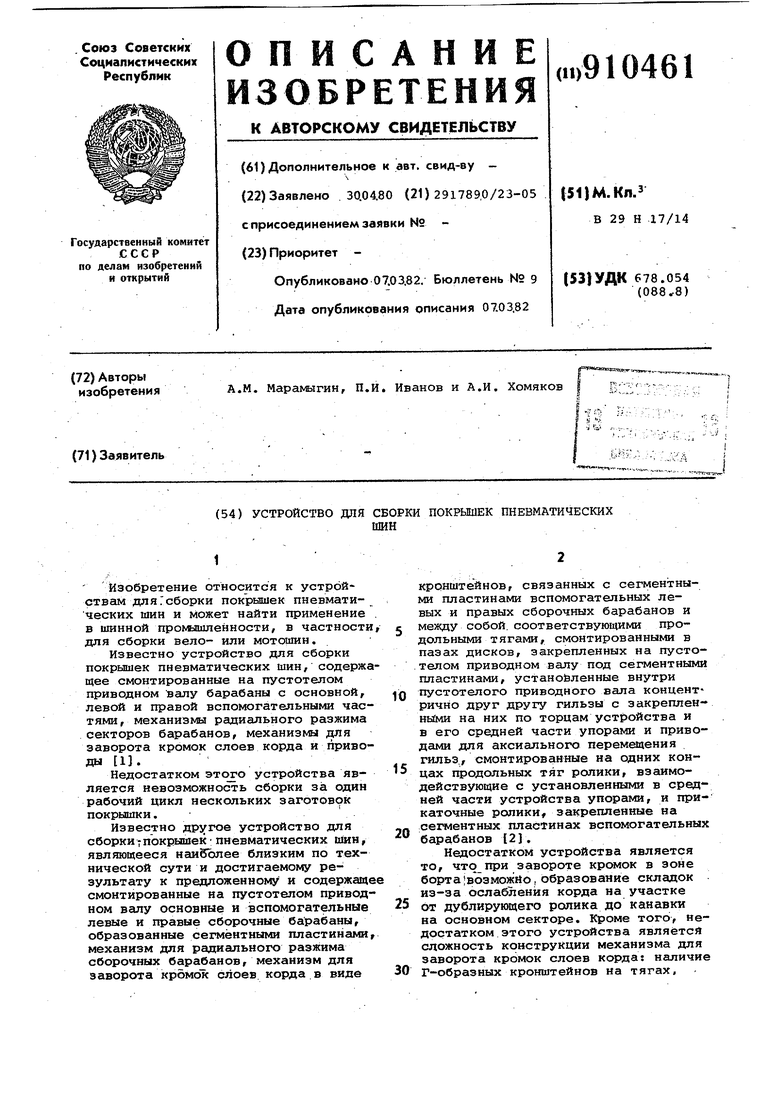

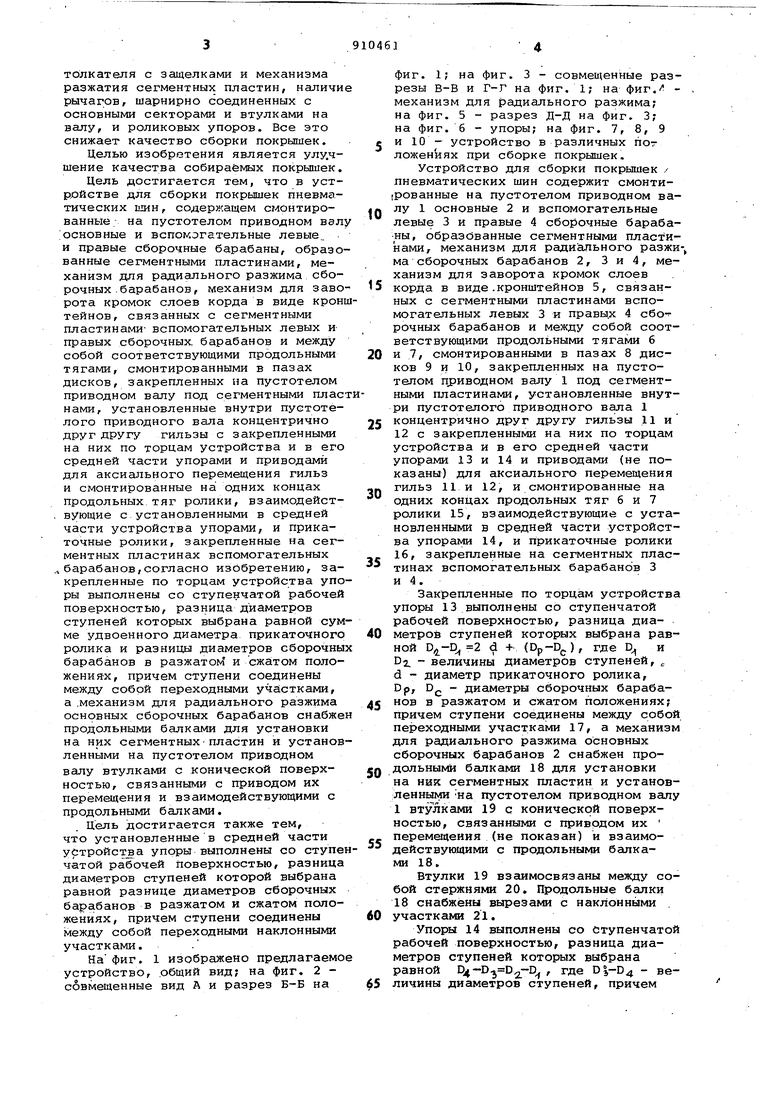

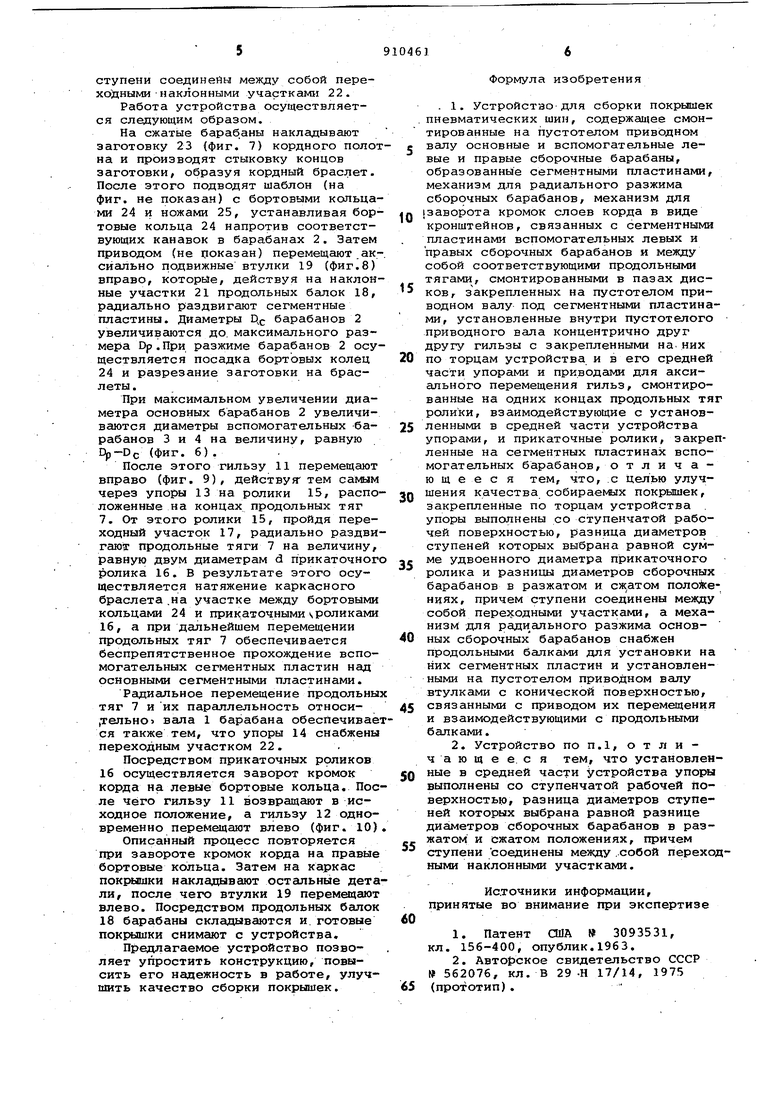

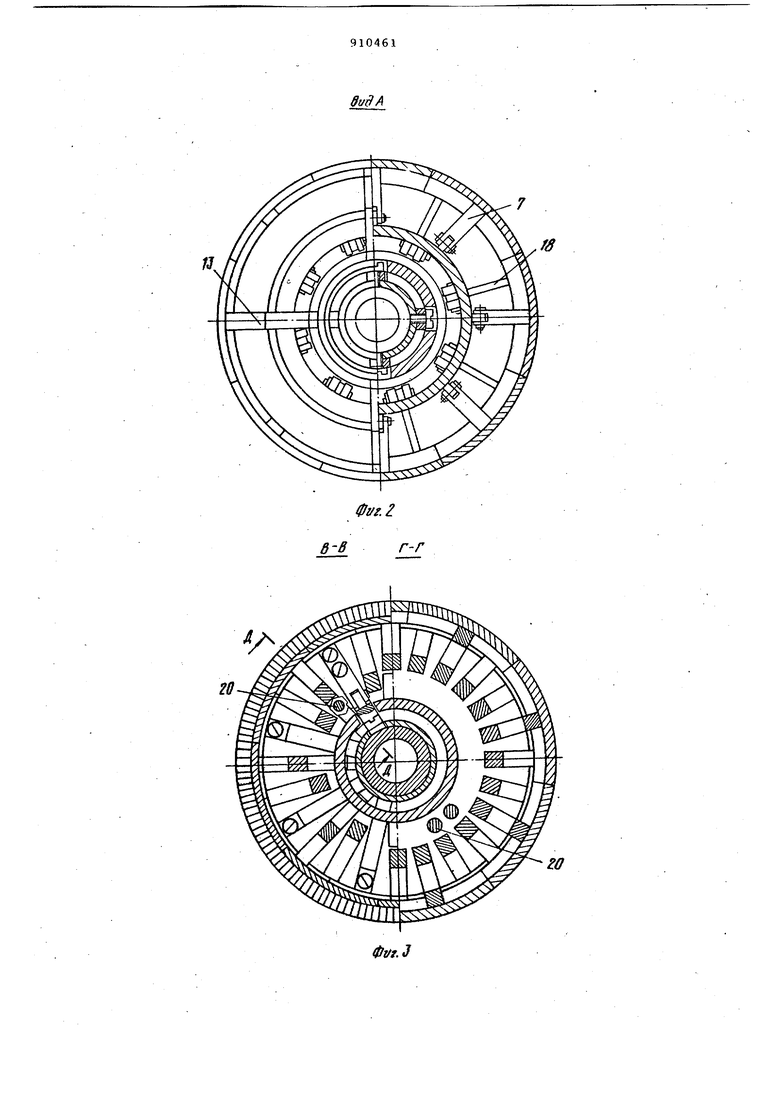

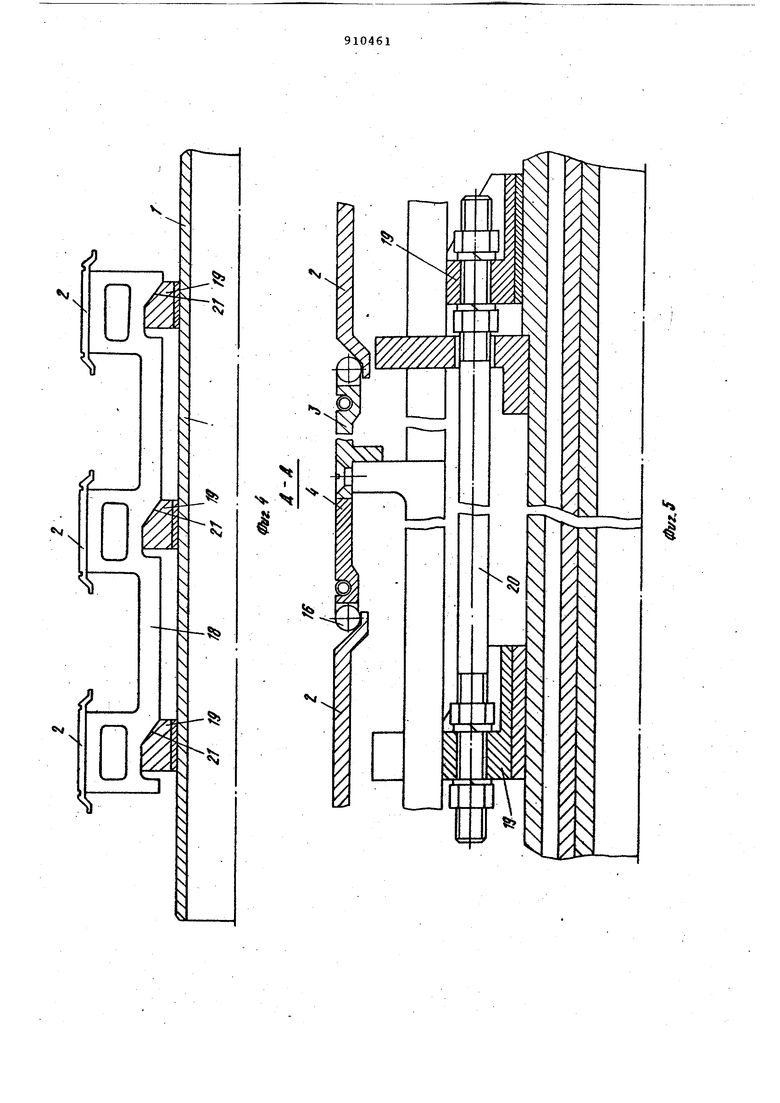

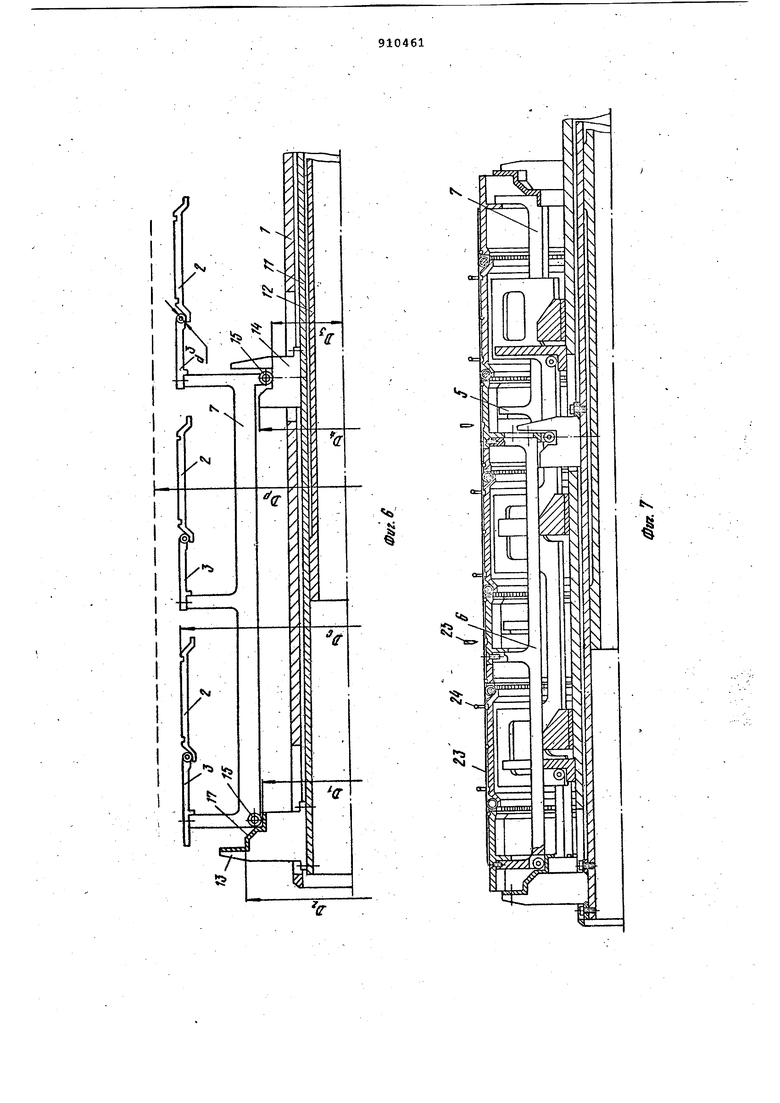

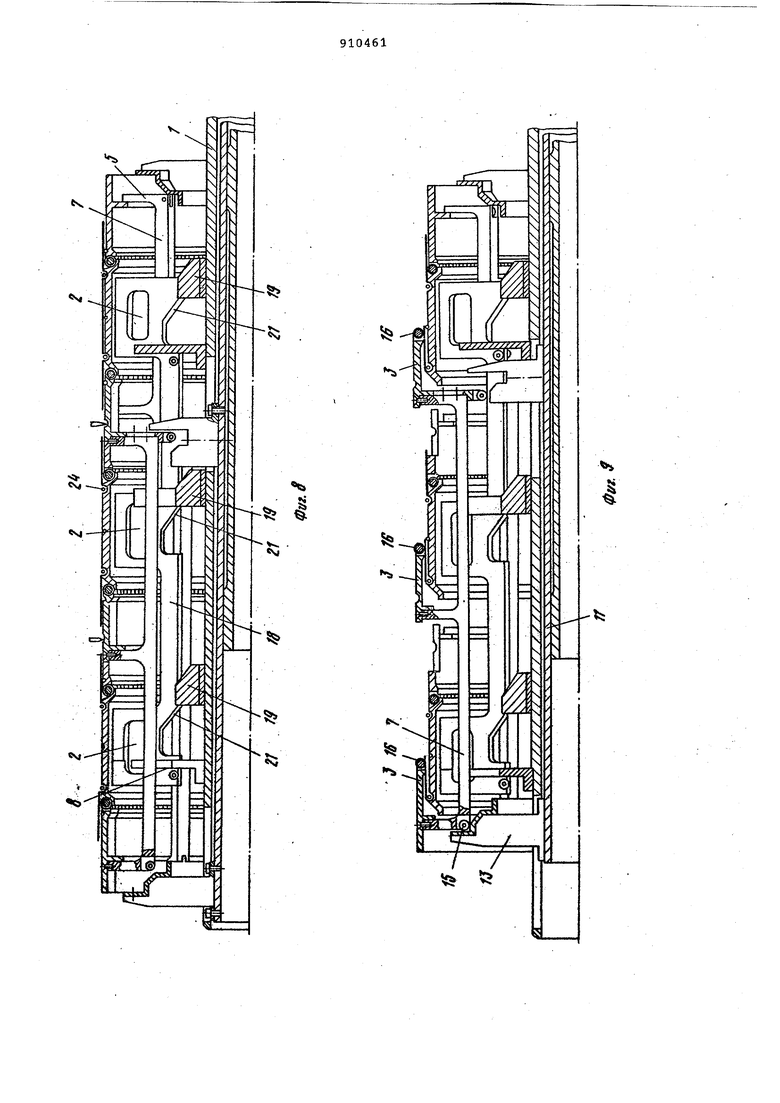

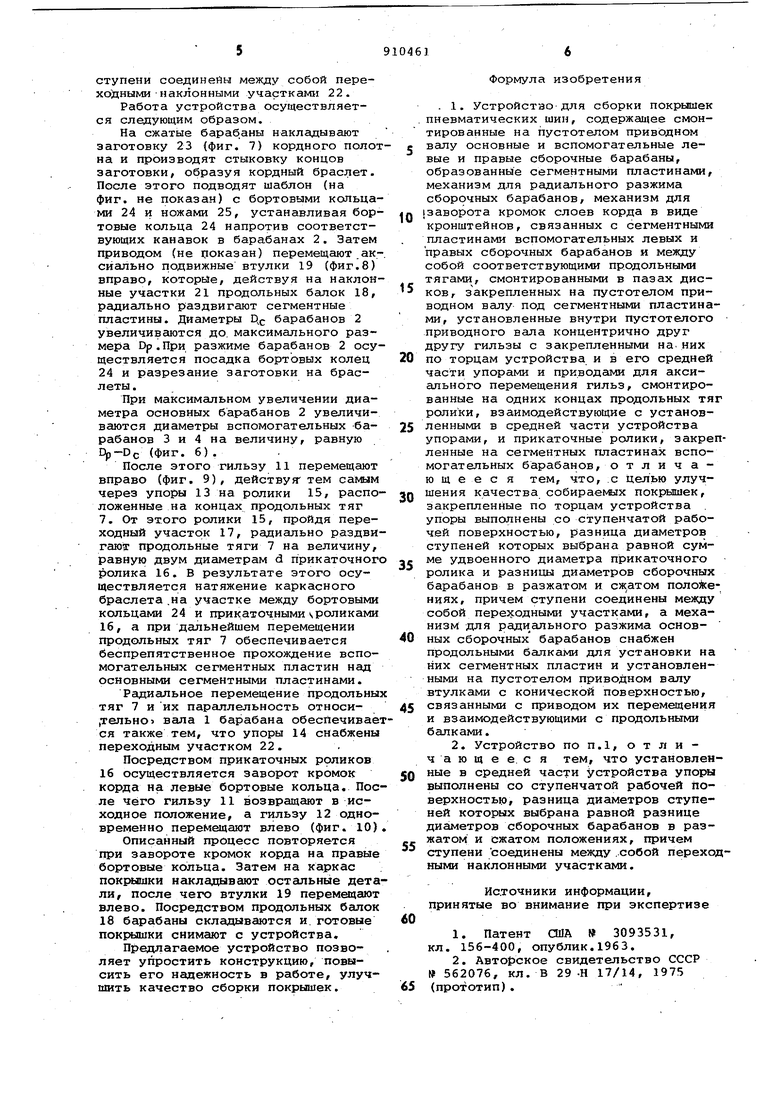

На фиг. 1 изображено предлагаемое устройство, .общий вид; на фиг. 2 совмещенные вид А и разрез Б-Б на

фиг. 1; на фиг. 3 - совмещенные разрезы В-В и Г-Г на фиг. 1; на фиг. механизм для радиального разжима; на фиг. 5 - разрез Д-д на фиг. 3; на фиг. б - упоры; на фиг. 7, 8, 9 и 10 - устройство в различных пот ложениях при сборке покрышек.

Устройство для сборки покрышек / пневматических шин содержит смонтированные на пустотелом приводном валу 1 основные 2 и вспомогательные левые 3 и правые 4 сборочные барабаны, образованные сегментными пластинами, механизм для радиального разжима сборочных барабанов 2, 3 и 4, механизм для заворота кромок слоев корда в виде.кронштейнов 5, связанных с сегментными пластинами вспомогательных левых 3 и правы.х 4 сборочных барабанов и между собой соответствующими продольными тягами 6 и 7, смонтированными в пазах 8 дисков 9 и 10, закрепленных на пустотелом приводном валу 1 под сегментными пластинами, установленные внутри пустотелого приводного вала 1 концентрично друг другу гильзы 11 и 12 с закрепленными на них по торцам устройства и в его средней части упорами 13 и 14 и приводами (не показаны) для аксиального перемещения гильз 11 и 12, и смонтированные на одних концах продольных тяг б и 7 ролики 15, взаимодействующие с установленными в средней части устройства упорами 14, и прикаточные ролики 16, закрепленные на сегментных пластинах вспомогательных барабанов 3 и 4.

Закрепленные по торцам устройства упоры 13 выполнены со ступенчатой рабочей поверхностью, разница диаметров ступеней которых выбрана равной d + (Dp-Dj.), где D, и Dj, - величины диаметров ступеней, ,. d - диаметр прикаточного ролика. Dp, Dj, - диаметры сборочных барабанов в разжатом и сжатом положениях; причем ступени соединены между собой переходными участками 17, а механизм для радиального разжима основных сборочных барабанов 2 снабжен продольными балками 18 для установки на НИК сегментных пластин и установленными на пустотелом приводном валу 1 втулками 19 с конической поверхностью, связанными с приводом их переметдеиия (не показан) и взаимодействующими с продольными балками 18.

Втулки 19 взаимосвязаны между собой стержнями 20. Продольные балки 18 снабжены вырезами с наклонными участками 21.

Упоры 14 выполнены со Ступенчатой рабочей поверхностью, разница диаметров ступеней которых выбрана равной D -D D2-Dj , где D|-D4 - величины диаметров ступеней, причем

ступени соединены между собой переходными-наклонными участками 22.

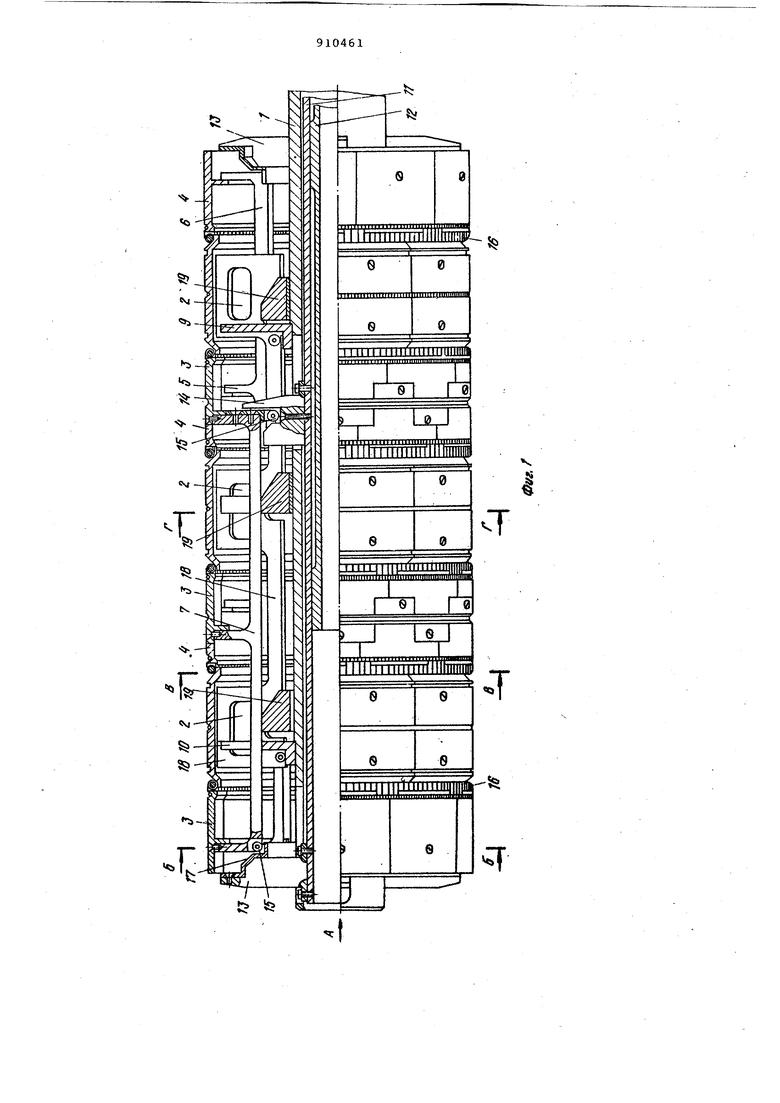

Работа устройства осуществляется следующим образом.

На сжатые бараб.аны накладывают заготовку 23 фиг. 7) кордного полотна и производят стыковку концов заготовки, образуя кордный браслет. После этого подводят шаблон (на фиг. не показан) с бортовыми кольцами 24 и ножами 25, устанавливая бортовые кольца 24 напротив соответствующих канавок в барабанах 2. Затем приводом (не доказан) перемещают.аксиально подвижные втулки 19 (фиг.8) вправо, которые, действуя на наклонные участки 21 продольных балок 18, радиально раздвигают сегментные пластины. Диаметры Ц барабанов 2 увеличиваются до. максимального размера Вр.При разжиме барабанов 2 осуществляется посадка бортовых колец 24 и разрезание заготовки на браслеты.

При максимальном увеличении диаметра основных барабанов 2 увеличиваются диаметры вспомогательных барабанов 3 и 4 на величину, равную (фиг. 6) .

После этого гильзу 11 перемещают вправо (фиг. 9), действуятем самым через упоры 13 на ролики 15, расположенные на концах продольных тяг 7. От этого ролики 15, пройдя переходный участок 17, радиально раздвигают продольные тяги 7 на величину, равную двум диаметрам d прикаточног ролика 16. В результате этого осуществляется натяжение каркасного браслета .на участке между бортовыми кольцами 24 и прикаточными роликами 16, а при дальнейшем перемещении продольных тяг 7 обеспечивается беспрепятственное прохождение вспомогательных сегментных пластин над Основными сегментными пластинами.

Радиальное перемещение продольны тяг 7 и их параллельность относи,тельно5 вала 1 барабана обеспечиваеся также тем, что упоры 14 снабжены переходным участком 22. .

Посредством прикаточных ррликов 16 осуществляется заворот кромок корда на левые бортовые кольца. После чего гильзу 11 возвращают в исходное положение, а гильзу 12 одновременно перемещают влево (фиг. 10)

Описанный процесс повторяется при завороте кромок корда на правые бортовые кольца. Затем на каркас покрышки накладывают остальные детали, после чего втулки 19 перемещают влево. Посредством продольных балок 18 барабаны складываются и готовые покрышки снимают с устройства.

Предлагаемое устройство позволяет упростить конструкцию, повысить его надежность в работе, улучшить качество сборки покрышек.

Формула изобретения

. 1. Устройство для сборки покрышек пневматических шин, содержащее смонтированные на пустотелом приводном валу основные и вспомогательные левые и правые сборочные барабаны, образованные сегментными пластинами, механизм для радиального разжима сборочных барабанов, механизм для 1заворота кромок слоев корда в виде

0 кронштейнов, связанных с сегментными пластинами вспомогательных левых и правых сборочных барабанов и между собой соответствующими продольными тягами, смонтированными в пазах дис5ков, закрепленных на пустотелом приводном валу под сегментными пластинами, установленные внутри пустотелого приводного вала концентрично друг другу гильзы с закрепленными на.них

0 по торцам устройства и в его средней части упорами и приводами для аксиального перемещения гильз, смонтированные на одних концах продольных тяг ролики, взаимодействующие с установленными в средней части устройства

5 упорами, и прикаточные ролики, закрепленные на сегментных пластинах вспомогательных барабанов, о т л и ч а ю щ е е с я тем, что, .с целью улучшения качества собираекых покрышек,

0 закрепленные по торцам устройства . упоры выполнены со ступенчатой рабочей поверхностью, разница диаметров ступеней которых выбрана равной сумме удвоенного диаметра прикаточного

5 ролика и разницы диаметров сборочных барабанов в разжатом и поло кениях, причем ступени соединены между собой перез одными участками, а механизм для радикального разжима основ0ных сборочных барабанов снабжен продольными балками для установки на них сегментных пластин и установленными на пустотелом приводном валу втулками с конической поверхностью, связанными с приводом их перемещения

5 и взаимодействующими с продольными балками.

2. Устройство по П.1, отличаю щ е е с я тем, что установленные в средней части устройства упоры

0 выполнены со ступенчатой рабочей поверхностью, разница диаметров ступеней которых выбрана равной разнице диаметров сборочных барабанов в разжатом и сжатом положениях, причем

5 ступени соединены между.собой переходными наклонными участками.

Источники информации, принятые во внимание при экспертизе

0

1.Патент ША 3093531, кл. 156-400, опублик.1963.

2.Авторское свидетельство СССР № 562076, кл. В 29 -Н 17/14, 1975

5 (прототип).

V.

К

Л

Ч S

V//////////ч -ч@

Si.

F-

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для сборки покрышек пневматических шин | 1983 |

|

SU1102682A1 |

| Устройство для сборки покрышек пневматических шин | 1984 |

|

SU1361880A1 |

| Устройство для сборки покрышек пневматических шин | 1988 |

|

SU1599244A1 |

| Устройство для сборки покрышек пневматических шин | 1978 |

|

SU717851A1 |

| Устройство для сборки покрышек пневматических шин | 1975 |

|

SU562076A1 |

| Устройство для сборки покрышек пневматических шин | 1988 |

|

SU1680566A2 |

| Устройство для сборки покрышек пневматических шин | 1977 |

|

SU1521609A1 |

| Барабан для сборки покрышек пневматических шин | 1971 |

|

SU439125A1 |

| Устройство для сборки покрышек пневматических шин | 1976 |

|

SU616150A1 |

| Устройство для сборки покрышек пневматических шин | 1979 |

|

SU788570A1 |

Авторы

Даты

1982-03-07—Публикация

1980-04-30—Подача