Изобретение относится к устройствам для сборки покрышек, пневматических шин, например вело-, мотопокрышек, и может быть применено в шинной промышленности.

Целью изобретения является повышение качества собираемых покрышек.

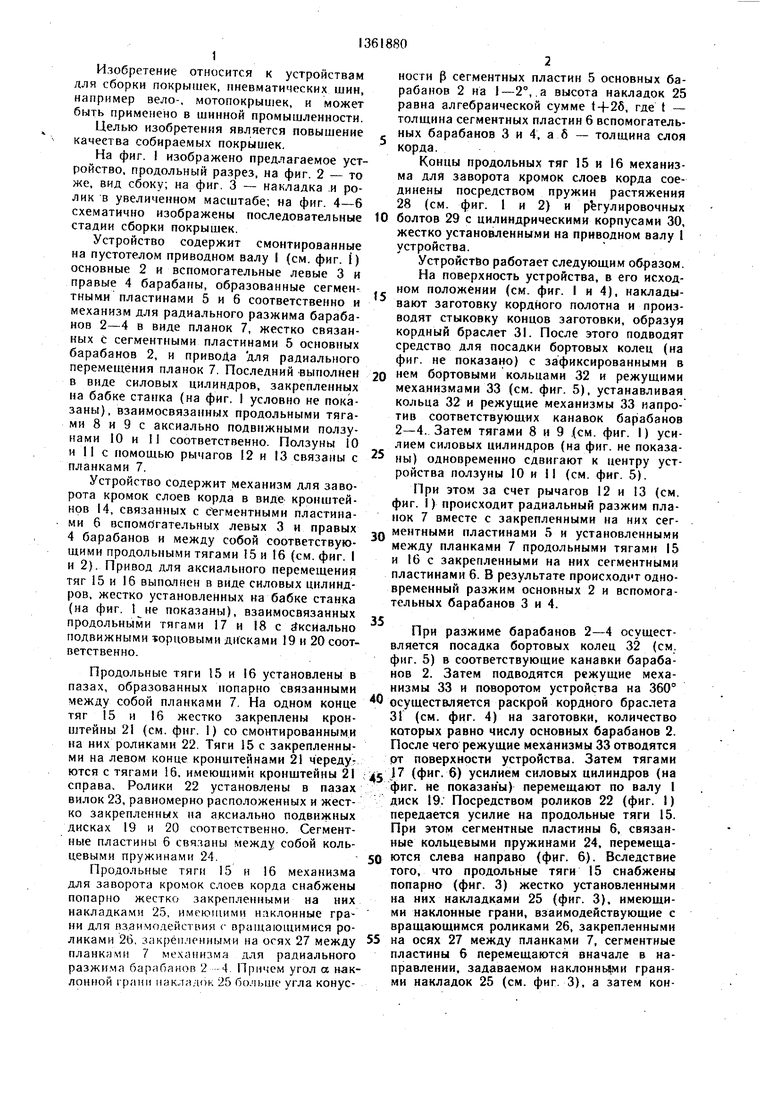

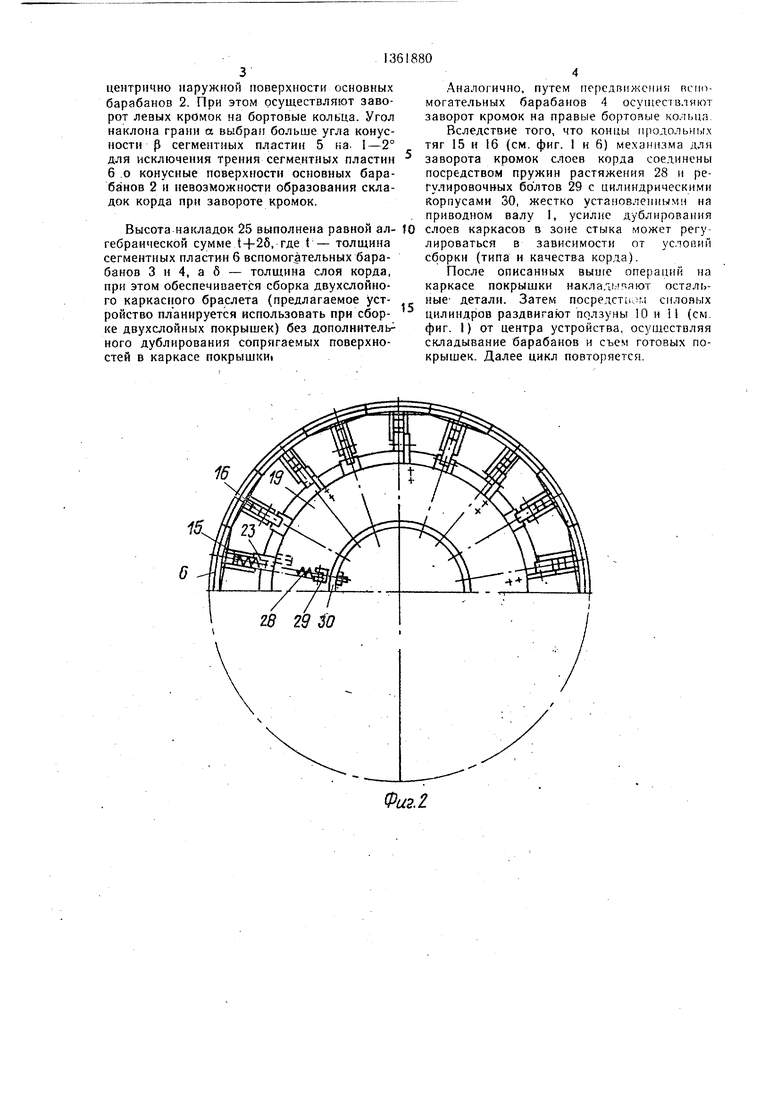

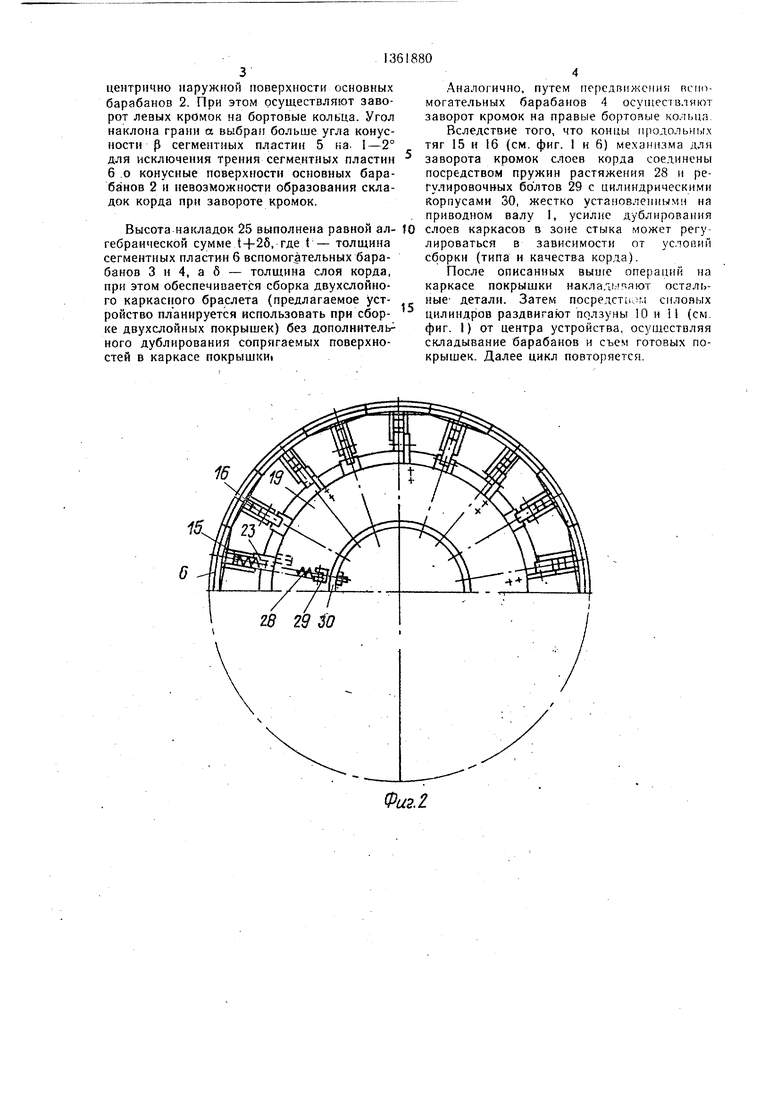

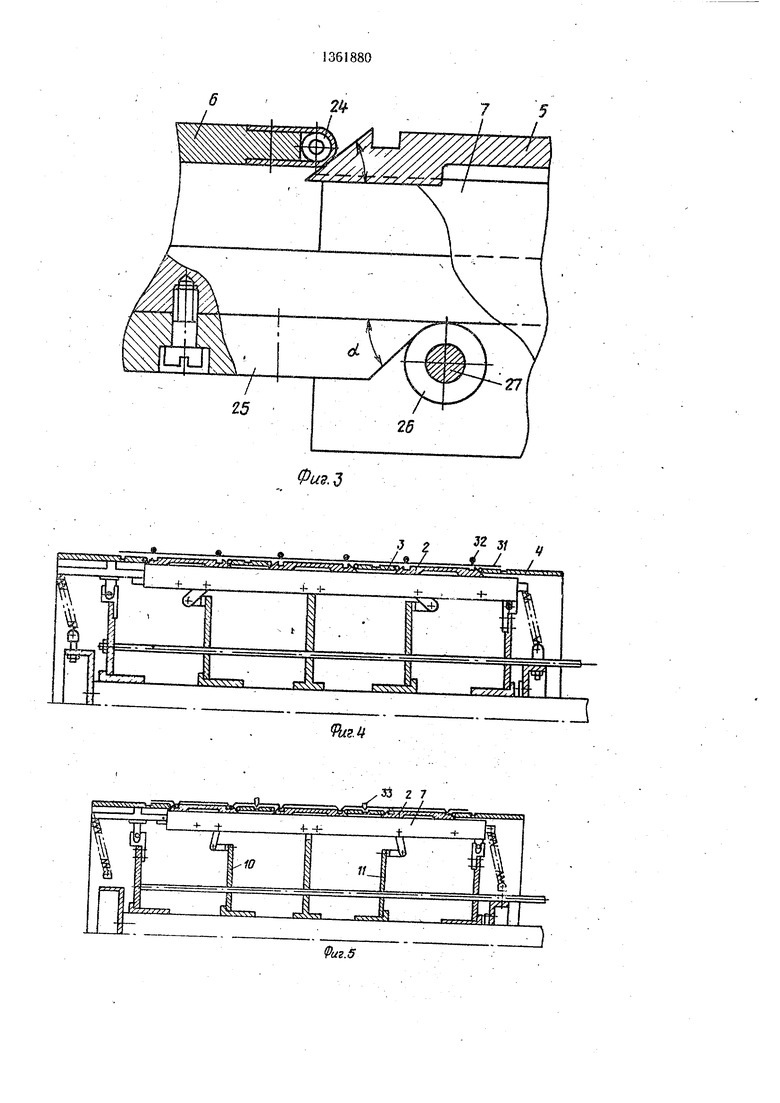

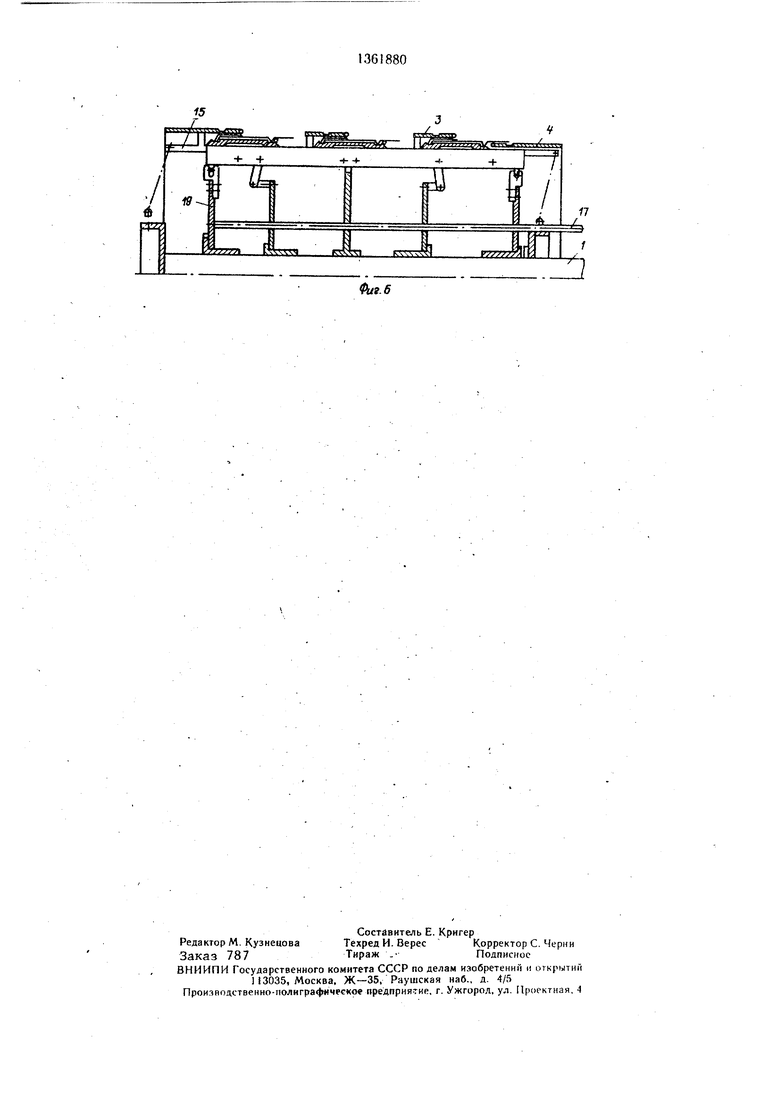

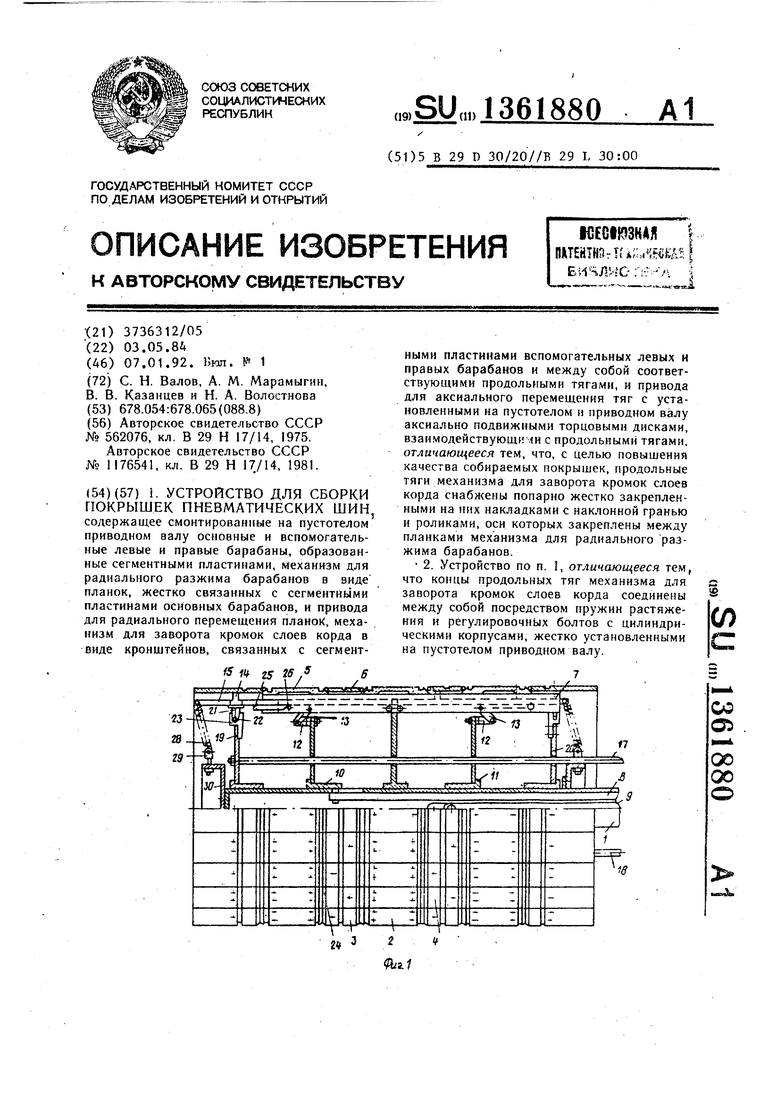

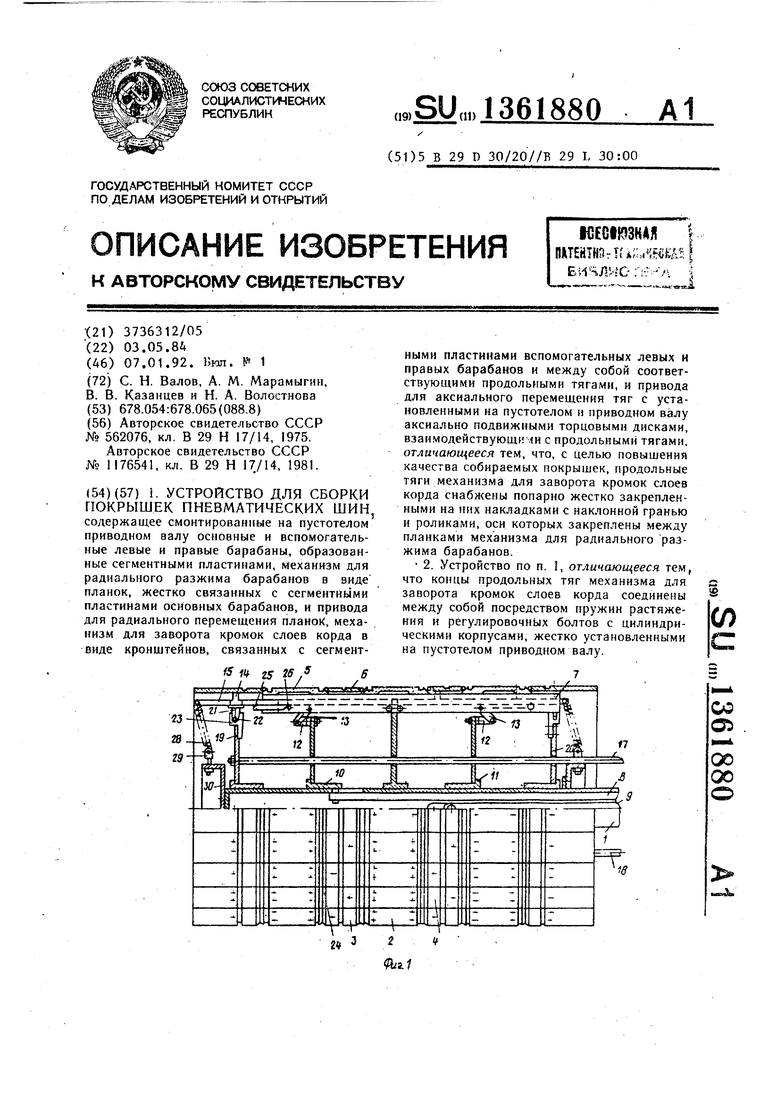

На фиг. I изображено предлагаемое устройство, продольный разрез, на фиг. 2 то же, вид сбоку; на фиг. 3 - накладка .и ролик в увеличенном масштабе; на фиг. 4-6 схематично изображены последовательные стадии сборки покрышек.

Устройство содержит смонтированные на пустотелом приводном валу I (см. фиг. ) основные 2 и вспомогательные левые 3 и правые 4 барабаны, образованные сегментными пластинами 5 и 6 соответственно и механизм для радиального разжима барабанов 2-4 в виде планок 7, жестко связанных с сегментными пластинами 5 основ1гых барабанов 2, и привода для радиального перемещения планок 7. Последний выполнен в виде силовых цилиндров, закрепленнь1х на бабке станка (на фиг. I условно не показаны), взаимосвязанных продольными тягами 8 и 9 с аксиально подвижными ползунами 10 и II соответственно. Ползуны 10 и 11 с помошью рычагов 12 и 13 связаны с планками 7.

Устройство содержит механизм для заворота кромок слоев корда в виде кронштейнов 14, связанных с сегментными пластинами 6 вспомогательных левых 3 и правых 4 барабанов и между собой соответствующими продольными тягами 15 и 16 (см. фиг. I н 2). Привод для аксиального перемещения тяг 15 и 16 выпапнен в виде силовых цилиндров, жестко установленных на бабке станка (на фиг. показаны), взаимосвязанных продольными тягами 17 и 18 с Аксиально подвижными торцовыми дисками 19 н 20 соответственно.

Продольные тяги 15 и 16 установлены в пазах, образованных Попарно связанными

15

ности р сегментных пластин 5 основных барабанов 2 на 1-2°, .а высота накладок 25 равна алгебраической сумме t-|-26, где t - толщина сегментных пластин 6 вспомогатель- ных барабанов 3 и 4, а б - толщина слоя корда.

Концы продольных тяг 15 и 16 механизма для заворота кромок слоев корда соединены посредством пружин растяжения 28 (см. фиг. 1 и 2) и регулировочных

10 болтов 29 с цилиндрическими корпусами 30, жестко установленными на приводном валу I устройства.

Устройство работает следующим образом. На поверхность устройства, в его исходном положении (см. фиг. I и 4), накладывают заготовку кордного полотна и производят стыковку концов заготовки, образуя кордный браслет 31. После этого подводят средство для посадки бортовых колец (на фиг. не показано) с зафиксированными в

20 нем бортовыми кольцами 32 и режущими механизмами 33 (см. фиг. 5), устанавливая кольца 32 и режущие механизмы 33 напротив соответствующих канавок барабанов 2-4. Затем тягами 8 и 9 .(см. фиг. I) усилием силовых цилиндров (на фиг. не показаны) одновременно сдвигают к центру устройства ползуны 10 и 11 (см. фиг. 5).

При этом за счет рычагов 12 и 13 (см. фиг. 1) происходит радиальный разжим планок 7 вместе с закрепленными на них сег,Q ментными пластинами 5 и установленными между планками 7 продольными тягами 15 и 16 с закрепленными иа них сегментными пластинами 6. В результате происходит одновременный разжим основных 2 и вспомогательных барабанов 3 и 4.

25

35

При разжиме барабанов 2-4 осуществляется посадка бортовых колец 32 (см. фиг. 5) в соответствующие канавки барабанов 2. Затем подводятся режущие механизмы 33 и поворотом устройства на 360°

между собой планками 7. На одном конце 0 осуществляется раскрой кордного браслета

3J (см. фнг. 4) на заготовки, количество которых равно числу основных барабанов 2. После чего режущие механизмы 33 отводятся от поверхности устройства. Затем тягами

ютсяст ягами 1б7имеющим и кронщтей ны 21 ;45 1 (фиг. 6) усилием силовых цилиндров (на

тяг 15 и 16 жестко закреплены кронштейны 21 (см. фиг. 1) со смонтированными на них роликами 22. Тяги 15 с закрепленными на левом конце кронштейнами 21 чередусправа. Ролики 22 установлены в пазах вилок 23, равномерно расположенных и жестко закрепленных на аксиально подвижных дисках 19 и 20 соответственно. Сегментные пластины 6 связаны между собой кольцевыми пружинами 24.

Продольные тяги 15 и 16 механизма для заворота кромок слоев корда снабжены попарно жестко закрепленными на них накладками 25, имеющими наклонные грани для нзаимодействия с вращающимися роликами 26, з;1К)е11. 1енными на осях 27 между планками 7 механизма для радиального разжима барабяноп 2-4. Причем угол а наклонной грани накладок 25 больше угла конусфиг, не показаны) перемещают по валу 1 диск 19. Посредством роликов 22 (фиг. i) передается усилие на продольные тяги 15. При этом сегментные пластины 6, связанные кольцевыми пружинами 24, перемеща50 ются слева направо (фиг. 6). Вследствие того, что продольные тяги 15 снабжены попарно (фиг. 3) жестко установленными на них накладками 25 (фиг. 3). имеющими наклонные грани, взаимодействующие с вращающимся роликами 26, закрепленными

55 на осях 27 между планками 7, сегментные пластины 6 перемещаются вначале в направлении, задаваемом наклонны.ми гранями накладок 25 (см. фиг. 3), а затем кон5

ности р сегментных пластин 5 основных барабанов 2 на 1-2°, .а высота накладок 25 равна алгебраической сумме t-|-26, где t - толщина сегментных пластин 6 вспомогатель- ных барабанов 3 и 4, а б - толщина слоя корда.

Концы продольных тяг 15 и 16 механизма для заворота кромок слоев корда соединены посредством пружин растяжения 28 (см. фиг. 1 и 2) и регулировочных

0 болтов 29 с цилиндрическими корпусами 30, жестко установленными на приводном валу I устройства.

Устройство работает следующим образом. На поверхность устройства, в его исходном положении (см. фиг. I и 4), накладывают заготовку кордного полотна и производят стыковку концов заготовки, образуя кордный браслет 31. После этого подводят средство для посадки бортовых колец (на фиг. не показано) с зафиксированными в

0 нем бортовыми кольцами 32 и режущими механизмами 33 (см. фиг. 5), устанавливая кольца 32 и режущие механизмы 33 напротив соответствующих канавок барабанов 2-4. Затем тягами 8 и 9 .(см. фиг. I) усилием силовых цилиндров (на фиг. не показаны) одновременно сдвигают к центру устройства ползуны 10 и 11 (см. фиг. 5).

При этом за счет рычагов 12 и 13 (см. фиг. 1) происходит радиальный разжим планок 7 вместе с закрепленными на них сегQ ментными пластинами 5 и установленными между планками 7 продольными тягами 15 и 16 с закрепленными иа них сегментными пластинами 6. В результате происходит одновременный разжим основных 2 и вспомогательных барабанов 3 и 4.

5

35

При разжиме барабанов 2-4 осуществляется посадка бортовых колец 32 (см. фиг. 5) в соответствующие канавки барабанов 2. Затем подводятся режущие механизмы 33 и поворотом устройства на 360°

0 осуществляется раскрой кордного браслета

45 1 (фиг. 6) усилием силовых цилиндров (на

фиг, не показаны) перемещают по валу 1 диск 19. Посредством роликов 22 (фиг. i) передается усилие на продольные тяги 15. При этом сегментные пластины 6, связанные кольцевыми пружинами 24, перемеща50 ются слева направо (фиг. 6). Вследствие того, что продольные тяги 15 снабжены попарно (фиг. 3) жестко установленными на них накладками 25 (фиг. 3). имеющими наклонные грани, взаимодействующие с вращающимся роликами 26, закрепленными

55 на осях 27 между планками 7, сегментные пластины 6 перемещаются вначале в направлении, задаваемом наклонны.ми гранями накладок 25 (см. фиг. 3), а затем концеятрнчно наружной поверхности основных барабанов 2. При этом осуществляют заворот левых кромок на бортовые кольца. Угол наклона грани а выбран больше угла конусности р сегментных пластнн 5 на. 1-2° для исключения трения сегментных пластнн б о конусные поверхности основных барабанов 2 н невозможности образования складок корда при завороте кромок.

Высота накладок 25 выполнена равной ал- гебраической сумме t+26, где t - толщина сегментных пластин б вспомогательных барабанов 3 и 4, а б - толщина слоя корда, при этом обеспечивается сборка двухслойного каркасного браслета (предлагаемое устройство планируется использовать при сборке двухслойных покрышек) без дополнитель ного дублирования сопрягаемых поверхностей в каркасе покрышкт

0

5

Аналогично, путем передвижения вспомогательных барабанов 4 осуществляют заворот кромок на правые бортопые кольца

Вследствие того, что концы продольных тяг 15 н 16 (см. фиг. 1 и 6) механизма для заворота кромок слоев корда соединены посредством пружин растяжения 28 и регулировочных болтов 29 с цилиндрическими корпусами 30, жестко установленными на приводном валу 1, усил1 е дублирования слоев каркасов в зоне стыка может регу лироваться в зависимости от условий сборки (типа и качества корда).

После описанных выше операций на каркасе покрышки наклалы яют остальные- детали. Затем посредст к:г,1 силовых цилиндров раздвигают ползуны 10 и 11 (см. фиг. I) от центра устройства, осуществляя складывание барабанов и съем готовых по- крыщек. Далее цикл повторяется.

16

23 29 0

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для сборки покрышек пневматических шин | 1980 |

|

SU910461A1 |

| Устройство для сборки покрышек пневматических шин | 1983 |

|

SU1102682A1 |

| Устройство для сборки покрышек пневматических шин | 1988 |

|

SU1599244A1 |

| Устройство для сборки покрышек пневматических шин | 1979 |

|

SU788570A1 |

| Устройство для сборки покрышек пневматических шин | 1977 |

|

SU1521609A1 |

| Устройство для сборки покрышек пневматических шин | 1985 |

|

SU1322617A1 |

| Устройство для сборки покрышек пневматических шин | 1988 |

|

SU1680566A2 |

| Устройство для сборки покрышек пневматических шин | 1975 |

|

SU562076A1 |

| СТАНОК ДЛЯ СБОРКИ ПОКРЫШЕК ИЗ УШИРЕННЫ^К СЛОЕВ КОРДА | 1972 |

|

SU358910A1 |

| Способ сборки резино-кордных оболочек и устройство для его осуществления | 1976 |

|

SU648067A3 |

Фиг. 2

Фи.д

2aQ

т

И 2 7

jsi:o S /(.

sss:

| Устройство для сборки покрышек пневматических шин | 1975 |

|

SU562076A1 |

| Солесос | 1922 |

|

SU29A1 |

| Устройство для сборки покрышек пневматических шин | 1981 |

|

SU1176541A1 |

| Солесос | 1922 |

|

SU29A1 |

Авторы

Даты

1992-01-07—Публикация

1984-05-03—Подача