Изобретение относится к области нолучення циклических диолов, в частиостн к способу иолучения гранс-циклогександиола-1,2, кото рый находит ирименение в качестве 1олупродукта в иромышленности органического синтеза, нри нроизводстве иластыасс, иластификаторов, а также используется в синтезе пирокатехина.

Известны способы получения циклических диолов иутем эиоксидировапия циклогексеиа органическими гидроперекисями при повышенной температуре в присутствии гомогепных или гетерогенных катализаторов.

Применение гомогенных катализаторов создает трудности при отделении катализатора от реакциоиной смеси, а использование такого гетерогеииого катализатора, как окись шестивалеитного молибдеиа, ие обеспечивает высокого выхода целевого продукта.

Способ получения циклогександиола-1,2 с использованием гетерогенного катализатора, приготовленного на основе молибденсодержащей керамики, также нельзя применить в промышленности.

Такой катализатор трудиодоступен, нолучается с невоспроизводимыми свойствами, (ТО сундествеино сказывается на выходе целепого продукта, который колеблется в широком интервале, кроме того, образуется много

2

побочпых продуктов - все это в целом усложняет технологический ироцесс.

По предлагаемому способу в качестве гетерогенного катализатора используют ,1егкодоступные, шнроко выпускаемые промышленностью соединения - смесь МоОз и MnSO.t или MgS04 при соотношении в вес. % МпОз .i или MgSOi, равном 5:0,1 - 1,5 в расчете на гидроиерекнсь. Катализатор рекомендуется брать в количестве 6 вес. %, считая на взятую гидроперекись.

Гидролиз окиси цпклогексена целесообразно проводить в паровой фазе при 280-320°С и скорости подачи суммы компонентов 0,1 -

0,15 Ч-1.

Окись циклогексена и воду берут в соотношении, соответствующем 3-4 объемом воды и 1 объему окиси, пропуская смесь через стеклянный или эмалированный реактор, заиолненный кварцевой насадкой. Эпокись количественно гидролизуется с образованием тронс-циклогександиола-1,2.

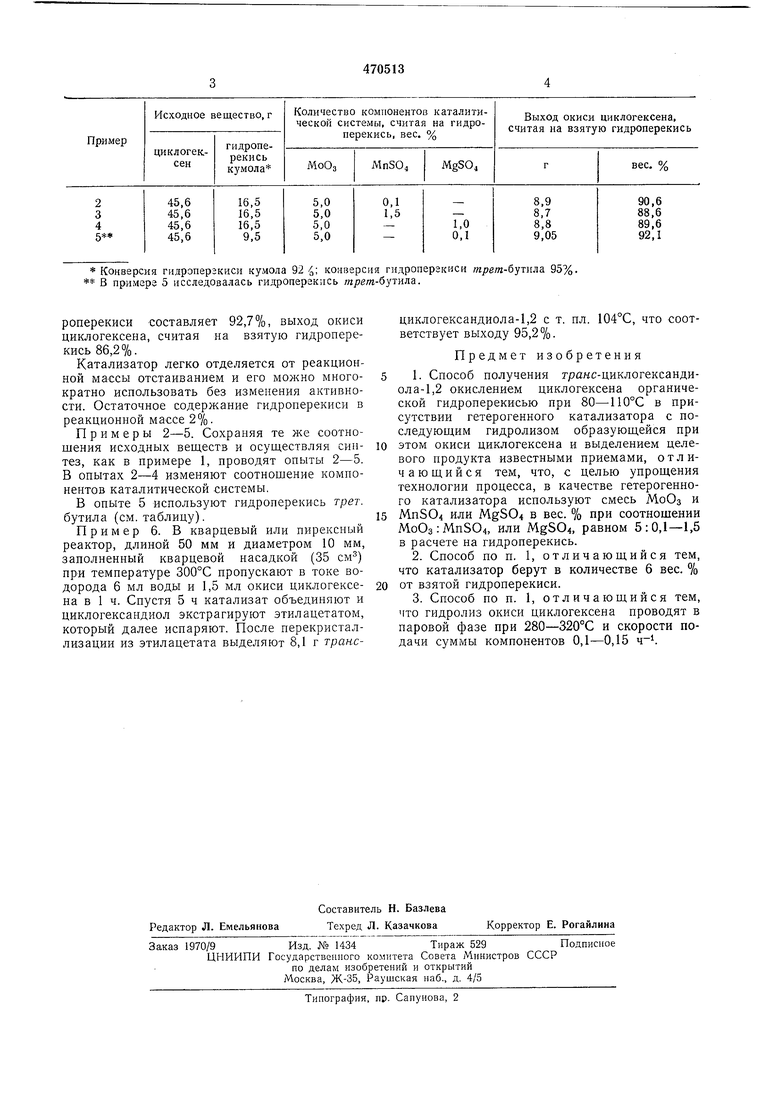

Пример 1. В реакционную колбу загружают 45,6 г циклогексена и при перемешиваиии подают 0,76 г окиси молибдена и 0,15 г сульфата марганца. Темнературу иоднимают до 78°С и затем прикапывают 16,2 г гидроперекисп кумола в течение 15-20 мии с такой скоростью, чтобы температура не поднималась выше 80°С. Через 4 ч конверсия гид Конверсия гидроперзкиси кумола 92 конверсия гидроперекиси трет-бутла 95%. В примере 5 исследовалась гидроперекись ;лре/«-бутила.

роперекиси составляет 92,7%, выход окиси циклогексена, считая на взятую гидроперекись 86,2%.

Катализатор легко отделяется от реакционной массы отстаиванием и его можно многократно использовать без изменения активности. Остаточное содержание гидроперекиси в реакционной массе 2%.

Примеры 2-5. Сохраняя те же соотношения исходных веществ и осуществляя сиптез, как в примере 1, проводят опыты 2-5. В опытах 2-4 изменяют соотношение компонентов каталитической системы.

В опыте 5 используют гидроперекись трет. бутила (см. таблицу).

Пример 6. В кварцевый или пирексный реактор, длиной 50 мм и диаметром 10 мм, заполненный кварцевой насадкой (35 см) при температуре 300°С пропускают в токе водорода 6 мл воды и 1,5 мл окиси циклогексена в 1 ч. Спустя 5 ч катализат объединяют и циклогександиол экстрагируют этил ацетатом, который далее испаряют. После перекристаллизации из этилацетата выделяют 8,1 г трансциклогександиола-1,2 с т. пл. 104°С, что соответствует выходу 95,2%.

Предмет изобретения

1. Способ получения гранс-циклогександиола-1,2 окислением циклогексена органической гидроперекисью при 80-110°С в присутствии гетерогенного катализатора с последующим гидролизом образующейся при

этом окиси циклогексена и выделением целевого продукта известными приемами, отличающийся тем, что, с целью упрощения технологии процесса, в качестве гетерогенного катализатора используют смесь МоОз и

M.nSO4 или MgSO4 в вес. % при соотношении М.оОз:Мп5О4, или MgSO4, равном 5:0,1-1,5 в расчете на гидроперекись.

2.Способ по п. 1, отличающийся тем, что катализатор берут в количестве 6 вес. %

от взятой гидроперекиси.

3.Способ по п. 1, отличающийся тем, что гидролиз окиси циклогексена проводят в паровой фазе при 280-320°С и скорости подачи суммы компонентов 0,1-0,15 ч-Ч

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения окиси циклогексена | 1980 |

|

SU910629A1 |

| Способ получения 4-тетрабутилпирокатехина | 1975 |

|

SU602490A1 |

| СПОСОБ ПОЛУЧЕНИЯ а-ГЛИКОЛЕЙ | 1971 |

|

SU320993A1 |

| Способ получения циклогексадиена-1,3 или метилциклогексадиенов-1,3 | 1983 |

|

SU1133253A1 |

| Способ получения окисей олефинов | 1970 |

|

SU370871A1 |

| Способ получения -гидроперекиси циклогексенила | 1976 |

|

SU592135A1 |

| СПОСОБ ОЧИСТКИ ПРОМЫШЛЕННЫХ ГАЗОВЫХ ВЫБРОСОВ | 2000 |

|

RU2171706C1 |

| Способ получения фенола и ацетона | 1977 |

|

SU687062A1 |

| Способ получения эпоксидированных алифатических или циклоалифатических углеводородов | 1974 |

|

SU529807A3 |

| СПОСОБ ОЧИСТКИ ПРОМЫШЛЕННЫХ ГАЗОВЫХ ВЫБРОСОВ | 1999 |

|

RU2159666C1 |

Авторы

Даты

1975-05-15—Публикация

1973-10-04—Подача