(54) ПОЛИМЕРНАЯ КОМПОЗИЦИЯ

| название | год | авторы | номер документа |

|---|---|---|---|

| Полимерная композиция | 1977 |

|

SU642340A1 |

| Клеевая композиция | 1979 |

|

SU852927A1 |

| Эпоксидная композиция | 1980 |

|

SU896032A1 |

| ЭПОКСИДНАЯ КОМПОЗИЦИЯ | 2023 |

|

RU2828117C1 |

| Эпоксидное связующее | 2020 |

|

RU2754399C1 |

| ЭПОКСИДНОЕ СВЯЗУЮЩЕЕ ДЛЯ АРМИРОВАННЫХ ПЛАСТИКОВ | 2000 |

|

RU2178430C2 |

| КОНСТРУКЦИОННЫЙ ПЛЁНОЧНЫЙ КЛЕЙ ПОНИЖЕННОЙ ГОРЮЧЕСТИ | 2022 |

|

RU2803988C1 |

| Композиция | 1975 |

|

SU551350A1 |

| Токопроводящая клеевая композиция | 1989 |

|

SU1657522A1 |

| ГИБРИДНОЕ СВЯЗУЮЩЕЕ ДЛЯ ПОЛУЧЕНИЯ ТЕПЛО-ХИМИЧЕСКИ СТОЙКОГО ПРЕСС-МАТЕРИАЛА И ПРЕСС-МАТЕРИАЛ НА ЕГО ОСНОВЕ | 2018 |

|

RU2674202C1 |

t- Изобретение относится к области получения полимерш 1Х композишш, которые могут быть использованы для. приготовления заливочных и пропиточных компаундов, связующих для стеклопластиков, клеев.

Известна полимерная композиция, включаю щая эпоксидную смолу и полихлорфосфазен (до 66%) в сочетании с традищюнными отвердителями, например ангидридами дикарбоновых кислот 1.

Недостатком известной композиции явля- , ются- малая жизнеспособность, шзкие теплостойкость и прочность и повышенная хруп: кость.

Наиболее близким по технической сущности и достигаемому результату из известных решений является полимерная композиция, включающая зпоксидную смолу, отвердитель - изооктиловые эфиры полифосфазенов и соотвердитель резорцин 21.

Недостатком указадаой композиции является 1шз1кая теплостойкость.

Цель, изобретения - повышение теплостой/кости.

Цель дости ется тем, что полимерная композиция, включаннцая эпоксидную смолу, отвердитель - изооктяловые эфиры полифосфа-1 венов и соотвершггель.в качестве соотвердителя содержит линейный полнхлорфосфазен при следующем соотношении компонентов, мас.ч.:

:Эп(жсидная смола 100

Изооктиловые эфиры полифосфазенов10-25

10

Линейный полихлорфосфазен10-15Линейные полихлорфосфазены (ПХФ) отвечают общей формуле, где 3-17.

Изооктиловые эфиры полифосфазенов (ПФ)

IS представляют собой технический продукт марки П2ЭГФНК (ТУ-95-104-72).

Получение композиций осуществляют следующим образом.

Смешивают линейные ПХФ и изооктиловые

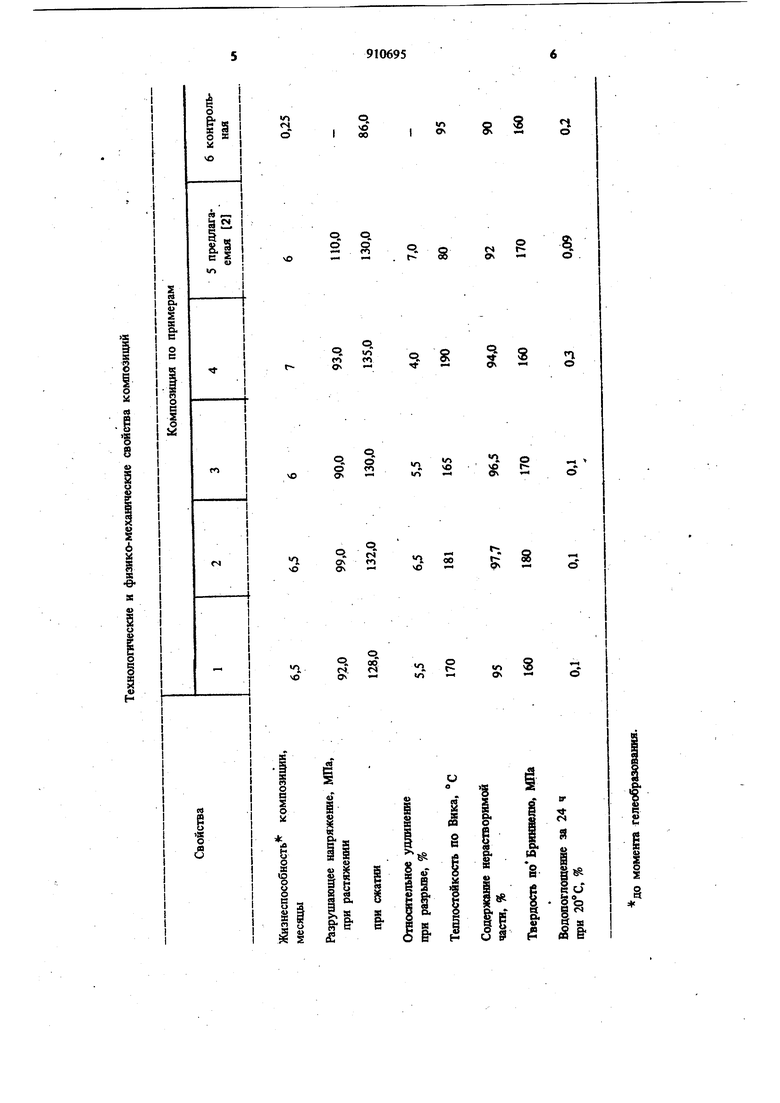

20 эфиры ПФ в определенном соотношении, затем добавляют в разогретый до 90-100° С эпокощкый олигомер н при этой температуре перемешивают 30-60 мин. Полученную прозрачную массу отфильтровывают - от механических примесей, а перед отверждением на куумируют. Композиции представляют собой от желтого до коричневого цвета прозрачные MOJ кости с вязкостью40-680 П при 25° С в зависимости от типа зпоксидного олигомера и сроком хранения 6-7 месяцев. Отверждение композиций проводят в интервале температур 140-180° С в зависимости от типа смолы и наличия в ее составе катализаторов отверждения, например бензимидазо ла, для ускорения и снижения температуры процесса отверждения. Полученжге материалы представляют собой твердые, неплавкие вещества с содержанием нерастворимой части 94-98%. Пример 1. 15 мас.ч. линейного ПХ смешивают с 10 мас.ч. изосжтилового эфира ПФ, а затем полученную смесь добавляют в 100 мас.ч. расплавленной эпоксидной резор циновой смолы марки РЭС-3 с содержанием эпоксидных групп 33%. Далее КОМПОЗИЦИЕО перемешивают при 90° С до получения однородной прозрачной массы, а затем после фильтрования выливают в горячую форму и огверждают при 160°С 10 ч, при 180° С 5 ч. Получают коричневый прозрачный образец с содержанием нерастворямсж части 95%. Пример 2. 10 мас.ч линейного ПХФ смешивают с 20 мас.ч. изооктилового зфира ПФ и совмещают со 100 мас.ч. эпоксн резорциновой смолы марки РЭС-3, содержащей 33% эпоксидных трупп. Затем при 90- 95° С перемешивают 40 мин до получения прозрачной композиции и выливают в горячую форму для огверждения при ISOC 15 ч, при 180° С 5 ч. Получают коричневый прозрачный образец с содержанием нерастворимой части 97,7%. Пример 3. 15 мас.ч. линейного ПХФ смешивают с 25 мас.ч. изооктилового эфира ПФ и совмещают со. 100 мас.ч. эпоксирезорциновой смолы марки РЭС-3, содер-, жащей 33% эпоксидных групп. Перемешивают при 100° С в течение 1 ч и отверждают по режиму, описанному в примере 2. Ползчают коричневый образец с содержанием нерастворимой части 96,5%. Пример 4. 10 мас.ч. линейного ПХФ смешивают с 20 мас.ч. изооктилового эфира ПФ и перемешивают со 100 мас.ч. циклоалифаточеской эпоксидной смолы марки УП-650Т, содержащей 38% эпоксидных групп. Затем выдерживают при 90° С в течение 30 мин. В полученную прозрачную композицию желтого цвета добавляют 0,3 мас.% бензимидазола, тщательно перемешивают, вакуумируют и заливают в форму. Отверждение проводят при 140° С 5 ч, при 160° С 10 ч. твердый материал с содержанием нерастворимой части 94%. Пример 5 (прототип). 100 мас.ч. эпокотрезорциновой смолы марки РЭС-3 с содержанием эпоксидных групп 33,45% смешивают при 140° С с 15 мас.ч. резорцина и 15 мас.ч. П2ЭГФНК в течение 20-30 мин до получеш1я однородной массы и огверждают при 180° С 15 ч. Получают твердый прозрачный материал коричневого цвета. Пример 6 (контрольный). 15 мас.ч. линейного }Ю1шсого полихлорфосфазена постепенно добавляют к 100 мас.ч. эпоксирезорциновой смолы марки РЭС-3 с содержанием эпоксидных групп 33,45%. Смесь заливают в форму и затем помещают в термостат, где отверждают 16 ч при 120° С. Получают твердый коричневый пористый образец. Технологические характеристики компози1ШЙ и физико-механические свойства отвержденных материалов представлены в таблице.

При увеличении или уменьшении количеств полифосфазенов за пределы, ограниченные формулой изобретения, соответственно либо ,с1шжаетСя теплостойкость, либо ухудшается совместимость олигомеров при одновременном уменьш)ении показателей прочности и теплостойкости.

Как видно из таблицы технологических и физико-механических свойств зпоксидных материалов, композиция с нзооктил ым

эфиром ПФ и резорцином (прототип) имеет ясйзнеспособность 6 месяцев, но низкую теплостойкость - композиция с линейными (контрольная) ПХФ - низкую жизнеспособность - 0,25 месяцев и теплостойкость . Только при использовании в составе ко шозиции изооктилового эфира ПФ совместно с . линейными ПХФ при содержаний последгах не более 15 мае. ч. теплостойкость эпоксидного материала повышается приблизительно в 2 раза при сохранешш длительной жизнеспособности композиции и высоких прочностных показателей..

Таким образом, получен материал с повышенной теплостойкостью, высокой прочностью и значительным относительным удлинением, способный длительно храниться при комнатной температуре в неотвержденном состоянии.

Такой материал может быть использован в различных областях техники, и прежде всего для получения высокопрочных армированных пластиков конструкционного назиаче,ния.

Формула изобретения

Полимерная композиция, включающая эпоксидную смолу, отвердитель - изооктилрвые эфиры полифосфаэенов и соотвердитель, отличающаяся тем, что, с целью повышения теплостойкости, в качестве соотзердителя она содержит линейный полИ хлорфосфазен при следующем соотношении компсшентов, мас.ч.:

Эпоксидная смола100

Изооктиловые эфиры

полифосфазенсж10-25

Линейный полихлор- ..

фосфазен10-15

инфс мации,

принятые во внимание при экспертизе

Авторы

Даты

1982-03-07—Публикация

1980-07-03—Подача