(З) УСТАНОВКА ДЛЯ ЗАКАЛКИ ИЗДЕЛИЙ

| название | год | авторы | номер документа |

|---|---|---|---|

| Закалочный бак | 1972 |

|

SU483442A1 |

| Устройство для термической обработки длинномерных прокатных изделий круглого сечения | 1991 |

|

SU1792986A1 |

| Устройство для закалки листов | 1977 |

|

SU707983A1 |

| Устройство для закалки колец | 1974 |

|

SU655733A1 |

| Установка для закалки деталей | 1978 |

|

SU789595A1 |

| УСТАНОВКА ДЛЯ ЗАКАЛКИ ИЗДЕЛИЙ | 1969 |

|

SU234435A1 |

| Поточная линия для изготовления деталей типа тел вращения | 1980 |

|

SU1016210A1 |

| АВТОМАТИЧЕСКИЙ УКЛАДЧИК СТАЛЬНЫХ ХОЛОДНОГНУТЫХ ПРОФИЛЕЙ ТИПА П И С | 2024 |

|

RU2828529C1 |

| Установка для вакуумной термообработки длинномерных изделий | 1981 |

|

SU992977A1 |

| Устройство для закалки колец | 1981 |

|

SU1006517A1 |

I

Изобретение относится к автоматизации закалочного оборудования в термических цехах машиностроительных предприятий.

Известна установка для закалки изделий, содержащая закалочный бак, склиз, механизм опускания и подъема 1 .

Однако такая установка, особенно для изделий большой массы, не обеспечивает качественной закалки, так как при опускании изделия в закалочную среду образуется паровая рубашка, ухудшающая интенсивность отбора тепла и снижающая качество закалки.

Наиболее близкой к предлагаемой является установка для закалки изделий, содержащая закалочный бак со склизом, механизм опускания и меха низм подъема, включающий подвижный и неподвижный элементы 2.

Однако данная установка не обеспечивает качественной закалки, так как образующаяся вокруг изделия паровая рубашка снижает интенсивность его охлаждения, а непосредственный контакт нагретого изделия с неподвижным и подвижным элементами механизма переноса приводит к появлению пятнистости по твердости и, следовательно, не обеспечивает высокого качества и вызывает брак по термообработке.

Целью изобретения является повышение качества закалки изделия.

Указанная цель достигается тем, что в установке для закалки изделий, содержащей бак со склизом, механизм опускания и механизм подъема изделий, включающий подвижный и неподвижный элементы, неподвижный элемент механизма подъема выполнен .в виде попарно расположенных по длине опорных роликов с приводом их вращения.

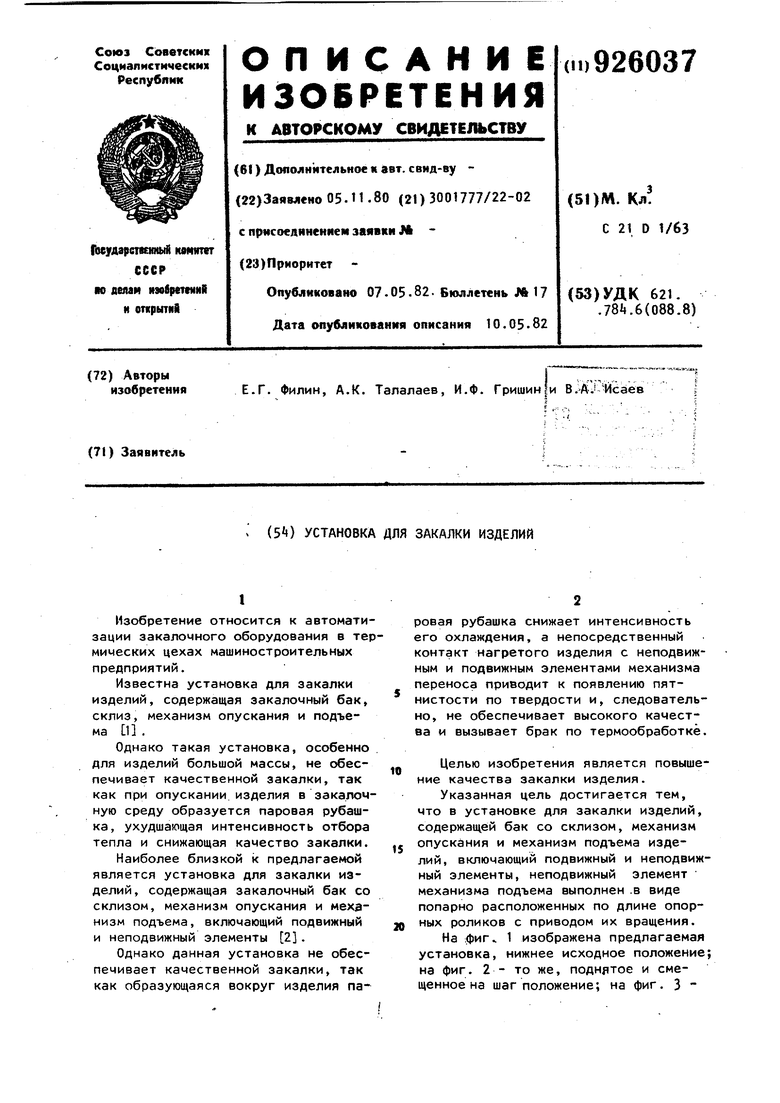

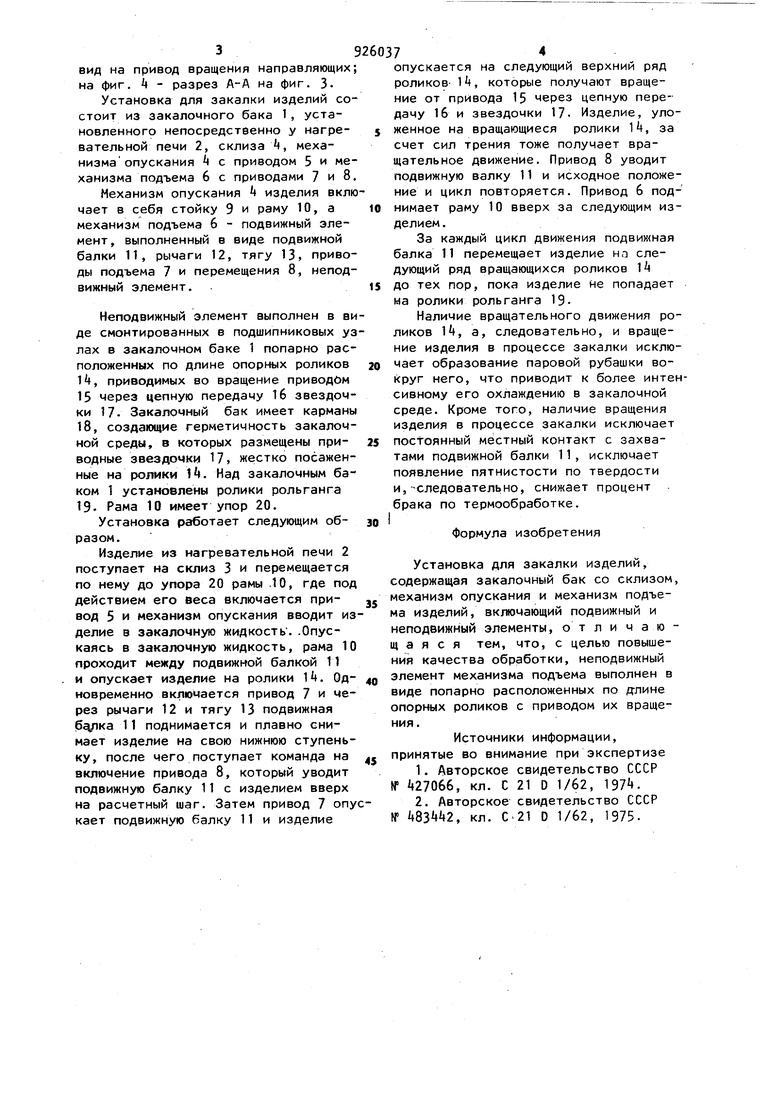

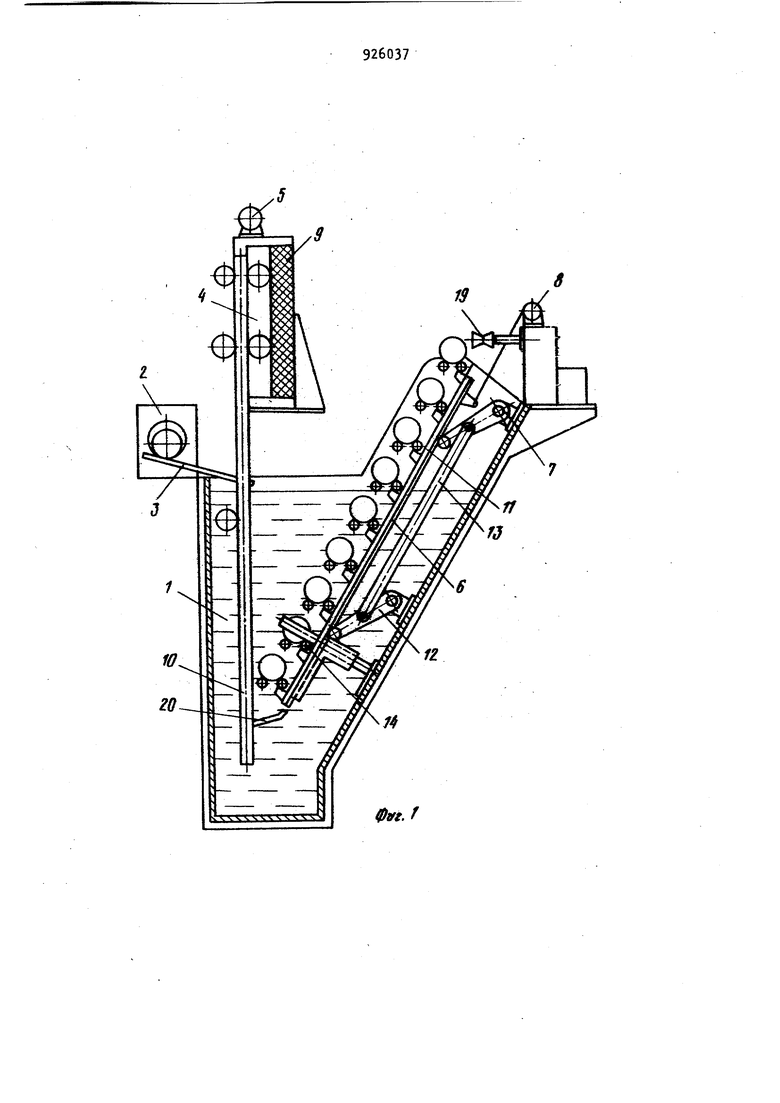

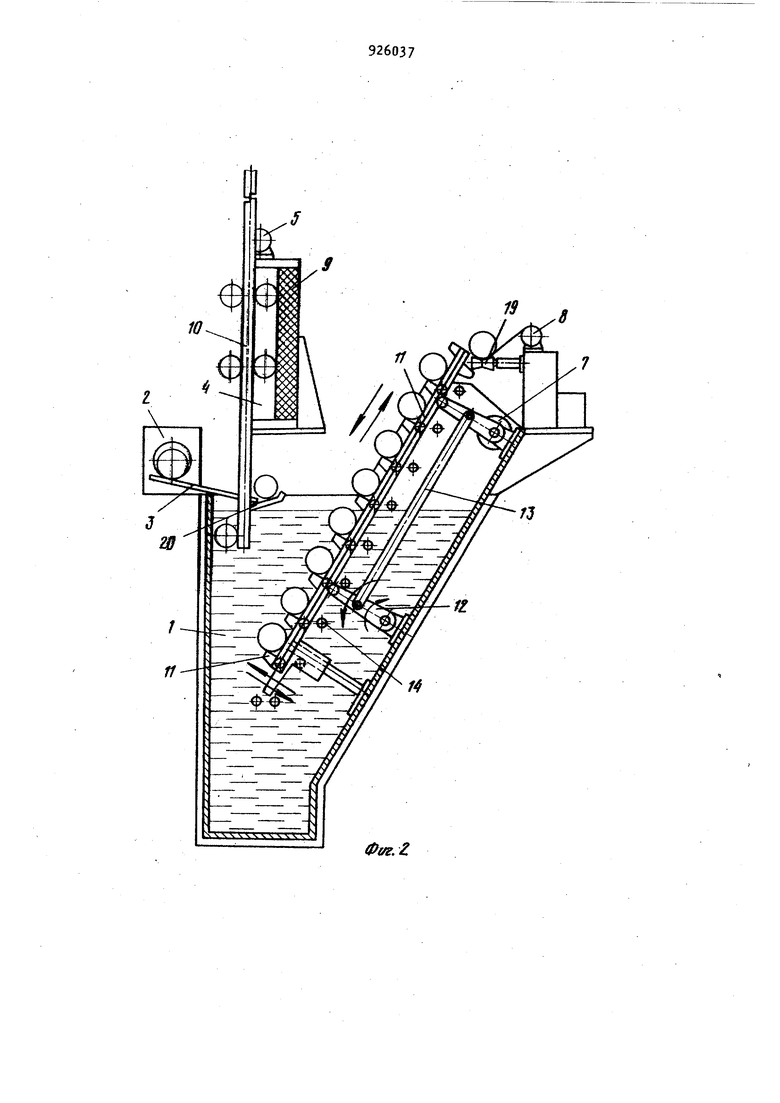

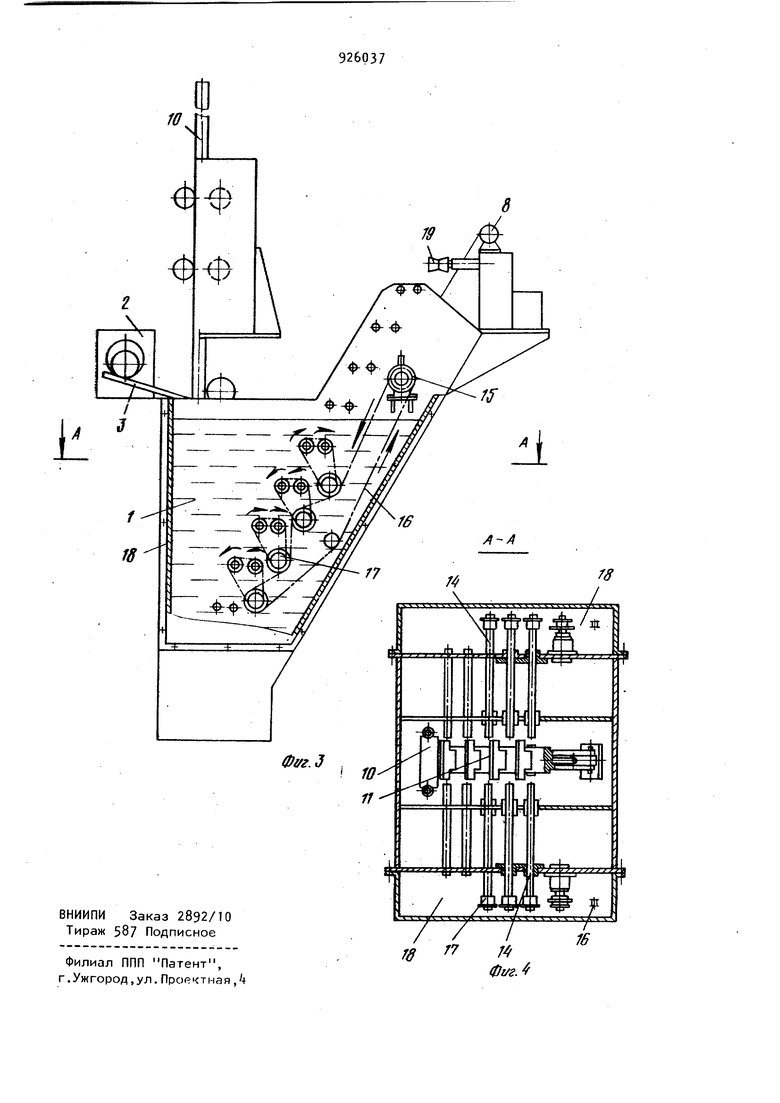

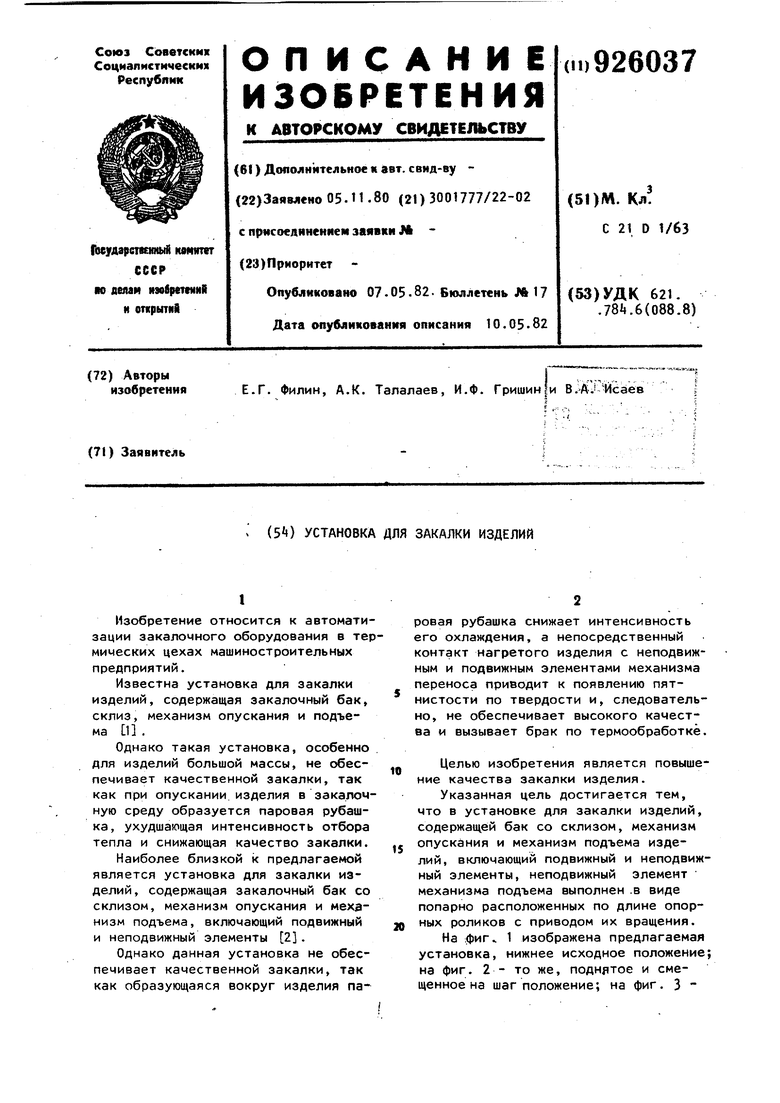

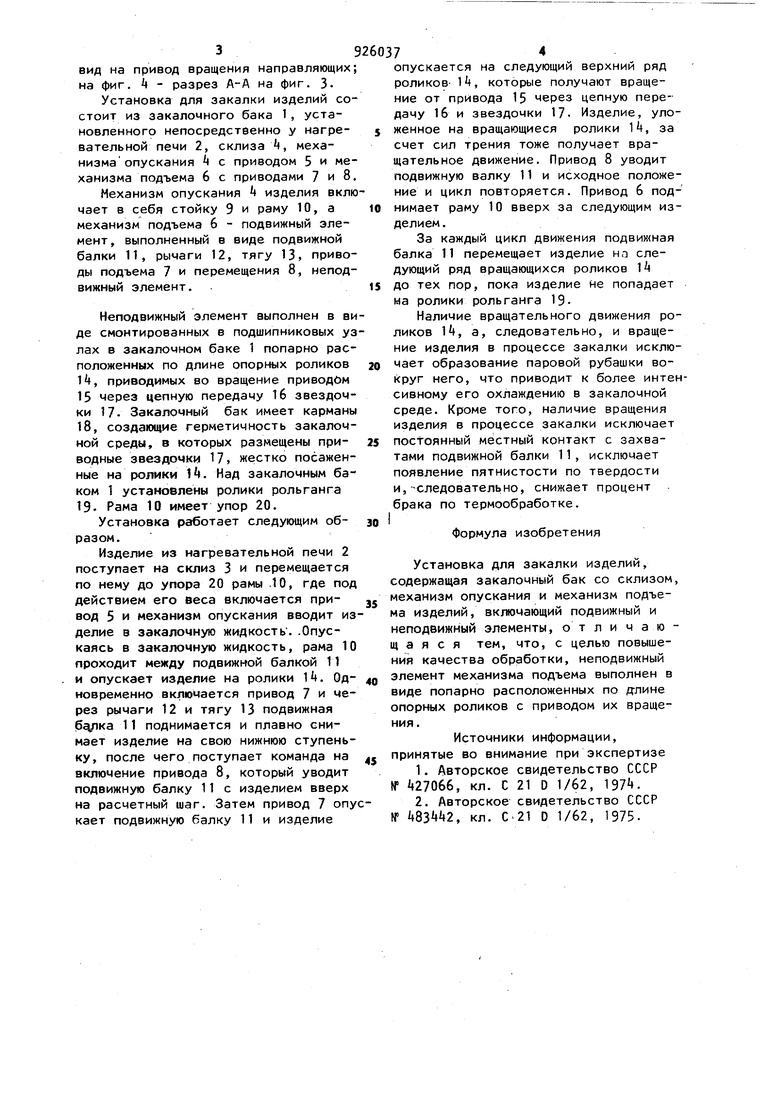

На .фиг.. 1 изображена предлагаемая установка, нижнее исходное положение; на фиг. 2 - то же, поднятое и смещенное на шаг положение; на фиг. 3 вид на привод вращения направляющих на фиг. Ц - разрез А-А на фиг. 3. Установка для закалки изделий со стоит из закалочного бака 1, установленного непосредственно у нагревательной печи 2, склиза , механизмаопускания с приводом 5 и механизма подъема 6 с приводами 7 и 8 Механизм опускания изделия вклю чает в себя стойку 9 и раму 10, а механизм подъема 6 - подвижный элемент, выполненный в виде подвижной балки 11, рычаги 12, тягу 13, приводы подъема 7 и перемещения 8, неподвижный элемент. Неподвижный элемент выполнен в ви де смонтированных в подшипниковых уз лах в закалочном баке 1 попарно расположенных по длине опорных роликов 1, приводимых во вращение приводом 15 через цепную передачу 16 звездочки 17. Закалочный бак имеет карманы 18,создающие герметичность закалочной среды, в которых размещены приводные звездочки 17 жестко посаженные на ролики I. Над закалочным баком 1 установлены ролики рольганга 19.Рама 10 имеет упор 20. Установка работает следующим образом. Изделие из нагревательной печи 2 поступает на склиз 3 и перемещается по нему до упора 20 рамы .10, где под действием его веса включается привод 5 и механизм опускания вводит из делие в закалочную жидкость..Опускаясь в закалочную жидкость, рама 10 проходит между подвижной балкой 11 и опускает изделие на ролики 14. Одновременно включается привод 7 и через рычаги 12 и тягу 13 подвижная 11 поднимается и плавно снимает изделие на свою нижнюю ступеньку, после чего поступает команда на включение привода 8, который уводит подвижную балку 11 с изделием вверх на расчетный шаг. Затем привод 7 опу кает подвижную балку 11 и изделие опускается на следующий верхний ряд роликов- Tt, которые получают вращение от привода 15 через цепную передачу 16 и звездочки 17- Изделие, уложенное на вращающиеся ролики k, за счет сил трения тоже получает вращательное движение. Привод 8 уводит подвижную валку 11 и исходное положение и цикл повторяется. Привод 6 поднимает раму 10 вверх за следующим изделием. За каждый цикл движения подвижная балка 11 перемещает изделие ил следующий ряд вращающихся роликов 1 до тех пор, пока изделие не попадает на ролики рольганга 19Наличие вращательного движения роликов 1, а, следовательно, и вращение изделия в процессе закалки исключает образование паровой рубашки вокруг него, что приводит к более интенсивному его охлаждению в закалочной среде. Кроме того, наличие вращения изделия в процессе закалки исключает постоянный местный контакт с захватами подвижной балки 11, исключает появление пятнистости по твердости и,-следователь.но, снижает процент брака по термообработке. Формула изобретения Установка для закалки изделий, одержащая закалочный бак со склизом, еханизм опускания и механизм подъеа изделий, включающий подвижный и еподвижный элементы, отличаюаяся тем, что, с целью повышеия качества обработки, неподвижный лемент механизма подъема выполнен в иде попарно расположенных по долине порных роликов с приводом их вращеия. Источники информации, ринятые во внимание при экспертизе 1.Авторское свидетельство СССР i 27066, кл. С 21 О 1/62, 1974. 2.Авторское свидетельство СССР 483Н2, кл. С.21 D 1/62, 1975.

8

фуг. г.

Авторы

Даты

1982-05-07—Публикация

1980-11-05—Подача