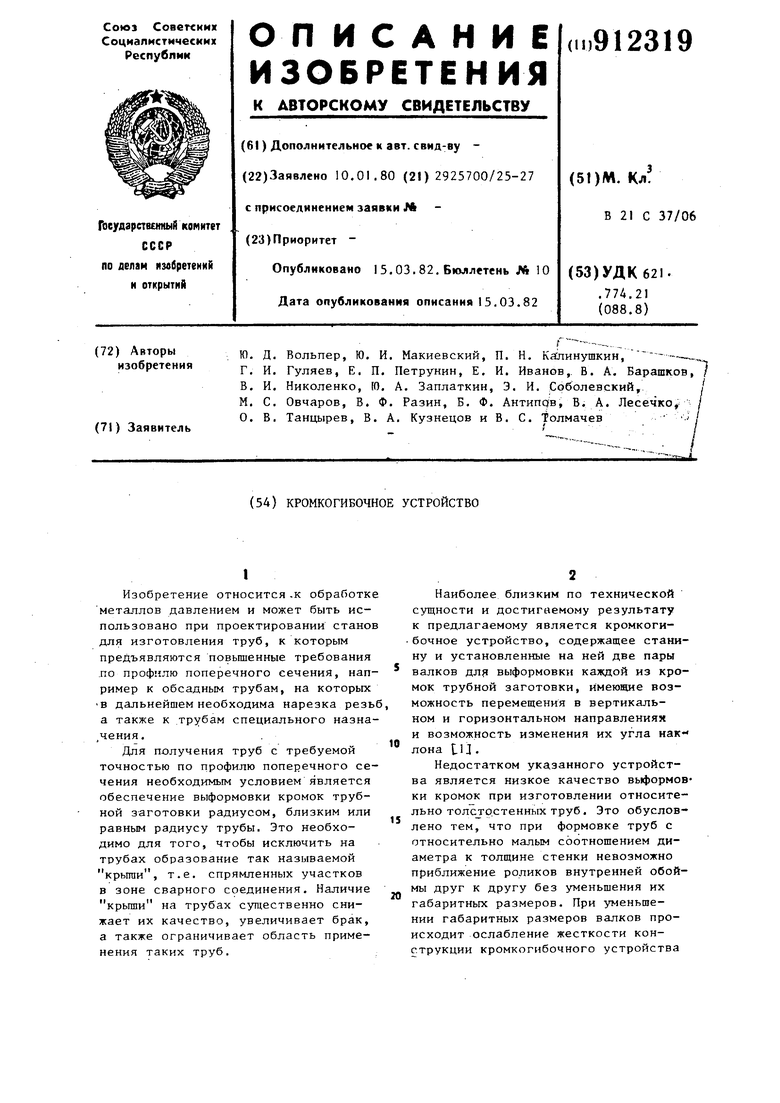

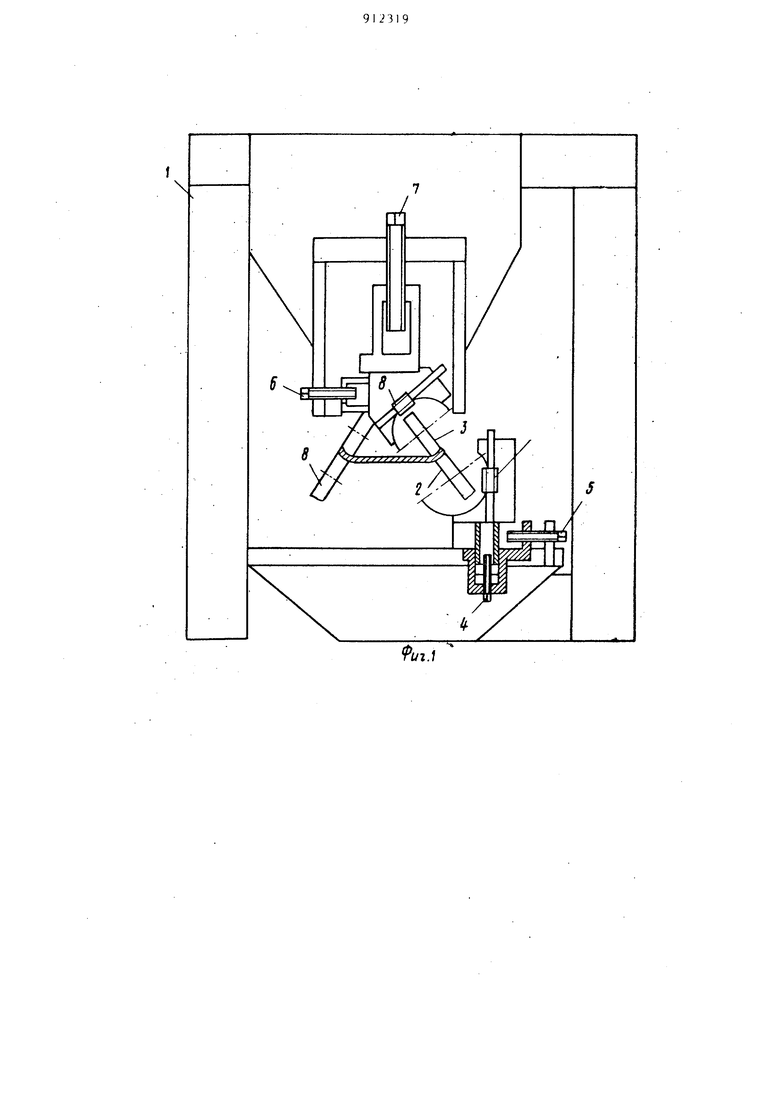

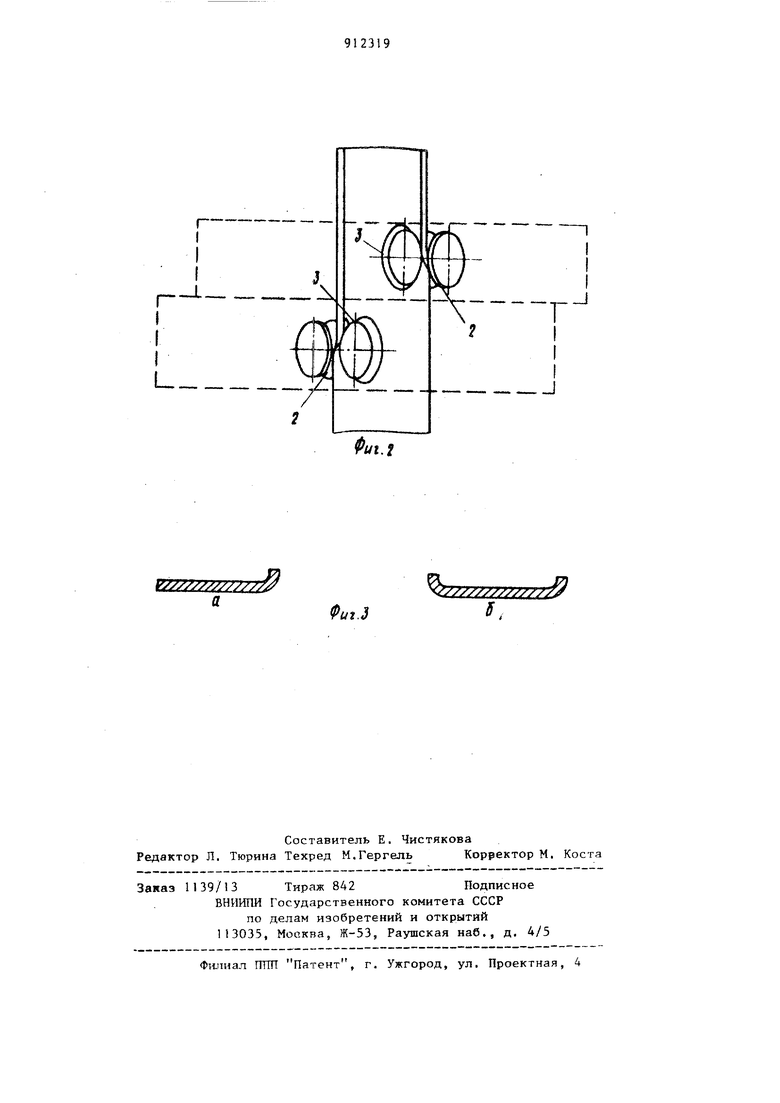

Изобретение относится .к обработке металлов давлением и может быть использовано при проектировании станов для изготовления труб, к которым предъявляются повышенные требования по профилю поперечного сечения, например к обсадньм трубам, на которых в дальнейшем необходима нарезка резь а также к трубам специального назна чения. Для получения труб с требуемой точностью по профилю поперечного сечения необходимым условием является обеспечение выформовки кромок трубной заготовки радиусом, близким или равным радиусу трубы. Это необходимо для того, чтобы исключить на трубах образование так называемой крьппи, т.е. спрямленных участков в зоне сварного соединения. Наличие крьши на трубах суп1ественно снижает их качество, увеличивает брак, а также ограничивает область применения таких труб. Наиболее близким по технической сущности и достигаемому результату к предлагаемому является кромкогибочное устройство, содержащее станину и установленные на ней две пары валков длр выформовки каждой из кромок трубной заготовки, имеющие возможность перемещения в вертикальном и горизонтальном направлениях и возможность изменения их угла каклона С1J. Недостатком указанного устройства является низкое качество выформовки кромок при изготовлении относительно тoлcJp.cтeнныx труб. Это обусловлено тем, что при формовке труб с относительно малым соотнощением диаметра к толщине стенки невозможно приближение роликов внутренней обоймы друг к другу без уменьшения их габаритных размеров. При уменьшении габаритных размеров валков происходит ослабление жесткости конструкции кромкогибочного устройства 3 и, кроме того, не обеспечивается ка чественная выформовка кромок из-за недостаточных величин давления валкового инструмента на формуемые кро ки. Для выформовки толстых стенок н обходим мощный, валковый инструмент и соответствующая жесткость конструкции кромкогибочной клети. Цель изобретения - улучшение кач ства выформовки кромок. С этой целЬю в кромкогибочном ус ройстве, содержащем станину с распо ложенными на ней двумя парами валко установленных с возможностью вертикального и горизонтального перемещения и изменения угла наклона отно сительно оси формовки, одна пара вал ков смещена относительно другой вдол оси формовки, В предлагаемом кромкогибочном уст ройстве давление валков на кромки трубной заготовки обеспечивает качественную выформовку кромок трубной заготовки без -уменьшения габаритных размеров валков и жесткости конструкции клети за счет смещения их дру относительно друга вдоль продольной оси трубной заготовки, так как оси пар валков расположены в разных плоскостях, что позволяет переме щать пары валков независимо друг от друга по ширине формуемой ленты. На фиг. 1 и 2 схематически изображено кромкогибочное устройство; на фиг. 3 - формоизменение исходной ленты после формовки в кромкогибочно устройстве предлагаемой конструкции Кромкогибочное устройство состоит из станины 1, на которой установлены две пары валков, каждая из KOTOpbix имеет наружный валок 2 и внутренний 3. Наружные валки 2 имеют устройства для их перемещения в вертикальном 4 и горизонтальном 5 на равлениях , Перемещение внутренних валков 3 регулируется в горизонтальном направлении устройством 6, вертикальном - устройством 7, Наруж ный и внутренний валки каждой пары сна бжены устройством для изменения угла их наклона 8, Работа предлагаемого кромкогибочного устройства осуществляется следующим образом. После прохождения трубной загото кой (лентой) задающей клети формовечного стана (не показана) она попадает в первую пару валков кромкогибочного устройства, где проис94ходит изгиб одной из кромок трубной заготовки по радиусу готовой трубы {фиг. За). После выхода ленты из первой пары валков она попадает во вторую, установленную со смещением относительно первой пары валков вдоль продольной оси ленты, где происходит сгиб другой кромки по такому же радиусу. Величина смещения валков выбирается, исходя из габаритных размеров. После выхода трубной заготовки из кромкогибочного устройства (она имеет вид, представленный на фиг. 3 б) производят окончательную ее формовку и сварку. Применение предлагаемого кромкогибочного устройства позволяет улуч 11ить качество выформовки кромок за счет обеспечения необходимого давления валков на кромки трубной заготовки без уменьшения габаритных размеров валков, либо путеМ| увеличения их габаритных размеров в случае формовки более толстостенной за отовки, это достигается смещением их друг относительно друга вдоль продольной оси ленты. Кроме того, обеспечивается необходимая жесткость конструкции кромкогибочного устройства, упрощается перевалка клетей. Экономический эффект от использования предложенного кромкогибочного устройства обеспечивается за счет возможности изготовления новых видов сварных труб (толстостенных, обсадных) , сокращения времени на перевалки и уменьшения парка формующего инструмента. Формула изобрете шя Кромкогибочное устройство,содержащее станину с расположенными на ней двумя парами валков,установленными с возможностью вертикального и горизонтального перемещения и изменения угла наклона относичельно си формовки , отличаюееся тем, что, с целью улучения качества выформовки кромок, дна пара валков смещена отноительно другой вдоль оси формови. Источники информации, ринятые во внимание при экспертизе I . Авторское свидетельстр(1 СССР 579061, кл. В 21 С 37/06,18.07,75 (прототип).

I

J

r

- J

| название | год | авторы | номер документа |

|---|---|---|---|

| Кромкогибочная клеть трубоформовочного стана | 1980 |

|

SU889183A1 |

| Устройство для формовки трубной заготовки | 1975 |

|

SU556862A1 |

| Рабочая клеть трубоформовочного стана | 1982 |

|

SU1053923A1 |

| Способ производства прямошовных сварных труб | 1987 |

|

SU1489868A1 |

| СПОСОБ ПРОИЗВОДСТВА ЭЛЕКТРОСВАРНЫХ ПРЯМОШОВНЫХ ТРУБ | 2005 |

|

RU2296638C1 |

| Способ изготовления многогранных сварных труб | 1985 |

|

SU1274790A1 |

| Клеть трубоформовочного стана | 1978 |

|

SU721141A1 |

| Кромкогибочная клеть трубоформовочного стана | 1979 |

|

SU878387A1 |

| ВАЛКОВЫЕ КАЛИБРЫ АСИММЕТРИЧНОЙ ФОРМОВКИ ТРУБНОЙ ЗАГОТОВКИ ИЗ ТРУДНОДЕФОРМИРУЕМЫХ СПЛАВОВ | 2002 |

|

RU2218224C1 |

| Вертикальная формовочная клеть трубоформовочного стана | 1989 |

|

SU1697921A1 |

Фиг.З

/f.

Авторы

Даты

1982-03-15—Публикация

1980-01-10—Подача