(54) АВТОМАТИЧЕСКОЕ ЗАГРУЗОЧНОЕ УСТРОЙСТВО

| название | год | авторы | номер документа |

|---|---|---|---|

| Загрузочно-разгрузочное устройство для сушильной печи | 1980 |

|

SU912608A1 |

| Поточная линия для сборки и сваркиМЕТАллОКОНСТРуКций | 1979 |

|

SU804314A1 |

| АГРЕГАТ ДЛЯ ПОДАЧИ ТОВАРОВ В ПОДДОНАХ И ИМ ПОДОБНОЙ ТАРЕ ИЗ ПОДСОБНЫХ ПОМЕЩЕНИЙ В ТОРГОВЫЙ ЗАЛ | 1969 |

|

SU239848A1 |

| Устройство для набора пакета изделий прямоугольной формы | 1982 |

|

SU1097503A1 |

| ЛИНИЯ ФОРМОВАНИЯ, СУШКИ И САДКИ КЕРАМИЧЕСКИХ ИЗДЕЛИЙ | 1993 |

|

RU2087309C1 |

| ЛИНИЯ ДЛЯ ВЫРАБОТКИ ХЛЕБОБУЛОЧНЫХ ИЗДЕЛИЙ НА ЛИСТАХ | 1971 |

|

SU424550A1 |

| СПОСОБ РАСФАСОВКИ СТАЛЬНЫХ ГВОЗДЕЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1992 |

|

RU2111907C1 |

| Поточная линия для производства дренажных раструбных труб | 1983 |

|

SU1079456A1 |

| Автоматическая линия для изготовления строительных изделий | 1979 |

|

SU893555A2 |

| Линия для подачи хлебобулочных изделий и их укладки на полки многоярусных контейнеров | 1989 |

|

SU1630746A1 |

1

Изобретение относится к литейному производству, в частности к автоматическим загрузочным устройствам сушильных печей, и может быть также использовано на вертикальных конвейерах для междуэтажного и других видов транспортирования штучных грузов в таких отраслях народного хозяйства как машиностррение, пищевая промышленность, в пронаводстве керамических изделий, а также как накопитель при укладке штучных изделий в тару.

Известно автоматическое загрузочное устройство, включаюш ее питаюш,ий шаговый конвейер, механизм загрузки, столнакопитель 1.

Недостатком известного устройства является невысокая производительность изза того, что при передаче каждого изделия с питающего конвейера на стол питающий конвейер останавливается.

Наиболее близким по технической су цности и достигаемому результату к предлагаемому является автоматическое загрузочное устройство, включающее питающий шаговый конвейер, механизм загрузки, выполненный в виде толкателей со штангами, направляющий клапан, стол-накопитель.

связанный с механизмом загрузки, и перегружатель 2.

Недостатком данного устройства является то, что оно не обеспечивает сохранности изделий при загрузке.

5Цель изобретения - обеспечение сохранности изделий при.загрузке.

Указанная цель достигается тем, что полотно шагового питающего конвейера выполнено в виде пластин с клиновидными jj выступами и упорами, установленными с возможностью образования карманов для изделий, при этом со столом-накопителем связан первый по ходу перемещения изделий питающим конвейером толкатель, а остальные толкатели имеют датчики наличия 15 изделия, установленные на их штангах.

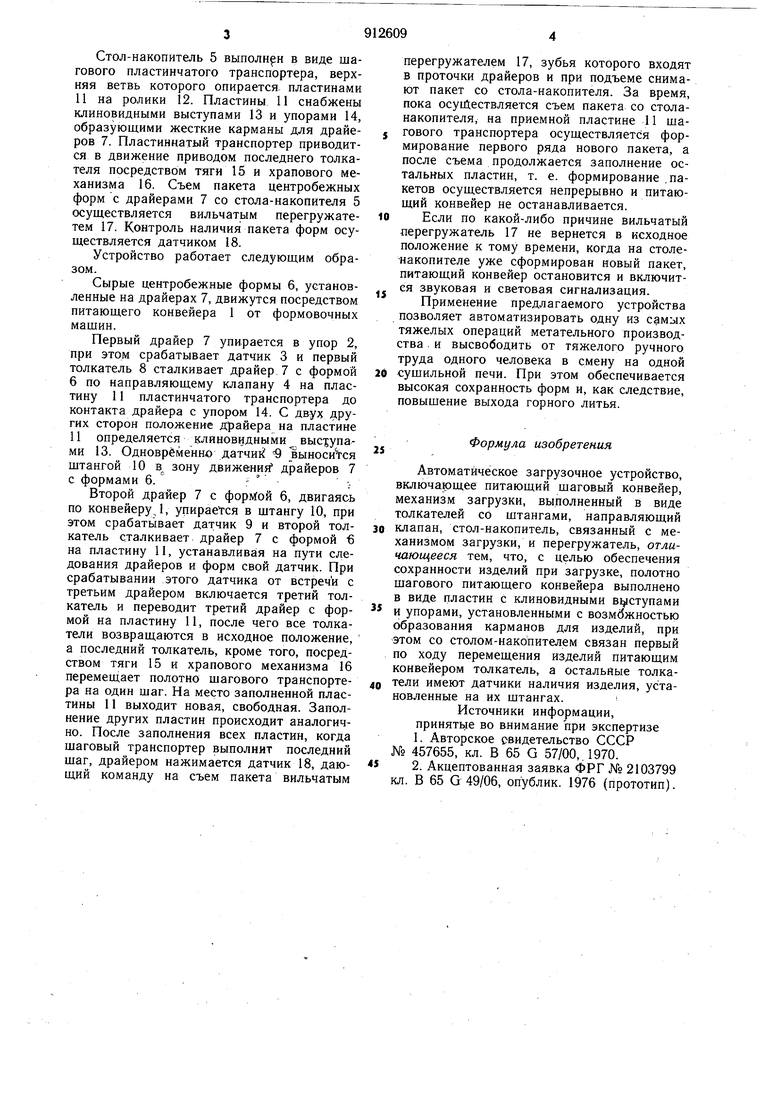

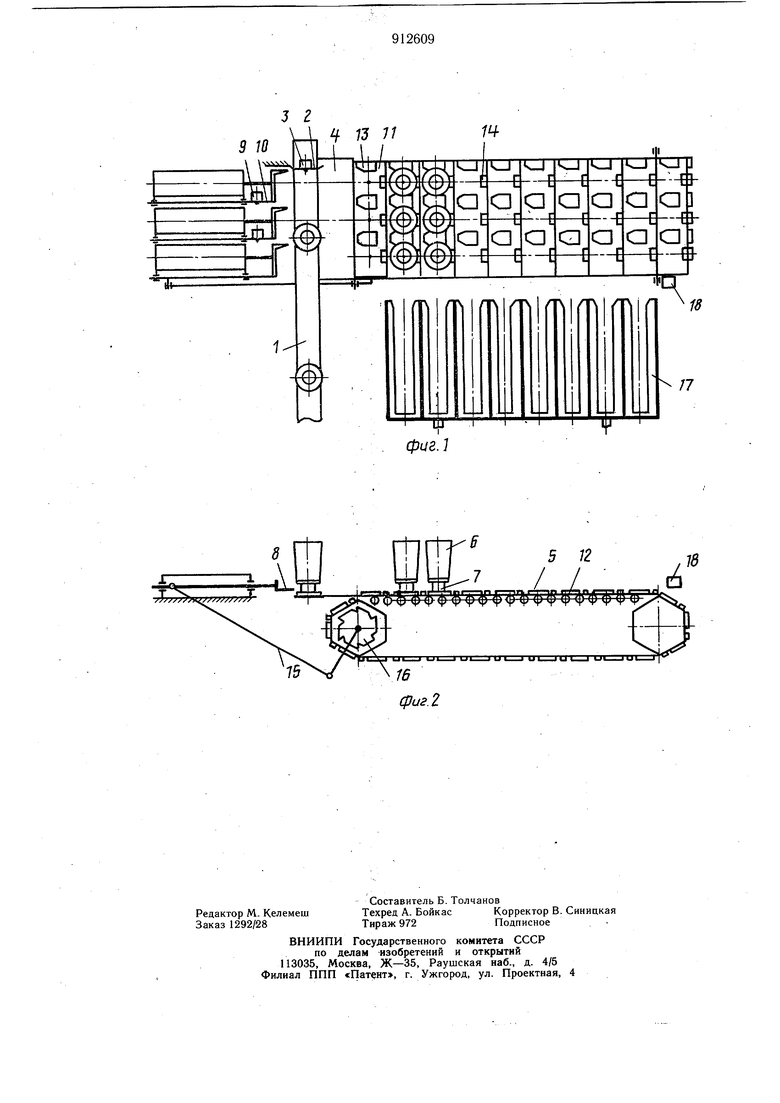

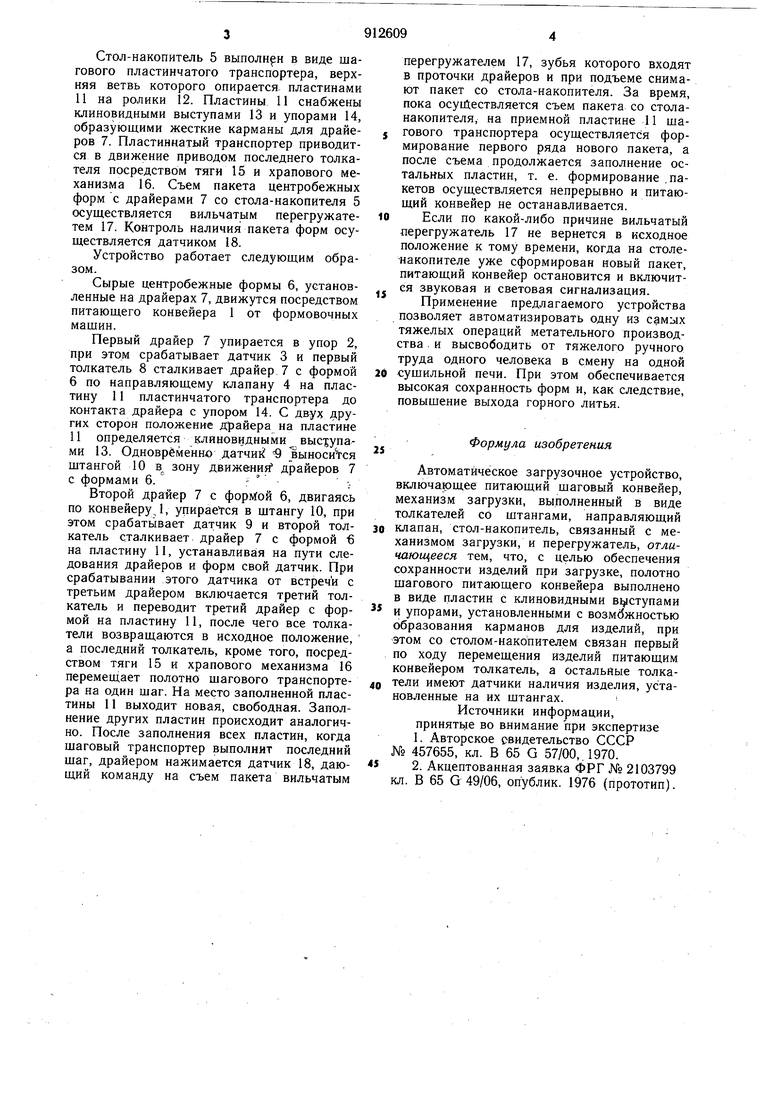

На фиг. 1 изображено предлагаемое устройство, вид сверху; на фиг. 2 - то же, вид сбоку.

Устройство содержит питающий шаговый 2Q конвейер 1, упор 2 с конечным выключателем 3, направляющий клапан 4, стол-накопитель 5 для (формирования пакета центробежных форм 6 со стержневыми плитамидрайерами 7, толкатели 8, и датчики 9, установленные на штангах 10.

Стол-накопитель 5 выполнен в виде шагового пластинчатого транспортера, верхняя ветвь которого опирается пластинами 11 на ролики 12. Пластины 11 снабжены клиновидными выступами 13 и упорами 14, образующими жесткие карманы для драйеров 7. Пластиннатый транспортер приводится в движение приводом последнего толкателя посредством тяги 15 и храпового механизма 16. Съем пакета центробежных форм с драйерами 7 со стола-накопителя 5 осуществляется вильчатым перегружатетем 17. Контроль наличия пакета форм осуществляется датчиком 18.

Устройство работает следующим образом.

Сырые центробежные формы 6, установленные на драйерах 7, движутся посредством питающего конвейера 1 от формовочных мащин.

Первый драйер 7 упирается в упор 2, при этом срабатывает датчик 3 и первый толкатель 8 сталкивает драйер.7 с формой 6 по направляющему клапану 4 на пластину 11 пластинчатого транспортера до контакта драйера с упором 14. С двух других сторон положение драйера на пластине 11 определяется клиновидными выс-Еупами 13. Одновременно датчий 9 выносится штангой 10 в зону движения драйеров 7 с формами 6.: °v

Второй драйер 7 с форМой 6, двигаясь по конвейеру,, упирается в штангу 10, при этом срабать вает датчик 9 и второй толкатель сталкивает драйер 7 с формой € на пластину 11, устанавливая на пути следования драйеров и форм свой датчик. При срабатывании этого датчика от встречи с третьим драйером включается третий толкатель и переводит третий драйер с формой на пластину 11, после чего все толкатели возвращаются в исходное положение, а последний толкатель, кроме того, посредством тяги 15 и храпового механизма 16 перемещает полотно шагового транспортера на один шаг. На место заполненной пластины 11 выходит новая, свободная. Заполнение других пластин происходит аналогично. После заполнения всех пластин, когда шаговый транспортер выполнит последний шаг, драйером нажимается датчик 18, дающий команду на съем пакета вильчатым

перегружателем 17, зубья которого входят в проточки драйеров и при подъеме снимают пакет со стола-накопителя. За время, пока осуп1ествляется съем пакета со столанакопителя, на приемной пластине 11 щагового транспортера осуществляется формирование первого ряда нового пакета, а после съема продолжается заполнение остальных пластин, т. е. формирование .пакетов осуществляется непрерывно и питающий конвейер не останавливается.

0 Если по какой-либо причине вильчатый перегружатель 17 не вернется в исходное положение к тому времени, когда на столенакопителе уже сформирован новый пакет, питающий конвейер остановится и включится звуковая и световая сигнализация.

Применение предлагаемого устройства позволяет автоматизировать одну из самых тяжелых операций метательного производства . и высвободить от тяжелого ручного труда одного человека в смену на одной

сушильной печи. При этом обеспечивается высокая сохранность форм и, как следствие, повышение выхода горного литья.

Формула изобретения

Автоматическое загрузочное устройство, включа1рщее питающий шаговый конвейер, механизм загрузки, выполненный в виде толкателей со щтангами, направляющий

0 клапан, стол-накопитель, связанный с механизмом загрузки, и перегружатель, отличающееся тем, что, с целью обеспечения сохранности изделий при загрузке, полотно шагового питающего конвейера выполнено в виде пластин с клиновидными В1}1ступами и упорами, установленными с возможностью образования карманов для изделий, при этом со столом-накопителем связан первый по ходу перемещения изделий питающим конвейером толкатель, а остальные толкаQ тели имеют датчики наличия изделия, установленные на их штангах. Источники информации, принятьш во внимание при экспертизе 1. Авторское свидетельство СССР № 457655, кл. В 65 G 57/00,. 1970.

s 2. Акцептованная заявка ФРГ № 2103799 кл. В 65 G 49/06, опублик. 1976 (прототип).

j г

n

фиг.1

Авторы

Даты

1982-03-15—Публикация

1980-06-25—Подача