( 5 ) СПОСОБ ПОЛУЧЕНИЯ 1,2-ПОЛИБУТАДИЕНА

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения 1,2-полибутадиена | 1983 |

|

SU1131885A1 |

| Способ получения 1,2-полибутадиена | 1981 |

|

SU994469A2 |

| Способ дезактивации катализатора полимеризации 1,3-бутадиена | 1976 |

|

SU707926A1 |

| Способ получения полимеров сопряженных диенов | 1979 |

|

SU803405A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИМЕРОВ БУТАДИЕНА И СОПОЛИМЕРОВ БУТАДИЕНА СО СТИРОЛОМ | 2008 |

|

RU2377258C2 |

| Способ получения полимеров сопряженных диенов с высоким содержанием винильных звеньев | 1978 |

|

SU730705A1 |

| Способ получения 1,2-полибутадиена | 1980 |

|

SU886475A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИДИЕНОВ С ПОВЫШЕННЫМ СОДЕРЖАНИЕМ ВИНИЛЬНЫХ ЗВЕНЬЕВ | 2010 |

|

RU2443718C1 |

| СПОСОБ ПОЛУЧЕНИЯ МОДИФИЦИРОВАННЫХ ЦИС-1,4(СО)ПОЛИМЕРОВ БУТАДИЕНА | 2010 |

|

RU2426747C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИДИЕНОВ | 1992 |

|

RU2061704C1 |

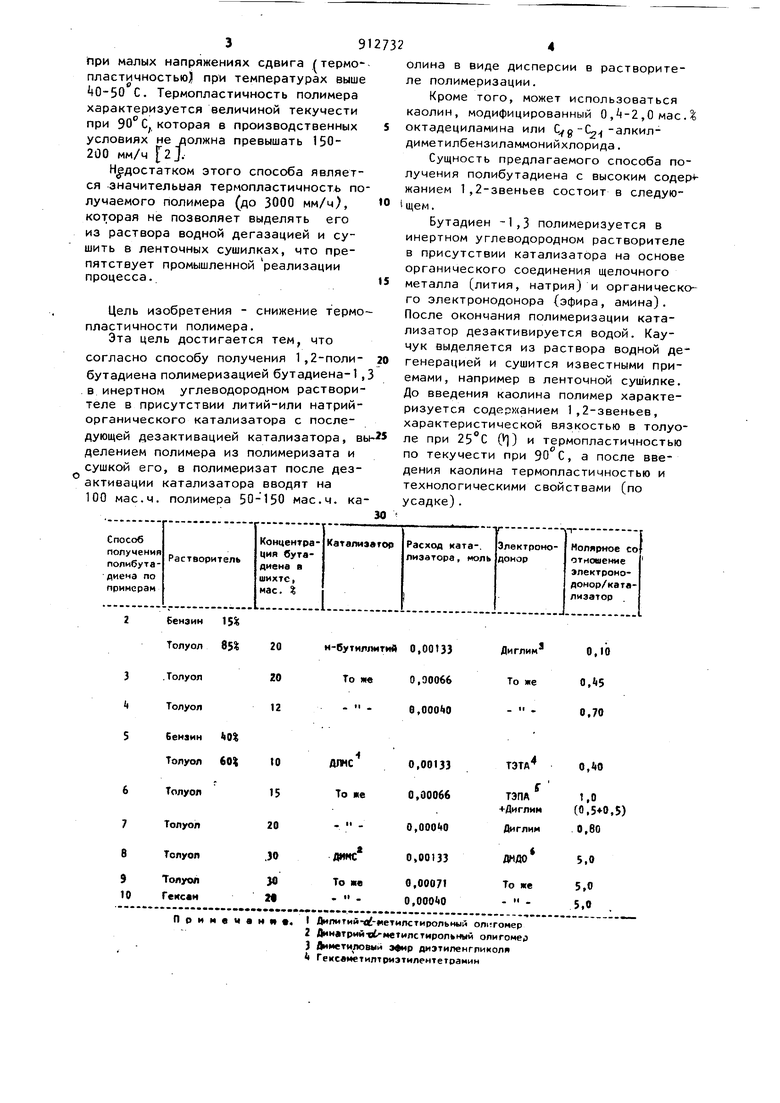

Изобретение относится к технологи получения 1,2-полибутадиена и может быть использовано в промышленности синтетического каучука. Известен способ получения 1,2-полибутадиена с высоким содержанием 1,2-звеньев полимеризацией бутадиена -1,3 в массе в присутствии щелочного металла(нзтрия, лития), удалением из массы полимеризата незаполимеризовав шегося мономера и неполимеризующихся примесей, разделкой блока, обработкой каучука в вакуум-смесителе и его рафинированием 1 Недостатком этого способа является его полное несоответствие современным правилам и нормам техНИКИ безопасности химических производств, так как такие операции, как разгрузка металлического натрия в реактор, выгрузка и разделка блока, содержащего остатки непрореагировавшего натрия и бу, адиена-1 , 3, проводятся на воздухе и являются в высшей степени пожаро- и взрывоопасными. Наиболее близким к изобретению по технической сущности является способ получения 1,2-полибутадиена полимеризацией бутадиена-1,3 в инертном углеводородном растворителе в присутствии литий- или натрийорганического катализатора с последующей дезактивацией катализатора, выделением полимера из полимеризатп и сушкой его. Полимеризацию бутадиена-1,3 проводят в инертном углеводородном растворителе, например в толуоле, в присутствии катализатора на основе органического соединения щелочного металла (лития, натрия) и органического электронодонора (эфира, амина) с последующей дезактивизацией катализатора, выделением полимера из раствора, например, в роторном испарителе и его сушкой. Полученный при этом полимер имеет линейное строение и характеризуется высокой скоростью деформации при малых напряжениях сдвига (термо пластичностью) при температурах выше 0-50 С. Термопластичность полимера характеризуется величиной текучести при 90° С которая в производственных условиях не должна превышать 150200 мм/ч 2j. Недостатком этого способа является эначительыая термопластичность по лучаемого полимера (до 3000 мм/ч), которая не позволяет выделять его из раствора водной дегазацией и сушить в ленточных сушилках, что препятствует промышленной реализации процесса. Цель изобретения - снижение термо пластичности полимера. Эта цель достигается тем, что согласно способу получения 1,2-полибутадиена полимеризацией бутадиена-1 . в инертном углеводородном растворителе в присутствии литий-или натрийорганического катализатора с последующей дезактивацией катализатора, в делением полимера из полимеризата и сушкой его, в полимеризат после дезактивации катализатора вводят на 100 мае.ч. полимера 50-150 мае.ч. ка

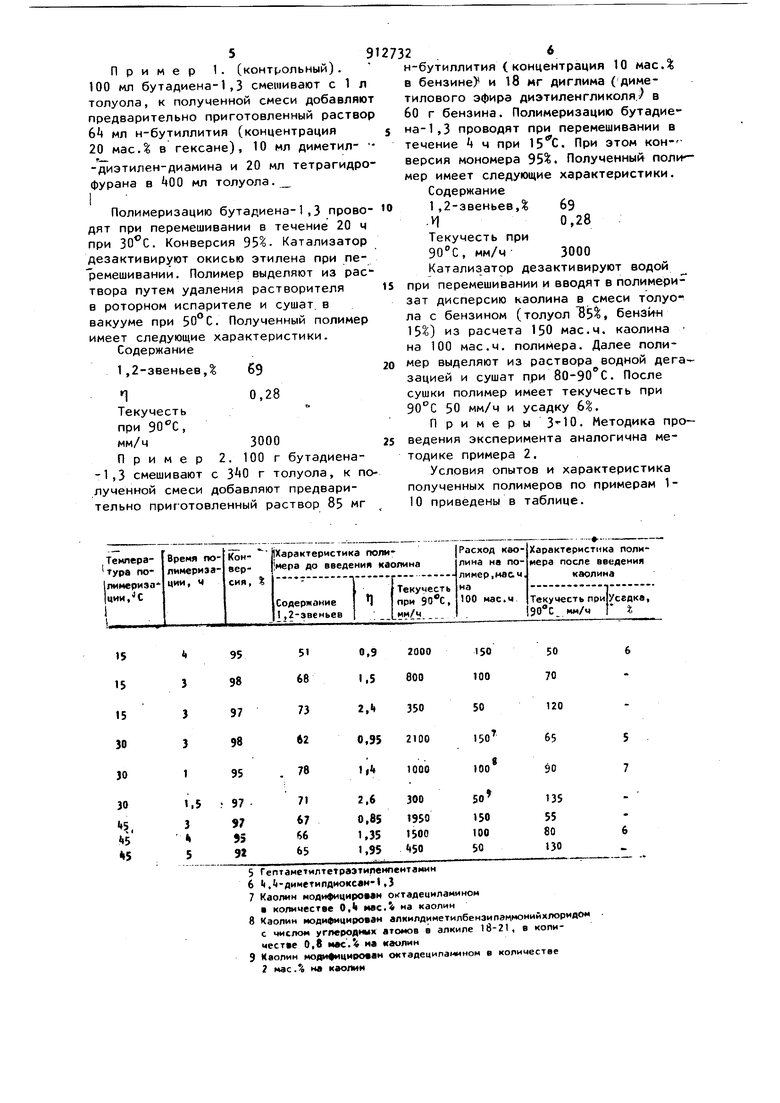

2 Динатрий-е м«тилстирольиый опигомер J Дииетиловый эфир диэтиленггиколя i Гексвметилтриэтилентетранин олина в виде дисперсии в растворителе полимеризации. Кроме того, может использоваться каолин, модифицированный О,-2,0 мае.% октадециламина или Qg-С -алкилдиметилбензиламмонийхлорида. Сущность предлагаемого способа получения полибутадиена с высоким содер жанием 1 ,2-звеньев состоит в следующем. Бутадиен -1,3 полимеризуется в инертном углеводородном растворителе в присутствии катализатора на основе органического соединения щелочного металла (лития, натрия) и органическо го электронодонора (эфира, амина). После окончания полимеризации катализатор дезактивируется водой. Каучук выделяется из раствора водной дегенерацией и сушится известными приемами, например в ленточной сушилке. До введения каолина полимер характеризуется содер ; анием 1,2-звеньев, характеристической вязкостью в толуоле при 25 С (1) и термопластичностью по текучести при 90 С, а после введения каолина термопластичностью и технологическими свойствами (по усадке). Пример 1. (контрольный). 100 мл бутадиена-1,3 смешивают с 1 л толуола, к полученной смеси добавляю предварительно приготовленный раство мл н-бутиллития (концентрация 20 мас.% в гексане), Ю мл диметил-диэтилен-диамина и 20 мл тетрагидро фурана в «СО мл толуола. 1 Полимеризацию бутадиена-1,3 прово дят при перемешивании в течение 20 ч при . Конверсия 95%- Катализатор дезактивируют окисью этилена при перемешивании. Полимер выделяют из рас твора путем удаления растворителя в роторном испарителе и сушат, в вакууме при . Полученный полимер имеет следующие характеристики. Содержание 1 ,2-звеньев, Текучесть при 90°С, мм/ч Пример 2. 100 г бутадиена-1,3 смешивают с г толуола, к по лученной смеси добавляют предварительно приготовленный раствор 85 мг

5Гептаметилтетраэтипеипентамин

6(.-диметипдиоксаи- ,3

7Каолим модифицирован октадециламином количестве О,Ц иас. на каолин

8Каолин рюдифмцирован алкилдиметилбензипэнмонийхлоридом с числом угперрдных атомов в алкиле 18-21, в количестве 0,8 нас.% на каолин

9Кволии мода фицйоовам октадеципанином в количестве 7 мае Л на каолин 26 н-бутиллития (концентрация 10 мас.% в бензине) и 18 мг диглима ( диметилового эфира диэтиленгликоля. в 60 г бензина. Полимеризацию бутадиена- 1,3 проводят при перемешивании в течение ч при . При этом конверсия мономера 95%. Полученный поли мер имеет следующие характеристики. Содержание 1,2-звеньев,% б9 П0,28 Текучесть при 90С, мм/ч 3000 Катализатор дезактивируют водой при перемешивании и вводят в полимеризат дисперсию каолина в смеси толуола с бензином (толуол 5, бензин 15) из расчета 150 мае.ч. каолина на 100 мае.ч. полимера. Далее полимер выделяют из раствора водной дега зацией и сушат при 80-90С. После сушки полимер имеет текучесть при 90°С 50 мм/ч и усадку 6%, П р и м е ры . Методика про- ведения эксперимента аналогична методике примера 2. Условия опытов и характеристика полученных полимеров по примерам 1 10 приведены в таблице. Из данных таблицы следует, что предлагаемый способ обеспечивает получение полибутадиена с высоким содержанием 1,2-звеньев и величиной те кучести при 90 С, позволяющей осуiДёCYвЛять его промышленную реализацию. Таким образом, предлагаемый способ позволяет получать полибутадиен, который имее.т низкую термопластичность и хорошие технологические свойства (по усадке), что делает возможным его переработку у потребителя на типовом оборудовании.

Формула изобретения

Источники информации, принятые во внимание при экспертизе

№ Й61373, кл. С 3 Р, опублик. (прот.отип) . 28 дующей дезактивацией катализатора, выделением полимера из полимеризата и сушкой его, отличающийс я тем, что, с целью снижения термопластичности полимера,в полмеризат после дезактивации катализатора вводят на 100 мае.ч. полимера 50150 мае.ч. каолина в виде дисперсии в растворителе полимеризации. 2. Способ по п. 1, о т л и ч а ющ и и с я тем, что используют каолин модифицированный 0,4-2,0 мас.1 октадециламина или C g-€2 -алкилдиметилбензиламмонийхлорида.

Авторы

Даты

1982-03-15—Публикация

1980-07-22—Подача