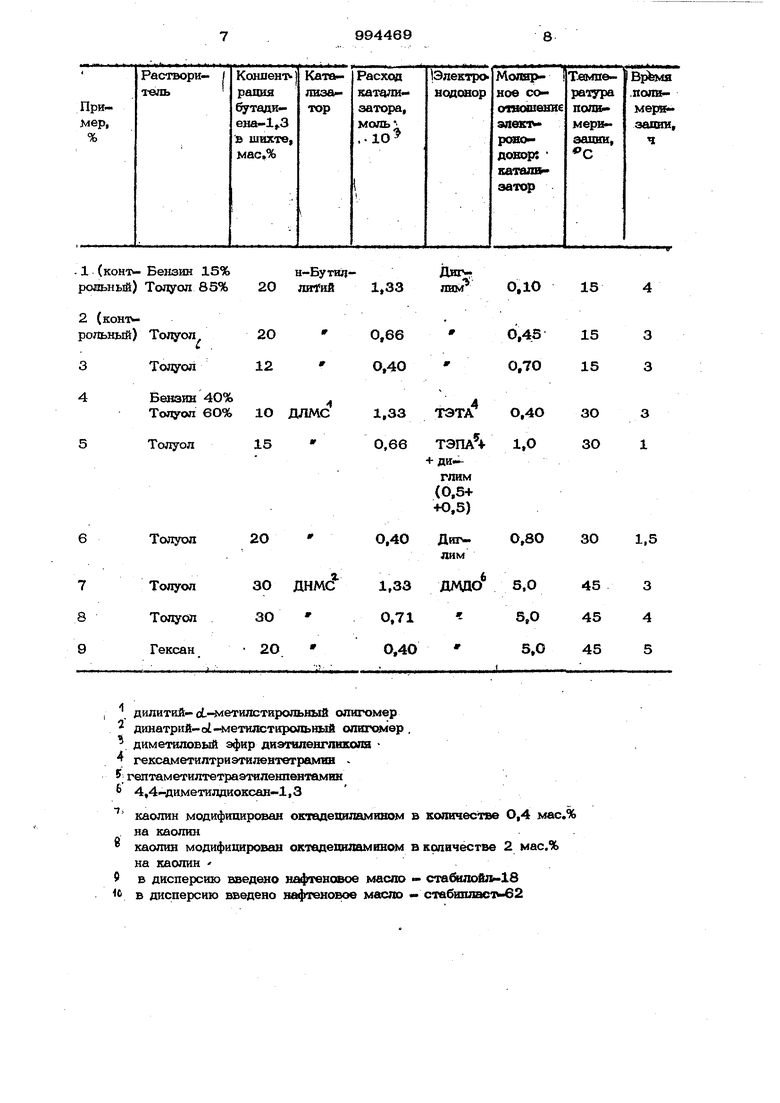

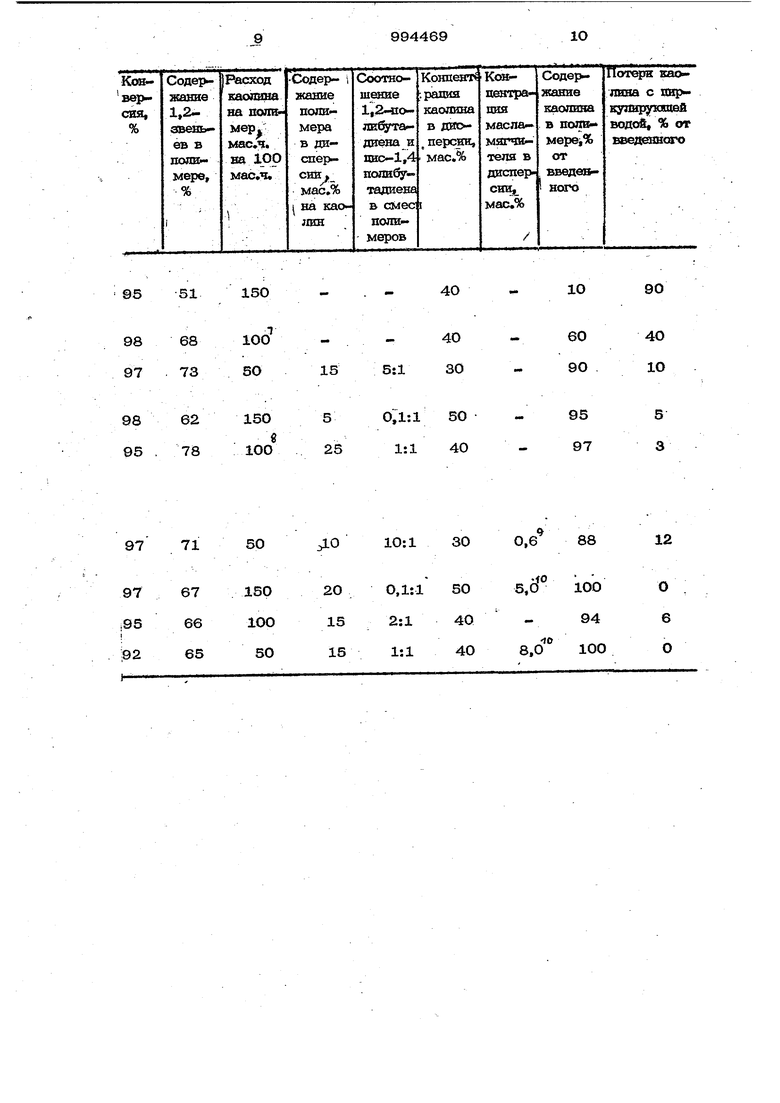

.,--. Изофетение относится к технологии получения 1,2 лолибутвдиена и может бьпъ использовано в вефтезшмической промышленности. По ocHOBHcaviy авт. св. J 912732 известен способ получения 1,2-полифт диена полимеризацией бутадиена-1,3 в инертном углеводсфоднсм растворителе в присутствии литий илв натрийорган1|ческого катализатора с последующей дезактивацией катализатора, введением в полимеризат 5О-15О мае. ч. на 10О мае. ч. полимера каолина или каолина, модифшшрсжанного О,4-2,О мас.% октадедиламииа или С -С /с-алкилдвметил6ензш1аммоний9слорида в виде дно Персии в растворителе полимеризации, вьзделением полимера из полимеризагга .и сушкой его. fl . Недостатком известного способа явл ется значительная потере каолина с циркулирукгаей водой при выделении полимера из раствора водной дегазации. Особенно велики потерн при кэтользовании немодифицированного каолина. Содержание каолина в вьвделенном полим i ре составляет 1О-60% от введённого. Целью изофетения является снижение потерь каолина при водной дегазации с щсркулнрукшей водой. Эта цепь достигается тем, что в дисперсию каолина с концентрагюей 3050 мас.% вводят 5-25 мае. % в .расчете на каолин смеси 1,2-полибзггадиена и цис-1,4-поли бутадиена при их массовом соотношении от 0,1:1 до 1О:1. Кроме того, в дисперсию может дополнительно ааодвться 1-15 мае. ч. (на 100 мае. ч. полимера) нафтенового маопа-мягчителя. Способ осуществляется следуюЬгам образом. Бутадиен-1,3.- попимеризуезч;;я в инертном углеводородном растворитепе, напрИ мер, толуоле, смеси бензина с толуолом, в присутствии катализатора на основе литий- или . натрийорганичсского соединения и органического электронодонора (эфира, амина). После окончания полимеризации катализатор дезакти вируется водой. В полимеризат с дезакгивированньш тализатором вводится дисперсия каоптш (немодифицированного) .в растворителе полимеризации с концентрацией мае. % (из расчета 5О-150 мае. i каолина на 1ОО мае. ч. полимера), содернсащая смесь 1,2-полибутадиена . (количество 1,2-ввёньев 50-75%) и дис-1,4-поз1ибутадиена (количество дис-1,4-звеньев 88-95%) в количестве и соотношении, указанных в решении задачи. Кроме того, как указано, в дисперси каолина дополнительно может вводится нафтеновое масло-мягчитель (стабилойл ,18, ста6илш1аст-62), Помимо нёмодифиш1рованногр каолина может исполь.зоваться тавже каолин, модифицированный поверхностно-активным веществом кзгионного типа - октвдешшамином, алкилдиметнлбензиламмонийхлоридом с числом углеродньк атомов в алкиле от 18 до 21 - в количестве 0,42,0 мас,% на каолин (предпочтение отдается немодифигофовадаому как более дешевому продукту. Полимер выделяется из раствора вой ной дегазацией и сушится известными приемами, «anpviMep в ленточной сушилке. До введения касмпгаа полимер характ ризуетря содержанием 1,2-звеньез&, а после ьведения каолина - соде1шанием его в полимере в процентах от введенного количества. .Пример (контрольный). 1ОО г бугадиена-1,3 смешивают с 34О толуола, к полученной смеси добавлщот предварительно приготовленный раствор 85 мг н-бутиллития( концентрация 1О мас. в бензине и 18мг диглама (диметилсвогю эфира диэтиленгликоля) в 60 г бензина Поцгамеризадию бутадиена-1,3 проводят при перемепшвании в течение 4 ч при 1о С. При этом конверсия мономера ctxn-aBnHeT 95%; Полученный полимер имеет содержание 1,2-звеньев 51%. Катализатор дезактивируют водой при перемешивании и вводят в попимеризат дисперсию каолина в смеси толуола с бензином (толуол 85%, бензин 15%) с концентрацией 4О мас.% из расчета 150 мае. ч. каолина на 1ОО мае. ч. полимера.. Далее полим выделяют из раствора водной дегааацией при непрерывной циркуляции воды и сушат при 8О-9СР С. Соде|жание каолина в вьюушенном полимере составляет 1О% от введенного. Условия и результаты опыта приведешл в таблице. П р и м е р 2 (контрольный). 100 г бутадиена-1,3 смешивают с 340г толуола, к полученной смеси добавляют предварительно приготовленный раствор 42 мг н-бутиллития (концентрация 5 мае. %) в толуоле и 40 мг диглима в 6О г толуола. ПолимериаахЕию бутадиена-1,3 прово{шт при перемешивании в течение 3 ч при 15 С. При этом конверсия мономера составляет 98%. Полученный полимер имеет соЕ жанне 1,2-звеньев 6,8%. Катализатор дезактивируют водой при перемаи ании и вводят в полимериаат модифицированного каолина в толуоле с концентрацией 4Ом«;.% иа расчета 1ОО мае. ч. каолина на 1ОО мае, 4v полимера. Каолвн модифицирован октадепиламином в количестве О,4 мае.% на каолин. Далее полимер выделяют из раствора водной дегазацией при непрерывиойЬнркупяции воды и сушат при .8О-9СРс. Содержание каолина в высушенном полимере составляет 6О% от введенйого. Условия и результаты (шыта приведены в таблице. П р и мер 3. 10О г бУтадиена-1,3 Смешивают с 670 г толуола, к полученной смеси добавляют предварительно приготовленный раствор 25,6 мг н-бутиллитин (концентрация 5 мас.%) в толуоле и 38 мг диглима. в 63 г толуола. Полимеризацию бутадиена- ,3 прово; дат при перемешивании в течение 3 ч при 15 С. При этом конверсия мономера составляет 97%. Полученный полимер имеет содержание 1,2-звеньев 73%. Каталиэат4ф дезактивируют водой ри перемешивании и вводят в полимериат ;1исперсию каодава в толуоле с концёшрапие } ЗО мвс.% (из расчета 5О ч хаошша на 10О ч. полимера), содержашук) смесь 6,О5 г 1,2нлопибзггадиена и 1,21 г 1ШС-1 4-пои:1бутадивна, что состеюляет 15 мас.% смесн полимеров ва каолив. прн cooTTBomejE попвмеров в смесн 5:1. Далее полимер вылеляют из раствора водной дегазацией при вшхрерывной циркуяяза воды в сушат 1фи 8О-90 С. Содержавве каолина в высушенном полимере составляет 9О% от введенно го. .. Условия и результа1Ш ошлга приведе 1Ш1 в таблице.: & )6 Примеры 4-й. Методика проведения эксперимента в примерах аналогична методике примера 2, но В щтмерах 6,7 и 9 при хфиготовленин Дво Персии касмгана в неё вводят нафтеновое масло-мяЕГчитель. Условия в результаты сшытов из этих примеров также приведены в таблице. Из данных таблицы следует, что предлагаемы способ позволяет значительно снизить потери каолина с циркупиру1о1цей водой ара водвой дегазапвв даже прн слу чае вспопьзававвя модифицированного uuv лина.

дилитий-о{,- етилстиропьный општомер динатрнй-о -метшютиропьный опигсяиер, диме-пшовый эфир диэтвлевглшюпя гексаметилтриэтилевтетрамин ;гептаметилтетраэтилеш1ентамин 4,4-диметилдиоксан-1,3

каолин модифицирован ошвдешшамивом в количестве О,4 мас,%

на каолин каолин модифицирован октвдеюшамкном в количестве 2 мас.%

на каолин

9 в дисперсию нафтеновое «ласло ста&шсЛл 18 с в дисцерсию введено нафтеновое масло - стабшшаст-62

15O

95

51

O,l:l 5O

1:1 40

40

10

90

60 90

40

40 lO 5:1 30

95

5 3

97

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения 1,2-полибутадиена | 1980 |

|

SU912732A1 |

| Способ получения наполненного диенового каучука | 1981 |

|

SU1014842A1 |

| Способ получения цис-1,4- полибутадиена | 1977 |

|

SU726114A1 |

| Способ получения карбоцепных полимеров | 1977 |

|

SU729199A1 |

| Способ получения полимеров сопряженных диенов с высоким содержанием винильных звеньев | 1978 |

|

SU730705A1 |

| Способ получения модифицированного цис-1,4-полиизопрена | 1977 |

|

SU675871A1 |

| Композиция для получения латекса неэмульсионного полимера | 1981 |

|

SU1004421A1 |

| Способ получения 1,2-полибутадиена | 1984 |

|

SU1255625A1 |

| Способ получения жидкого 1,2-полибутадиена | 1986 |

|

SU1498774A1 |

| Способ получения цис-1,4-полибутадиена | 1977 |

|

SU678051A1 |

O

0 0,1:1 50 15 2:1 4O 15 1:1 40

30

88

12

0,6

10:1

fO

5,0 100

О 94

6 О

-10

8,0 100 119944 Формула R а о б р е т е в и я 1. Оюсоб пояучеввя l,2-flojra yTaflHf ева по авт. ев, 6 912732, о т п и -. ЧВ ю щ и и с я тем, что, с цепью они жения . каолина при водной детазахпга с ивркулвруктаей водой, в двспе{ сию каолина о кондентрадней ЗО-5О мас.%; вводят 5-2S мае. % в расчете на каоЛИН смеси 1,2 поли6утадиена в шю-1,4)1шшбутадиена при их массовом соотть шении от О,1:1 до 1О:1. 6912 2, Способ по п. 1 о т л н ч а ю ш и и с я TGM, что & дисперсию яотопвитеяьно вводят i-iS мае. ч. - пояимера) нафтенового маслаг-мягчитепя. Источники вв ормапив, принятые во внвманне 1фи эвспертиэе 1. Авторское сввдетельс гоо CCCR. № 912732, кл. С O8F 13в/О6й198О.

Авторы

Даты

1983-02-07—Публикация

1981-08-25—Подача