Устройство ДЛЯ вытягивания полых листовых изделий с применением дополнительных радиальных усилий, действующих на заготовку в горизонтальной плоскости, известны.

Отличительные признаки описываемого устройства заключаются в том, что оно снабжено резиновой шайбой, создающей дополнительные радиальные силы, действующие на заготовку, расположенную мел-еду резиновой щайбой и вытяжным пуансоном.

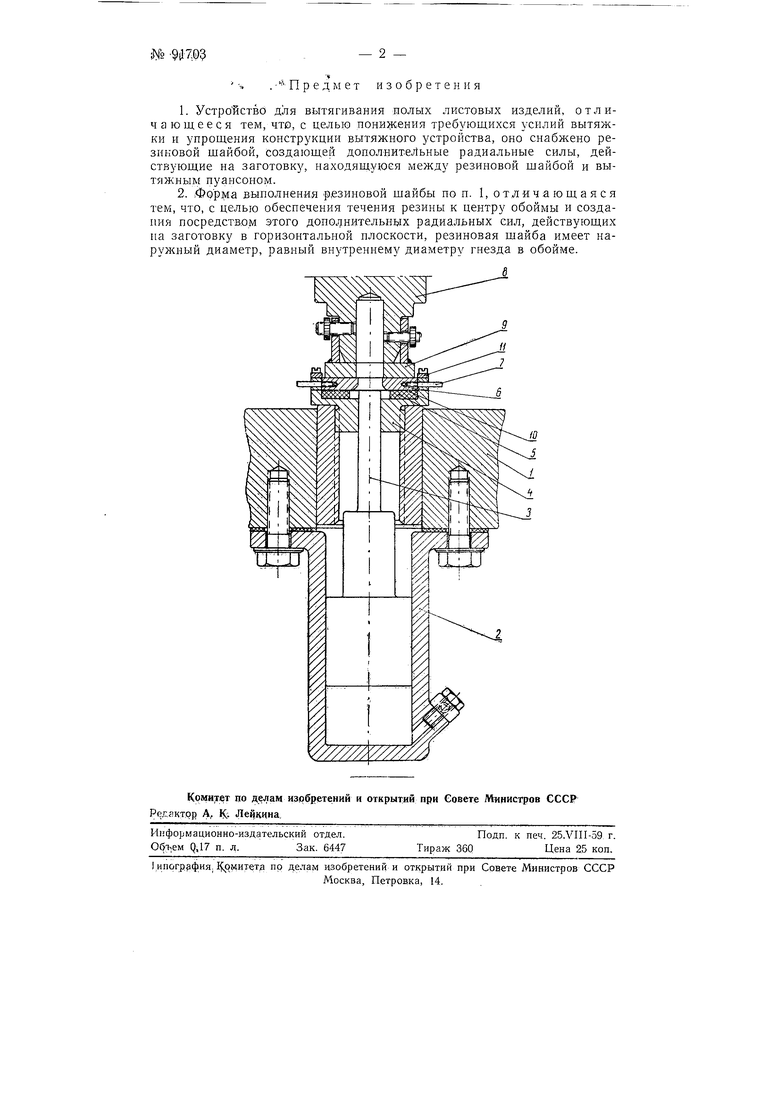

На чертеже показано зстройство в разрезе.

Под столом 1 кривощипного пресса укреплен цилиндр 2, в котором движется порщень со ступенчатым пуансоном 5. В стол 1 ввернута обойма 4, в которую уложена резиновая шайба 5 и матрица 6. Шайба имеет наружный диаметр, равный внутреннему диаметру гнезда в обойме. Ввернутые в матрицу шпильки 7 проходят через отверстия в обойме 4. На ползуне 8 пресса закреплена плита 9 с отверстием в центре несколько большего диаметра, чем диаметр штампуемого изделия.

Листовая заготовка 10 укладывается между шайбой 5 и матрицей 6, после чего в цилиндр 2 впускается сжатый воздух с таким расчето.м, чтобы на пуансон 3 действовало усилие, равное 70-80% от усилия, необходимого для вытягивания; поэтому заготовка не деформируется, а лишь приподнимается вместе с матрицей до упора шпилек 7 в накладки //.

При опускании ползуна 8 вниз он сжимает шайбу 5, заставляя резину течь к центру обоймы. При этом большие усилия трения, возникающие между резиной и заготовкой заставляют заготовку перемешаться к центрз. Потребное усилие вытяжки в связи с этим уменьшается. Усилие, действуюшее на иуансон, становится достаточным для начала деформации заготовки и пуансон вдавливается в штампуемый материал. После подъема ползуна резина возвращается в исходное положение, заготовка остается в деформированном состоянии. Пр повторных опусканиях ползл на заготовка каждый раз продвигается в радиальном направлении, а пуансон постепенно вытягивает ее. За 15- 20 ходов пресса осуществляется глубокая вытяжка стакана с коэффициентом вытяжки, доходящим до 3,5.

| название | год | авторы | номер документа |

|---|---|---|---|

| Штамп для вытяжки деталей из листовой заготовки | 1980 |

|

SU978978A1 |

| Комбинированный штамп | 1985 |

|

SU1233999A1 |

| Штамп для глубокой вытяжки полых изделий | 1981 |

|

SU980899A1 |

| СПОСОБ ШТАМПОВКИ-ВЫТЯЖКИ ИЗДЕЛИЙ ИЗ ЛИСТОВОГО МЕТАЛЛА | 1994 |

|

RU2118219C1 |

| СПОСОБ ОБРАТНОГО ВЫДАВЛИВАНИЯ ЦИЛИНДРИЧЕСКИХ И ПРИЗМАТИЧЕСКИХ ИЗДЕЛИЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1998 |

|

RU2166398C2 |

| ШТАМП ДЛЯ ИЗГОТОВЛЕНИЯ ФИГУРНЫХ КОНИЧЕСКИХ ДЕТАЛЕЙ | 1993 |

|

RU2065793C1 |

| Штамп для обжима концевых утолщений на полых деталях | 1989 |

|

SU1803245A1 |

| ШТАМП | 2003 |

|

RU2243052C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОБЛИЦОВОК СФЕРИЧЕСКОЙ ФОРМЫ | 2003 |

|

RU2261770C1 |

| ШТАМП-АВТОМАТ | 2003 |

|

RU2261153C2 |

Авторы

Даты

1951-01-01—Публикация

1950-06-30—Подача