Изобретение относится к литейному производству, в частности к пневмоимпуль- сным методам уплотнения сырого формовочного материала в емкости модельно-опочной оснастки для крупного литья.

Целью изобретения является повышение качества форм и расширение технологических возможностей способа.

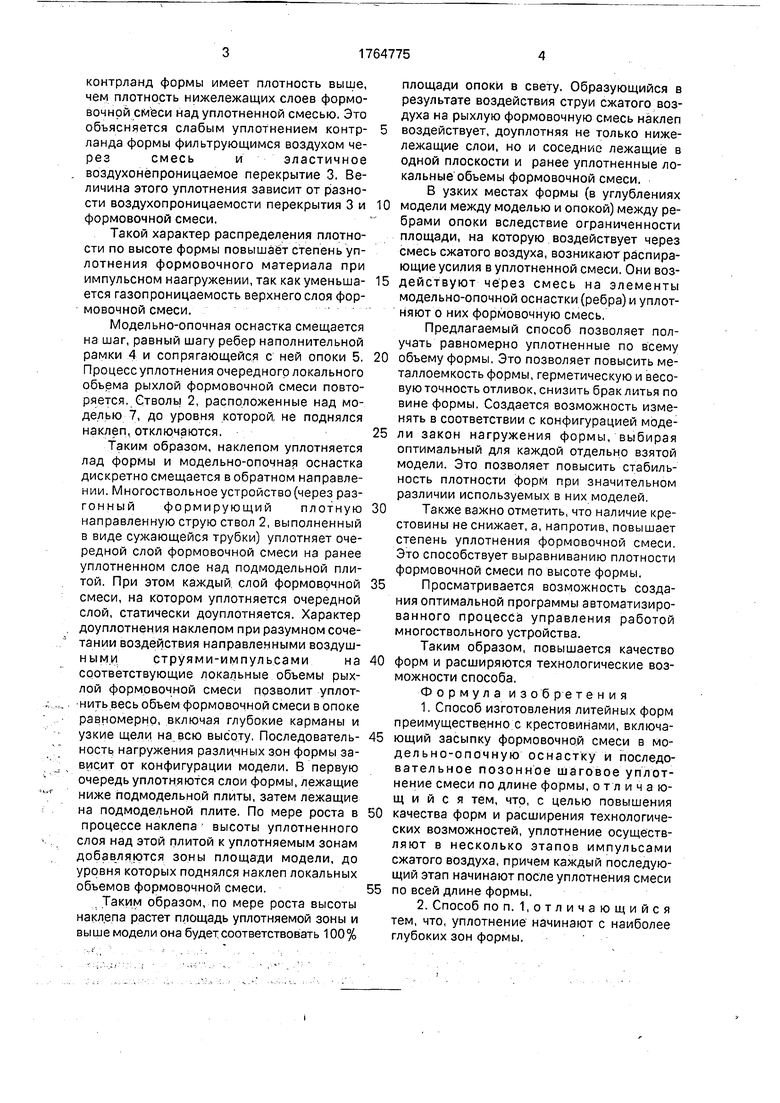

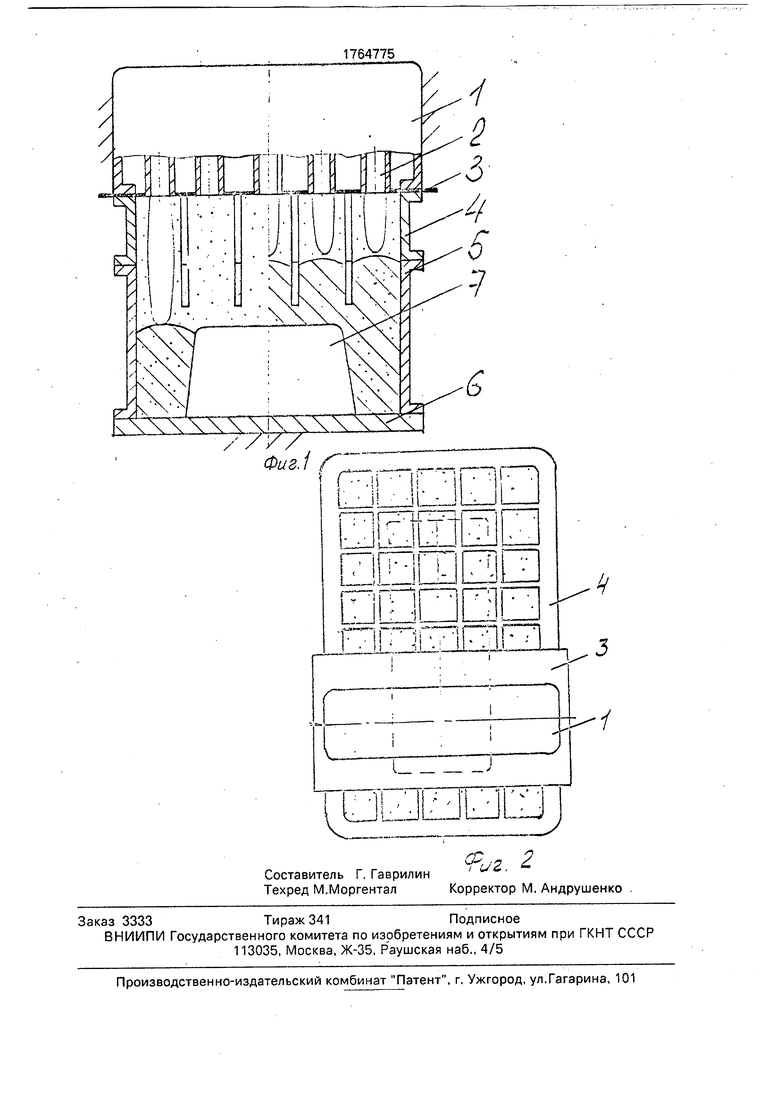

На фиг. 1 дана схема уплотнения формовочного материала, при этом половина схемы отражает начало процесса уплотнения, а другая - конец этого процесса; на фиг. 2 - вид в плане на уплотняемую формовочную смесь в модельно-опочной оснастке.

Схема реализации предлагаемого способа содержит многоствольное импульсное устройство 1 с размещенными на нем стволами 2 независимых импульсных головок, воздухопроницаемое перекрытие 3, наполнительную рамку 4 с ребрами, шаг которых идентичен шагу сопрягающихся ребер опоки 5, размещенной на подмодельной плите 6 с моделью 7, Модельно-опочный комплект имеет возможность дискретного перемещения в продольном направлении. Механизм

дискретного перемещения на схеме не показан.

Механизм импульсного уплотнения следующий. При воздействии направленной воздушной струей на поверхность рыхлой формовочной смеси сжатый воздух образует, пробивая верхние слои смеси, глубокий колодец и динамически уплотняет самые нижние слои формовочной смеси на некоторую высоту. Не прошедший в момент уплотнения через венты воздух выбрасывает вбок и вверх формовочную смесь, образуя гиперболический кратер. Встречая препятствие в виде воздухонепроницаемого перекрытия, эта смесь падает обратно на дно кратера и давление сжатого воздуха в колодце падает.

Ввиду рыхлой структуры формовочной смеси в соседних зонах от уплотняемой смеси они подвергаются барботажу отработан- ными газами импульсного процесса уплотнения. Эти газы, фильтруясь через смесь соседних зон снизу к контрладу форму, аэрируют формовочную смесь и покидают объем оснастки через воздухопроницаемое перекрытие 3. При этом распределение плотности аэрированного формовочного материала таково, что

О Јь 1 4 СЛ

контрланд формы имеет плотность выше, чем плотность нижележащих слоев формовочной смеси над уплотненной смесью. Это объясняется слабым уплотнением контр- ланда формы фильтрующимся воздухом черезсмесьиэластичноевоздухонепроницаемое перекрытие 3. Величина этого уплотнения зависит от разности воздухопроницаемости перекрытия 3 и формовочной смеси.

Такой характер распределения плотности по высоте формы повышает степень уплотнения формовочного материала при импульсном наагружении, так как уменьша- ется газопроницаемость верхнего слоя формовочной смеси.

Модельно-опочная оснастка смещается на шаг, равный шагу ребер наполнительной рамки 4 и сопрягающейся с ней опоки 5. Процессуплотненияочередного локального объема рыхлой формовочной смеси повторяется. Стволы 2, расположенные над моделью 7, до уровня которой, не поднялся наклеп, отключаются.

Таким образом, наклепом уплотняется лад формы и модельно-опочная оснастка дискретно смещается в обратном направлении. Многоствольное устройство (через раз- гонный формирующий плотную направленную струю ствол 2, выполненный в виде сужающейся трубки) уплотняет очередной слой формовочной смеси на ранее уплотненном слое над подмодельной плитой. При этом каждый слой формовочной смеси, на котором уплотняется очередной слой, статически доуплотняется. Характер доуплотнения наклепом при разумном сочетании воздействия направленными воздуш- ными струями-импульсами на соответствующие локальные объемы рыхлой формовочной смеси позволит уплотнить весь объем формовочной смеси в опоке равномерно, включая глубокие карманы и узкие щели на всю высоту, Последователь- ность нагружения различных зон формы зависит от конфигурации модели. В первую очередь уплотняются слои формы, лежащие ниже подмодельной плиты, затем лежащие на подмодельной плите. По мере роста в процессе наклепа высоты уплотненного слоя над этой плитой к уплотняемым зонам добавляются зоны площади модели, до уровня которых поднялся наклеп локальных объемов формовочной смеси.

Таким образом, по мере роста высоты наклепа растет площадь уплотняемой зоны и выше модели она будет соответствовать 100%

площади опоки в свету. Образующийся в результате воздействия струи сжатого воздуха на рыхлую формовочную смесь наклеп воздействует, доуплотняя не только нижележащие слои, но и соседние лежащие в одной плоскости и ранее уплотненные локальные объемы формовочной смеси.

В узких местах формы (в углублениях модели между моделью и опокой) между ребрами опоки вследствие ограниченности площади, на которую воздействует через смесь сжатого воздуха, возникают распирающие усилия в уплотненной смеси. Они воз- действуют через смесь на элементы модельно-опочной оснастки (ребра) и уплотняют о них формовочную смесь.

Предлагаемый способ позволяет получать равномерно уплотненные по всему объему формы. Это позволяет повысить металлоемкость формы, герметическую и весовую точность отливок, снизить брак литья по вине формы. Создается возможность изменять в соответствии с конфигурацией модели закон нагружения формы, выбирая оптимальный для каждой отдельно взятой модели. Это позволяет повысить стабильность плотности форм при значительном различии используемых в них моделей.

Также важно отметить, что наличие крестовины не снижает, а, напротив, повышает степень уплотнения формовочной смеси. Это способствует выравниванию плотности формовочной смеси по высоте формы,

Просматривается возможность создания оптимальной программы автоматизированного процесса управления работой многоствольного устройства.

Таким образом, повышается качество форм и расширяются технологические возможности способа.

Формула изобретения

1.Способ изготовления литейных форм преимущественно с крестовинами, включающий засыпку формовочной смеси в мо- дельно-опочную оснастку и последовательное позонное шаговое уплотнение смеси по длине формы, отличающийся тем, что, с целью повышения качества форм и расширения технологических возможностей, уплотнение осуществляют в несколько этапов импульсами сжатого воздуха, причем каждый последующий этап начинают после уплотнения смеси по всей длине формы.

2.Способ по п. 1,отличающийся тем, что, уплотнение начинают с наиболее глубоких зон формы.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления литейных форм | 1982 |

|

SU1052314A1 |

| СПОСОБ УДАРНО-ПРЕССОВОГО ФИЛЬТРАЦИОННОГО УПЛОТНЕНИЯ ПЕСЧАНО-ГЛИНИСТЫХ ФОРМ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2008 |

|

RU2385784C2 |

| Способ изготовления литейных форм и модель для его осуществления | 1979 |

|

SU931275A1 |

| Способ уплотнения формовочной смеси и устройство для его осуществления | 1988 |

|

SU1637937A1 |

| Опока для вакуумной формовки | 1989 |

|

SU1759526A1 |

| Устройство для уплотнения формовочного материала | 1989 |

|

SU1766593A1 |

| Способ изготовления литейных форм "процесс ВМ-3 | 1980 |

|

SU952414A1 |

| Способ изготовления литейных форм | 1988 |

|

SU1613242A1 |

| Способ уплотнения зернистых материалов и устройство для его осуществления | 1979 |

|

SU980605A3 |

| Способ изготовления литейных форм и устройство для его осуществления | 1989 |

|

SU1752488A1 |

Сущность: смесь уплотняют импульсами сжатого воздуха позонно и в несколько этапов, причем каждый последующий этап начинают после уплотнения смеси по всей длине формы, начиная с наиболее глубоких зон. 1 з. п. ф-лы, 2 ил,

| Устройство для уплотнения крупных литейных форм | 1980 |

|

SU899233A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1992-09-30—Публикация

1989-10-24—Подача