(54) ДОРН

| название | год | авторы | номер документа |

|---|---|---|---|

| Протяжной станок для дорнования | 1979 |

|

SU772755A1 |

| Дорн | 1974 |

|

SU569409A1 |

| Опора протяжного станка конструкции завода "лиепайсельмаш | 1972 |

|

SU553060A1 |

| Протяжный станок для дорнования | 1978 |

|

SU716729A1 |

| Устройство для дорнования отверстий труб | 1990 |

|

SU1731611A1 |

| Устройство для дорнования отверстий труб | 1990 |

|

SU1738616A1 |

| Протяжной станок для дорнования | 1977 |

|

SU716730A1 |

| Устройство для формования отверстий труб | 1988 |

|

SU1637999A1 |

| СПОСОБ ПОЛУЧЕНИЯ ТРУБ С ПРОФИЛИРОВАННЫМИ ЗАКОНЦОВКАМИ | 2008 |

|

RU2380188C1 |

| УСТРОЙСТВО ДЛЯ СТАТИКО-ИМПУЛЬСНОГО УПРОЧНЕНИЯ ДЛИННОМЕРНЫХ ОТВЕРСТИЙ | 2011 |

|

RU2457099C1 |

1

Изобретение относится к металлообработке и может быть использовано в дорновании отверстий.

Известен дорн с расположенными на поверхности оправки подвижным и неподвижным обрабатывающими элементами и хвостовиком If.

При таком исполнении снижение усилий деформации незначительно из-за ограниченных перемещений подвижного обрабатывающего элемента.

Целью изобретения является снижение усилий при дорновании.

Поставленная цель достигается тем, что дорн снабжен электромагнитным и поршнем, а хвостовик выполнен с двумя гидролопастями, связанными между собой каналом, соединенным с электромагнитным клапаном, причем подвижный обрабатывающий элемент в виде ступенчатой втулки расположен коаксиально с возможностью осевого, перемещения на поверхности оправки и контакта с поверхностью одной гидрополости хвостовика; при этом порщень расположен во второй гидрополости хвостовика, а неподвижный обрабатывающий элемент закреплен на его наружной поверхности.

Такое выполнение снижает усилия при дорновании.

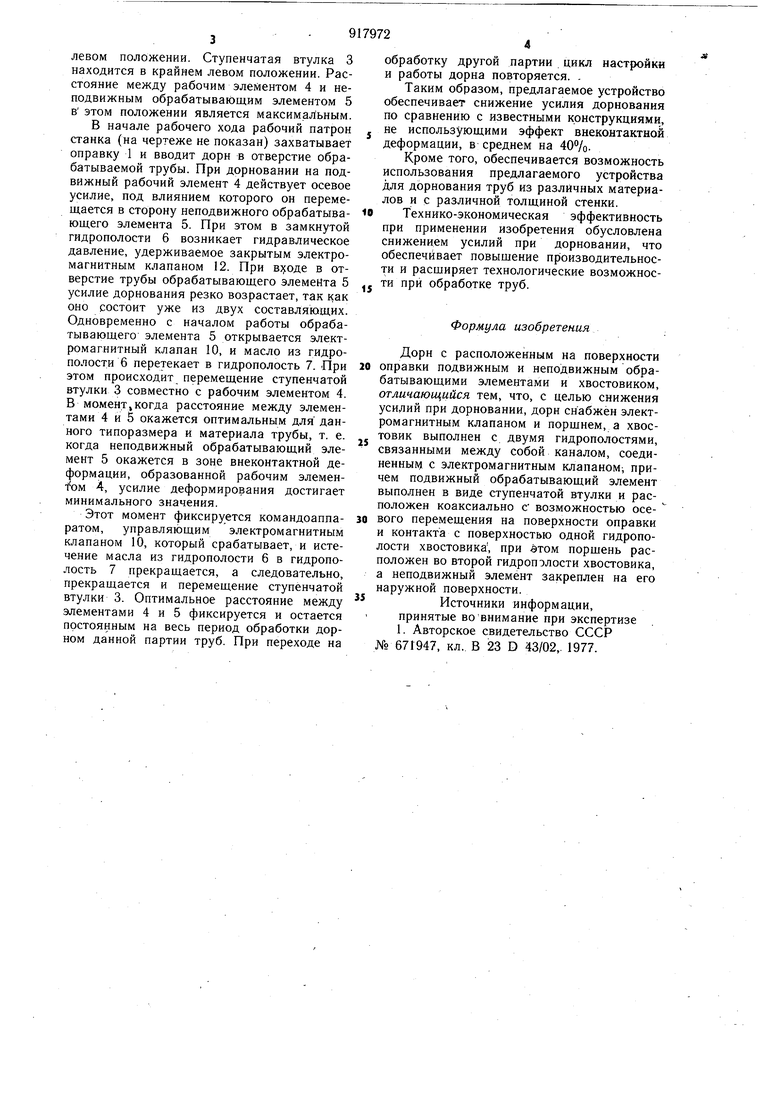

На чертеже изображен предлагаемый дорн.

Предлагаемый дорн включает оправку 1,

5 жестко связанную с хвостовиком 2. На оправке с возможностью осевого перемещения установлен недвижной обрабатывающий элемент в виде ступенчатой втулки 3, вторая ступень которой может быть выполнена из

,Q твердосплавного материала и представляет собой рабочий элемент 4.

На хвостовике жестко закреплен неподвижный обрабатывающий элемент 5. С обоих торцов хвостовика выполнены гидрополости 6 и 7, связанные между собой каналом 8.

15 Ступенчатая втулка 3 расположена коаксиально на оправке 1 и контактирует с поверхностью гидрополости 6, а в гидрополости 7 расположен поршень 9. Канал 8 соединен с электромагнитным клапаном 10, свя2Q занным с командоаппаратом (на чертеже не показан). Обе гидрополости являются нормально замкнутыми с помощью электромагнитного клапана 10.

Перед началом дорнования партии труб плавающий порщень 9 находится в крайнем

левом положении. Ступенчатая втулка 3 находится в крайнем левом положении. Расстояние между рабочим элементом 4 и неподвижным обрабатывающим элементом 5 в этом положении является максимальным.

В начале рабочего хода рабочий патрон станка (на чертеже не показан) захватывает оправку 1 и вводит дорн в отверстие обрабатываемой трубы. При дорновании на подвижный рабочий элемент 4 действует осевое усилие, под влиянием которого он перемещается в сторону неподвижного обрабатывающего элемента 5. При этом в замкнутой гидрополости 6 возникает гидравлическое давление, удерживаемое закрытым электромагнитным клапаном 12. При в отверстие трубы обрабатывающего элемента 5 усилие дорнования резко возрастает, так как оно состоит уже из двух составляющих. Одновременно с началом работы обрабатывающего элемента 5 открывается электромагнитный клапан 10, и масло из гидрополости 6 перетекает в гидрополость 7. При этом происходит перемещение ступенчатой втулки 3 совместно с рабочим элементом 4. В момент,когда расстояние между элементами 4 и 5 окажется оптимальным для данного типоразмера и материала трубы, т. е. когда неподвижный обрабатывающий элемент 5 окажется в зоне внеконтактной деформации, образованной рабочим элементом 4, усилие деформирования достигает минимального значения.

Этот момент фиксируется командоаппаратом, управляющим электромагнитным клапаном 10, который срабатывает, и истечение масла из гидрополости 6 в гидрополость 7 прекращается, а следовательно, прекращается и перемещение ступенчатой втулки 3. Оптимальное расстояние между элементами 4 и 5 фиксируется и остается постоянным на весь период обработки дорном данной партии труб. При переходе на

обработку другой партии цикл настройки и работы дорна повторяется. .

Таким образом, предлагаемое устройство обеспечивает снижение усилия дорнования по сравнению с известными конструкциями, не использующими эффект внеконтактной деформации, в среднем на 40%.

Кроме того, обеспечивается возможность использования предлагаемого устройства для дорнования труб из различных материалов и с различной толщиной стенки. Технико-экономическая эффективность при применении изобретения обусловлена снижением усилий при дорновании, что обеспечивает повыщение производительности и расщиряет технологические возможности при обработке труб.

Формула изобретения

Дорн с расположенным на поверхности оправки подвижным и неподвижным обрабатывающими элементами и хвостовиком, отличающийся тем, что, с целью снижения усилий при дорновании, дорн снабжен электромагнитным клапаном и порщнем, а хвостовик выполнен с двумя гидрополостями, связанными между собой каналом, соединенныад с электромагнитным клапаном; причем подвижный обрабатывающий элемент выполнен в виде ступенчатой втулки и расположен коаксиально с возможностью осевого перемещения на поверхности оправки и контакта с поверхностью одной гидрополости хвостовика , при втом порщень расположен во второй гидропэлости хвостовика, а неподвижный элемент закреплен на его наружной поверхности.

Источники информации, принятые во внимание при экспертизе 1. Авторское свидетельство СССР № 671947, кл. В 23 D 43/02,. 1977.

Авторы

Даты

1982-04-07—Публикация

1980-04-03—Подача