(54) АВТОМАТИЧЕСКАЯ ЛИНИЯ ДЛЯ СБОРКИ ШЛАНГОВ

| название | год | авторы | номер документа |

|---|---|---|---|

| АВТОМАТИЧЕСКАЯ ЛИНИЯ СБОРКИ ШЛАНГОВ ИЛИ ТРУБОК С ИХ КОНЦЕВОЙ АРМАТУРОЙ | 1991 |

|

RU2022755C1 |

| Сборочный автомат | 1981 |

|

SU967768A1 |

| Автоматическая линия сборки рукавов высокого давления | 1989 |

|

SU1742023A1 |

| Автомат для сборки рукавов высокого давления | 1980 |

|

SU904969A1 |

| "Способ автоматической сборки узла магнитной системы электромагнитного реле с узлом "катушка-сердечник" | 1990 |

|

SU1737548A1 |

| Автоматическая роторная линия для сборки радиочастотных соединителей | 1978 |

|

SU785924A1 |

| Устройство для сборки и сварки кронштейнов ленточных конвейеров | 1977 |

|

SU716758A1 |

| Устройство для автоматической сборки составных частей химических источников тока | 1991 |

|

SU1790016A1 |

| Станок для сборки | 1983 |

|

SU1328139A1 |

| Многопозиционный сборочный автомат | 1976 |

|

SU560726A1 |

Изобретение относится к снанкостроению.

Известна автоматическая линия для сборки шлангов, содержащая бункернозагрузочныё устройства, многопозиционные поворотные столы с рабочими позициями, зажимные приспособления и траверсы, имею1цие привод осевого перемещения, на одной из которых .установлены сборочные агрегаты .1J .

Недостатком этой линии является отсутствие возможности одновременной сборки обоих концов шлангов, что снижает производительность линии.

Целью данного изобретения является повышение производительности автоматической линии за счет одновременной сборки обоих концов шлангов.

Цель достигается тем, что автоматическая линия снабжена механизмом изгиба шлангов,и механизмом выравнивания его концов,..причем первый выполнен в виде смонтированного на траверсе толкателя и неподвижно смонтированных на столе двух пластин, расположенных симметрично относительно оси рабочей позиции поворотного стола, а механизм выравнивания концов шлангов выполнен в виде двух .

расположенных на той же траверсе толкателей, середина расстояния между которыми совпадает с осью рабочей позиции поворотного стола.

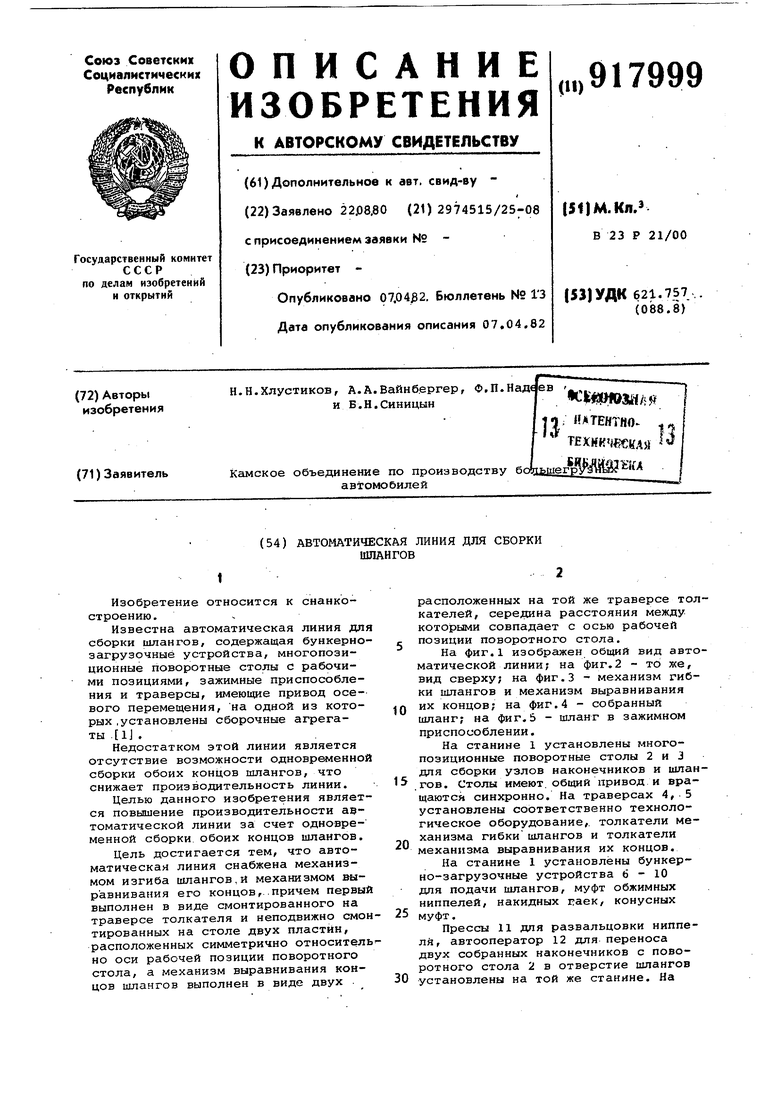

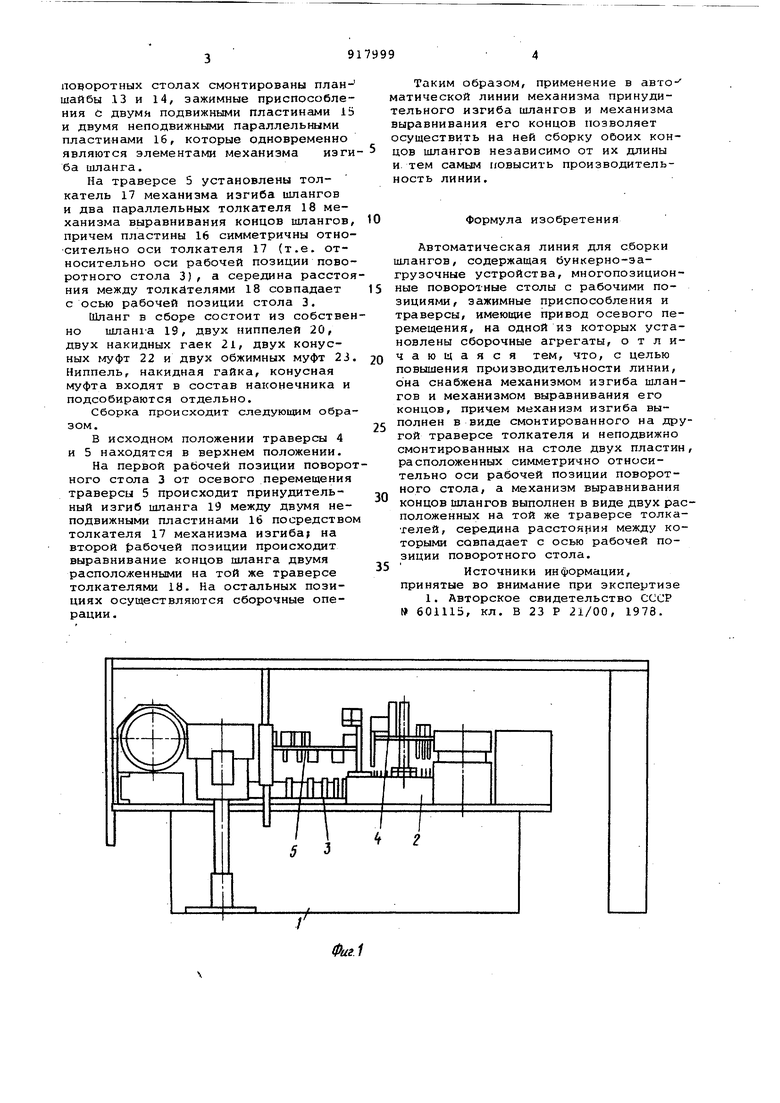

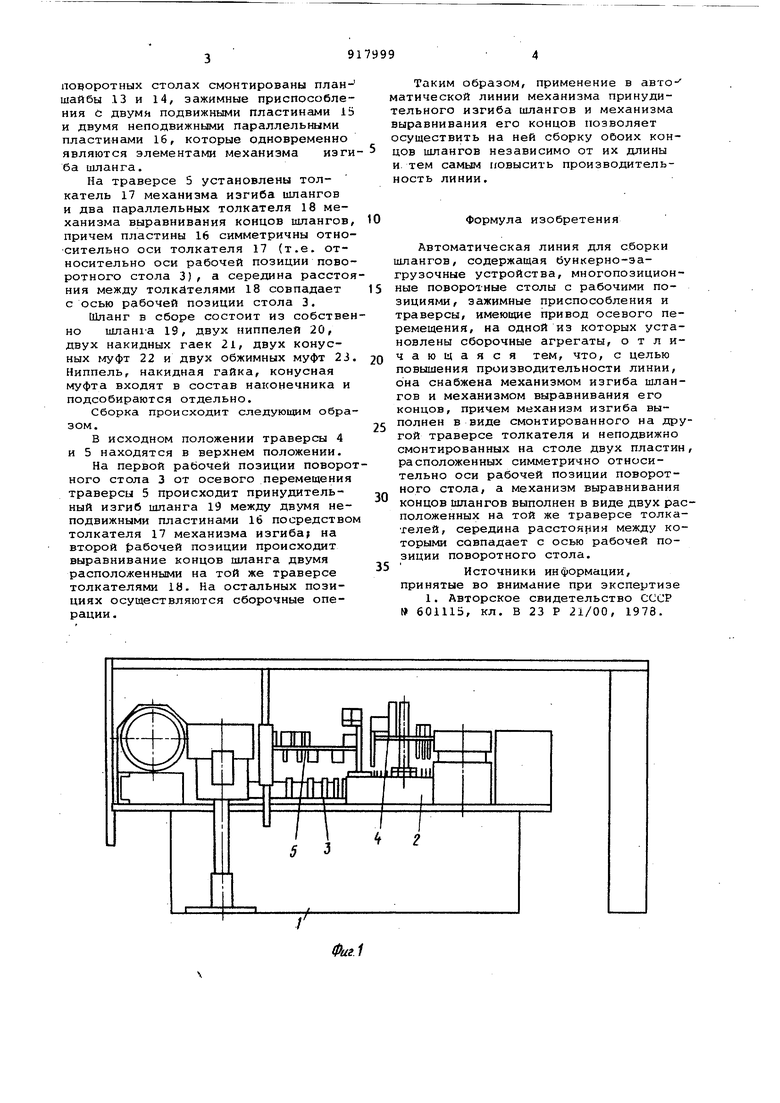

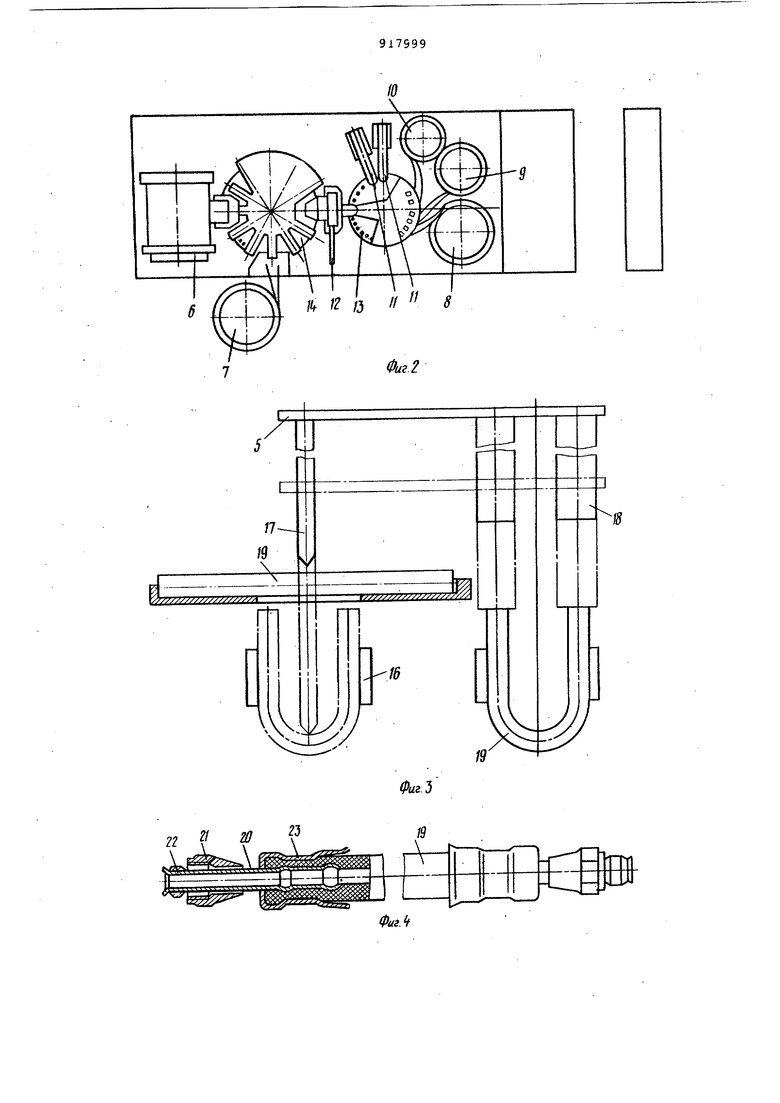

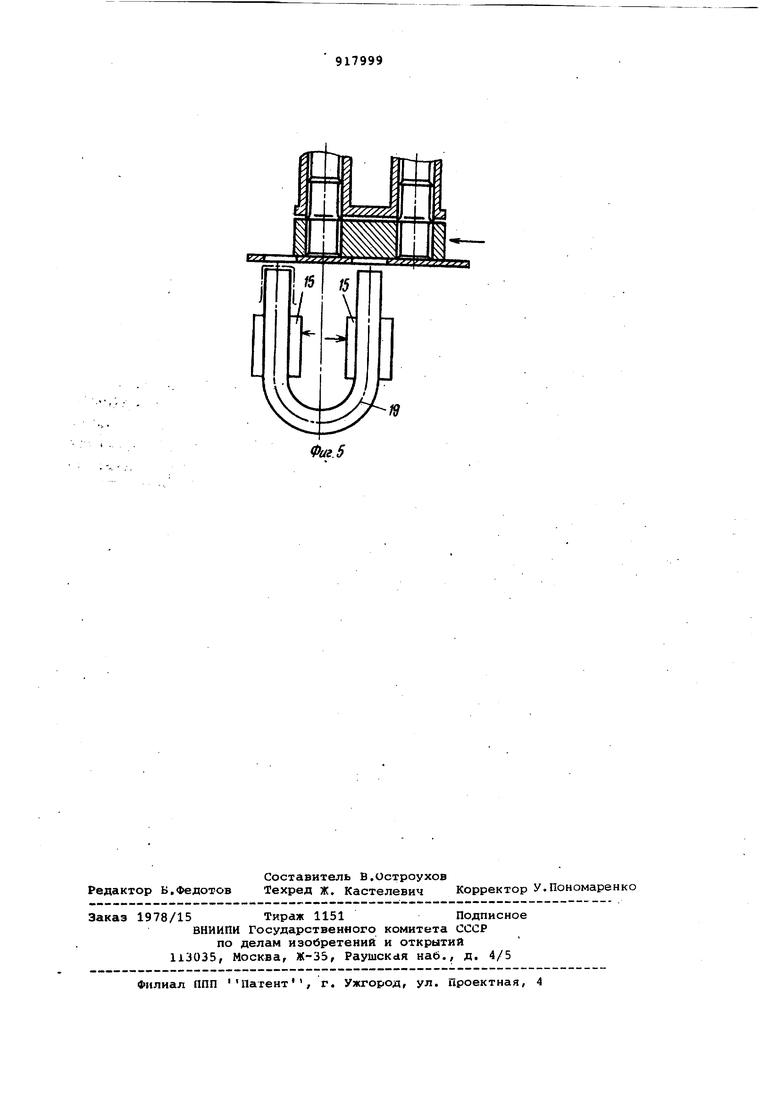

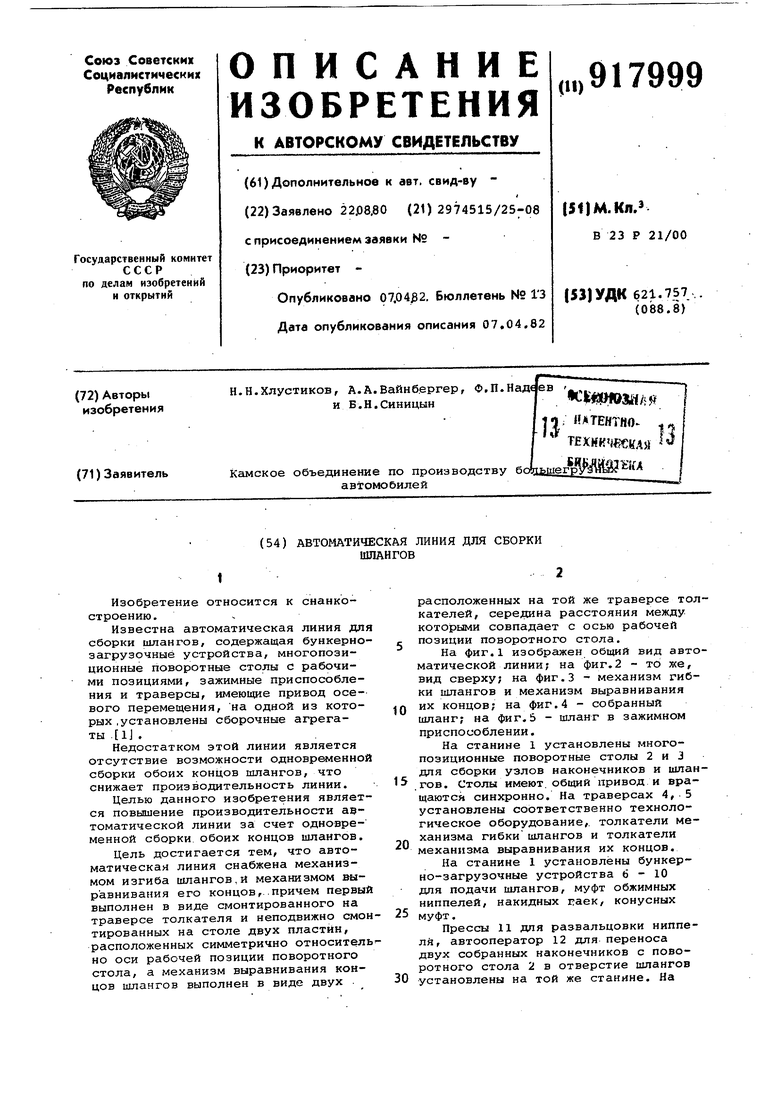

На фиг.1 изображен общий вид автоматической линии; на фиг.2 - то же, вид сверху; на фиг.3 - механизм гибки шлангов и механизм выравнивания их концов; на фиг.4 - собранный

10 шланг; на фиг.5 - шланг в зажимном приспособлении.

На станине 1 установлены многопозиционные поворотные столы 2 и J для сборки узлов наконечников и шлан15 .гов. Столы имеют, общий привод и вращаются синхронно. На траверсах 4,.5 установлены соответственно технологическое оборудование,, толкатели механизма гибки шлангов и толкатели

20 механизма выравнивания их концов.

На станине 1 установлены бункерно-загрузочные устройства 6-10 для подачи шлангов, муфт обжимных ниппелей, накидных раек/ конусных 25 муфт.

Прессы 11 для развальцовки ниппеля, автооператор 12 для переноса двух собранных наконечников с поворотного стола 2 в отверстие шлангов 30 установлены на той же станине. На

поворотных столах смонтированы планшайбы 13 и 14, зажимные приспособления с двумя подвижными пластинами 15 и двумя неподвижными параллельными пластинами 16, которые одновременно являются элементами механизма изгиба шланга.

На траверсе 5 установлены толкатель 17 механизма изгиба шлангов и два параллельных толкателя 18 механизма выравнивания концов шлангов, причем пластины 16 симметричны относительно оси толкателя 17 (т.е. относительно оси рабочей позиции поворотного стола 3), а середина расстояния между толкателями 18 совпадает с осью рабочей позиции стола 3.

Шланг в сборе состоит из собственно шлан1а 19, двух ниппелей 20, двух накидных гаек 21, двух конусных глуфт 22 и двух обжимных муфт 23. Ниппель, накидная гайка, конусная муфта входят в состав наконечника и подсобираются отдельно.

Сборка происходит следующим образом.

В исходном положении траверсы 4 и 5 находятся в верхнем положении.

На первой рабочей позиции поворотного стола 3 от осевого перемещения траверсы 5 происходит принудительный изгиб шланга 19 между двумя неподвижными пластинами 16 посредством толкателя 17 механизма изгиба; на второй {эабочей позиции происходит выравнивание концов шланга двумя расположенными на той же траверсе толкателями 18. На остальных позициях осуществляются сборочные операции .

Таким образом, применение в автоматической линии механизма принудительного изгиба шлангов и механизма выравнивания его концов позволяет осуществить на ней сборку обоих концов шлангов независимо от их длины и тем самым повысить производительность линии.

Формула изобретения

Автоматическая линия для сборки шлангов, содержащая бункерно-эагрузочные устройства, многопозиционные поворотные столы с рабочими позициями, зажимные приспособления и траверсы, имеющие привод осевого перемещения, на одной из которых установлены сборочные агрегаты, отличающаяся тем, что, с целью повышения производительности линии, она снабжена механизмом изгиба шлангов и механизмом выравнивания его концов, причем механизм изгиба выполнен в виде смонтированного на другой траверсе толкателя и неподвижно смонтированных на столе двух пластин расположенных симметрично относительно оси рабочей позиции поворотного стола, а механизм выравнивания концов шлангов выполнен в виде двух расположенных на той же траверсе толкателей, середина расстояния между которыми совпадает с осью рабочей позиции поворотного стола.

Источники информации, принятые во внимание при экспертизе

п

w

L

ig ч

Авторы

Даты

1982-04-07—Публикация

1980-08-22—Подача