1

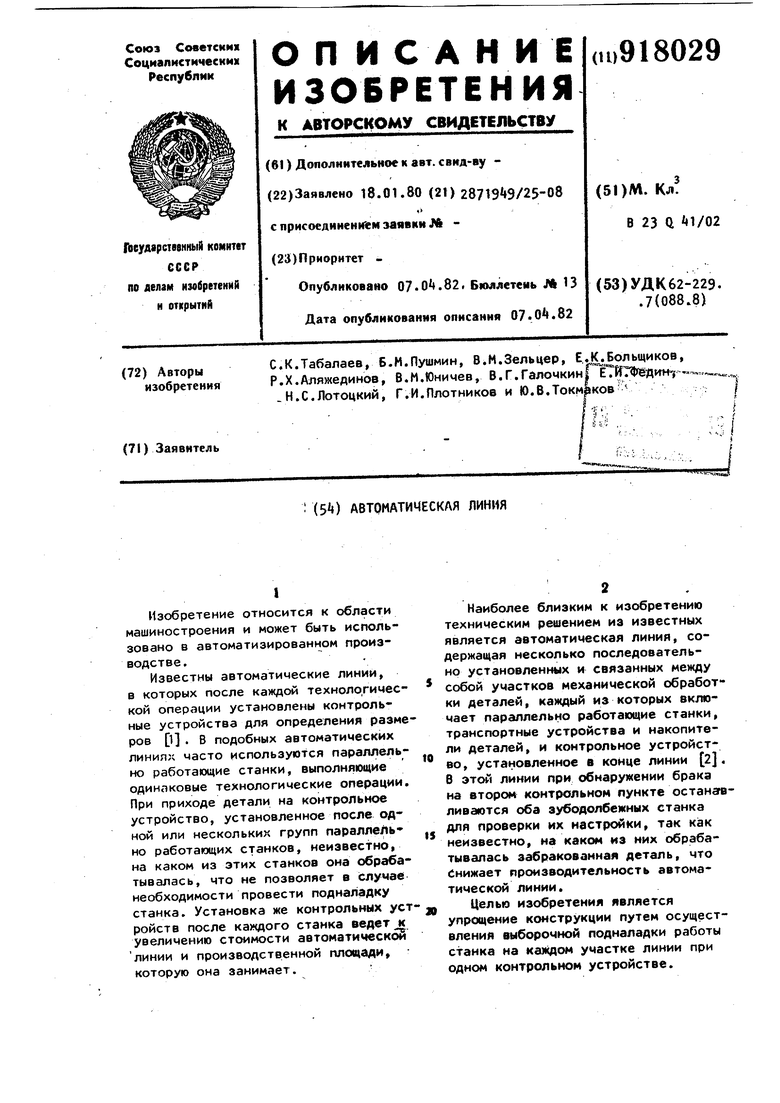

Изобретение относится к области машиностроения и может быть использовано в автоматизированном производстве.

Известны автоматические линии, в которых после каждой технологической операции установлены контрольные устройства для определения размеров 1 . В подобных автоматических линиях часто используются параллельно работающие станки, выполняющие одинаковые технологические операции. При приходе детали на контрольное устройство, установленное после одной или нескольких групп параллель но работающих станков, неизвестно, на каком из этих станков она обрабатывалась, что не позволяет в случае необходимости провести подналадку станка. Установка же контрольных устройств после каждого станка ведет к увеличению стоимости автоматической линии и производственной площади которую она занимает.

Наиболее близким к изобретению техническим решением из известных является автоматическая линия, содержащая несколько последовательно установленных и связанных между собой участков механической обработки деталей, каждый из которых включает параллельно работающие станки, транспортные устройства и накопители деталей, и контрольное устройстtoво, установленное в конце линии 2. В этой линии при обнаружении брака на второй контрольном пункте останавливаются оба зубодолбежных станка для проверки их настройки, так как

IS неизвестно, на каком из них обрабатывалась забракованная деталь, что Снижает производительность автоматической линии.

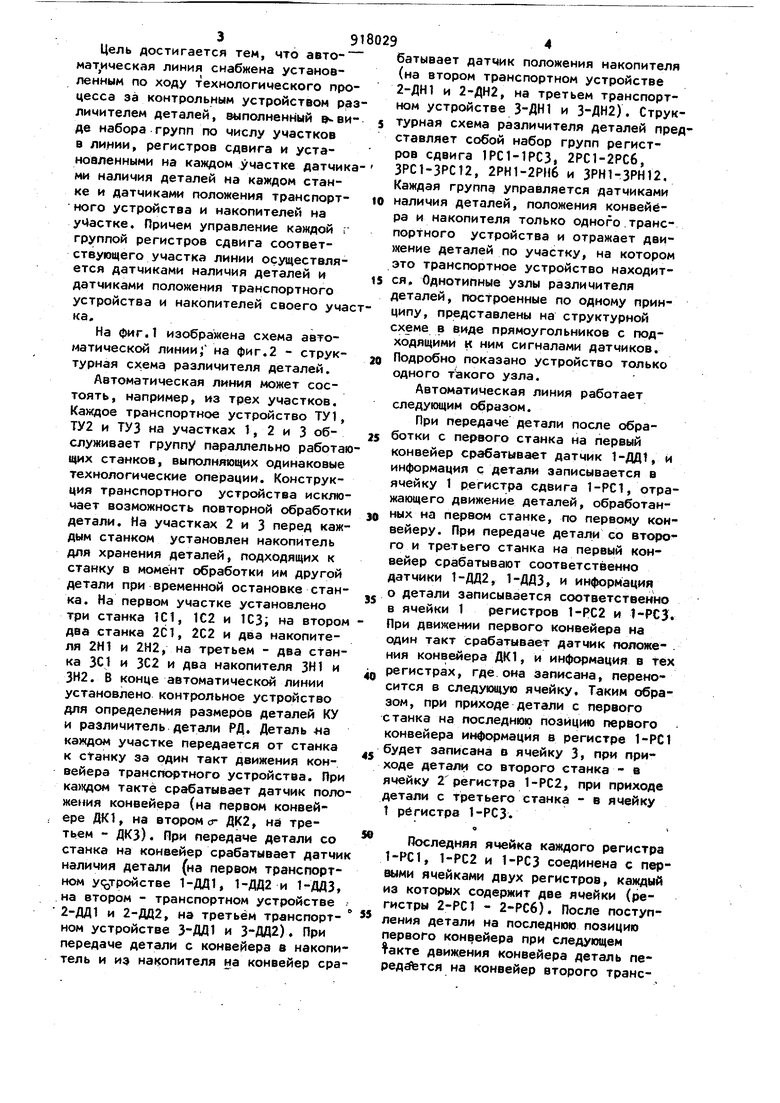

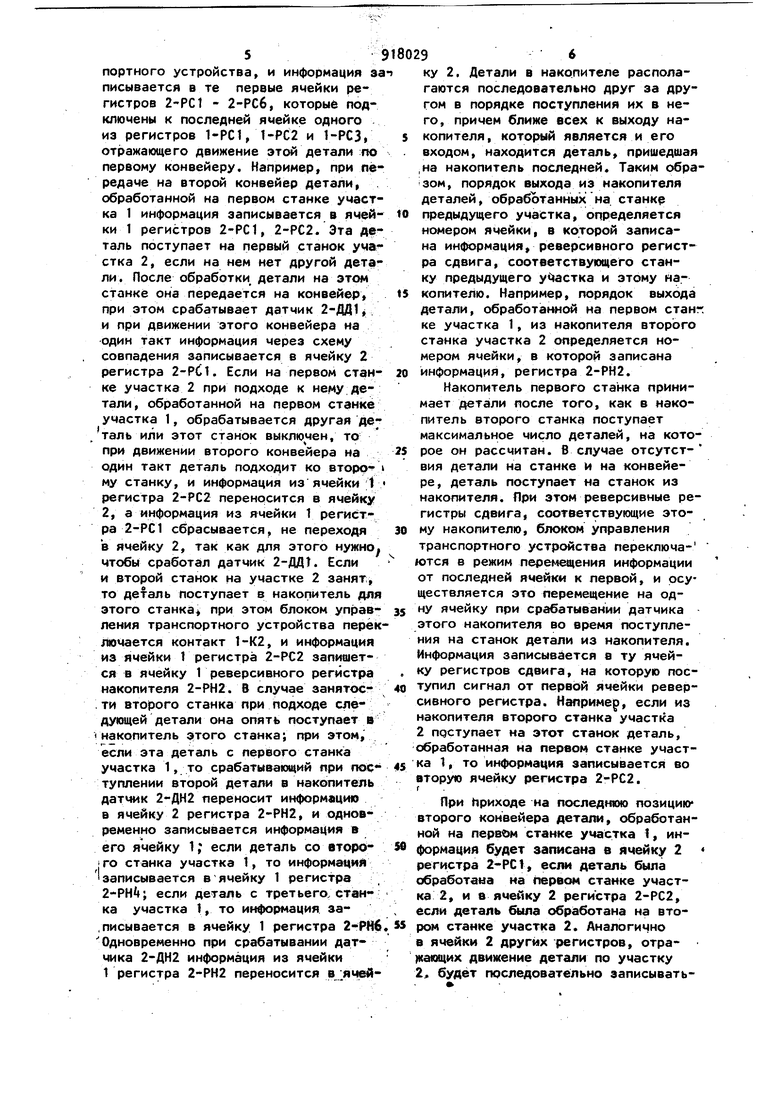

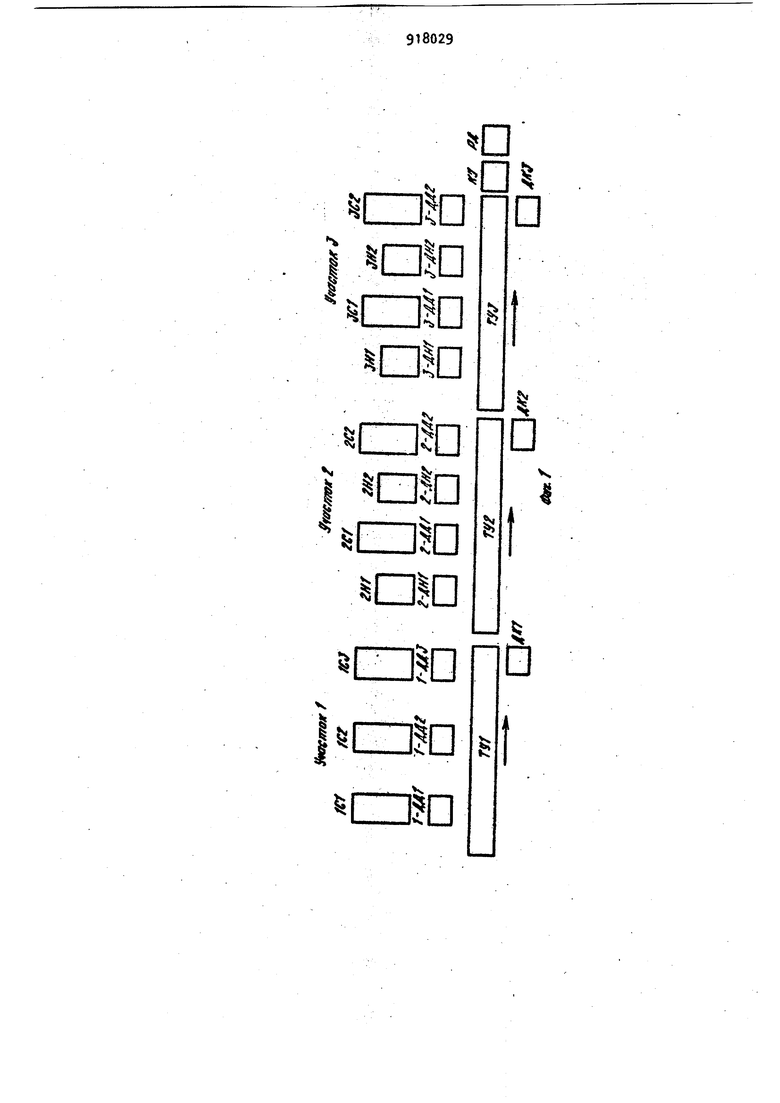

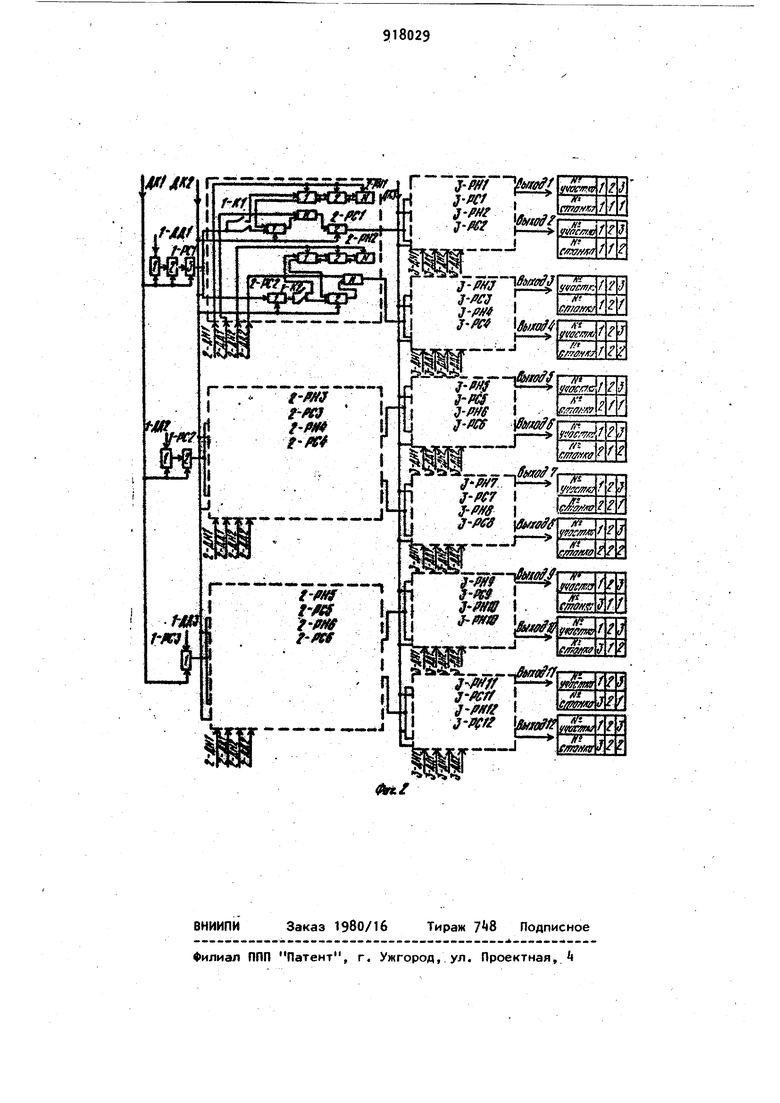

Целью изобретения является упрощение конструкции путем осуществления выборочной подналадки работы станка на каждом участке линии при одном контрольной устройстве. 391 Цель достигается тем, что автомат 1ческая линия снабжена установленным по ходу технологического процесса за контрольным устройством личителем деталей, выполненный э виде набора групп по числу участков в линии, регистров сдвига и установленными на каждом участке датчика ми наличия деталей на каждом станке и датчиками положения транспортного устройства и накопителей на уь астке. Причем управление каждой г группой регистров сдвига соответствующего участка линии осуществляется датчиками наличия деталей и датчиками положения транспортного устройства и накопителей своего учас ка. На фиг.1 изображена схема автоматической линии; на фиг.2 - структурная схема различителя деталей. Автоматическая линия может состоять, например, из трех участков. Каждое транспортное устройство ТУ1, ТУ2 и ТУЗ на участках 1,2 и 3 обслуживает группу параллельно работаю 1ЦИХ станков, выполняющих одинаковые технологические операции. Конструкция транспортного устройства исключает возможность повторной обработки детали. На участках 2 и 3 перед каждым станком установлен накопитель для хранения деталей, подходящих к станку в момент обработки им другой детали при временной остановке станка. На первом участке установлено три станка 1С1, 1С2 и 1СЗ; на втором два станка 2С1, 2С2 и два накопителя 2Н1 и 2Н2, на третьем - два ctaHка ЗС1 и ЗС2 и два накопителя ЗН1 и ЗН2. В конце автоматической линии установлено контрольное устройство для определения размеров деталей КУ и различитель детали РД. Деталь а каждом участке передается от станка к станку за один такт движения конвейера трансгюртного устройства. При такте срабатывает датчик поло жения конвейера (на первом конвей, ере ДК1, на второмсг ДК2, ни третьем - ДКЗ). При передаче детали со станка на конвейер срабатывает датчи наличия детали (на первом транспортном у отройстве 1-ДД1, 1-ДД2 и 1-ДДЗ, на втором - транспортном устройстве 2-ДД1 и 2-ДД2, на третьем транспортном устройстве 3-ДД1 и 3-ДД2). При передаче детали с конвейера в накопи тель и из накопителя на конвейер сра 4 атывает датчик положения накопителя (на втором транспортном устройстве 2-ДН1 и 2-ДН2, на третьем транспортном устройстве 3-ДН1 и 3-ДН2). Структурная схема различителя деталей предтавляет собой набор групп регистров сдвига 1РС1-1РСЗ, 2РС1-2РС6, ЗРС1-ЗРС12, 2РН1-2РН6 и ЗРН1-ЗРН12, Каждая группа управляется датчиками наличия деталей, положения конвейера и накопителя только одного.транспортного устройства и отражает двиение деталей по участку, на котором это транспортное устройство находится. Однотипные узлы различителя еталей, построенные по одному принципу, представлены на структурной схеме в виде прямоугольников с подходящими к ним сигналами датчиков. Подробно показано устройство только одного т акого узла. Автоматическая линия работает следующим образом. При передаче детали после обработки с первого станка на первый конвейер срабатывает датчик 1-ДД1, и информация с детали записывается в ячейку 1 регистра сдвига 1-PC1, отражающего движение деталей, обработанных на первом станке, по первому коивейеру. При передаче детали со второго и третьего станка на первый конвейер срабатывают соответственно датчики 1-ДД2, 1-ДДЗ, и информация 0детали записывается соответственно в ячейки 1 регистров 1-РС2 и 1-РСЗ. При движении первого конвейера на один такт срабатывает датчик положе- . ния конвейера ДК1, и информация в тех регистрах, где. она записана, переносится в следующую ячейку. Таким образом, при приходе детали с первого станка на последнюю позицию первого конвейера информация в регистре 1-РС1 будет записана в ячейку 3, при приходе детали со второго станка - в ячейку 2 регистра 1-РС2, при приходе детали с третьего станка - в ячейку 1регистра 1-РСЗ. Последняя ячейка каждого регистра 1-РС1, 1-РС2 и 1-РСЗ соединена с первыми ячейками двух регистров, каждый из которых содержит две ячейки (регистры 2-РС1 - 2-РСб). После поступления детали на последнюю позицию первого конвейера при следующем акте движения конвейера деталь передгйзтся на конвейер второго транспортного устройства, и информация за- писывается в те первые ячейки регистров 2-РС1 - 2-РСб, которые подключены к последней ячейке одного . из регистров 1-РС1, 1-РС2 и 1-РСЗ, 5 отражающего движение этой детали :1Ю первому конвейеру. Например, при передаче на второй конвейер детали, . обработанной на первом станке участка 1 информация записывается в ячей- Ю ки 1 регистров 2-РС1, 2-РС2. Эта деталь поступает на первый станок учаг стка 2, если на нем нет другой детаи. После обработки детали на этом станке она передается на конвейер, ts при этом срабатывает датчик 2-ДД1 и при движении этого конвейера на один такт информация через схему совпадения записывается в ячейку 2 регистра 2-PC. Если на первом стан- 20 ке участка 2 при подходе к нему детали, обработанной на первом станке участка 1, обрабатывается другая деталь или этот станок выключен, то при движении второго конвейера на 25 один такт деталь подходит ко вторр- i му станку, и информация из ячейки 1 регистра 2-РС2 переносится в ячейку 2, а информация из ячейки 1 регистра 2-РС1 сбрасывается, не переходя 30 в ячейку 2, так как для этого нужно, чтобы сработал датчик 2-ДДТ. Если второй станок на участке 2 занят, то деталь поступает в накопитель для этого станка при этом блоком управ- 35 ения транспортного устройства перекючается контакт 1-К2, и информация из ячейки Г регистра 2-РС2 запишетя в ячейку 1 реверсивного регистра накопителя 2-РН2. В случае занятое- 40

ти второго станка при подходе слеующей детали она опять поступает в

накопитель станка; при этом, если эта деталь с первого станка участка 1, то срабатывающий при пос 45 туплении второй детали в накопитель датчик 2-ДН2 переносит информацию в ячейку 2 регистра 2-РН2, и одновременно записывается информация в его ячейку t; если деталь со аторо- $в

ГО станка участка 1, то информация

записывается вячейку 1 регистра 2-PHt; если деталь с третьего, станка участка 1, то информация за- писывается в ячейку. 1 регистра 2-РНб,

Одновременно при срабатывании датчика 2-ДН2 информация из ячейки 1 регистра 2-РН2 переносится в ;ячейку 2. Детали в накопителе располагаются последовательно друг за другом в порядке поступления их в него, причем ближе всех к выходу накопителя, который является и его входом, находится деталь, пришедшая ,на накопитель последней. Таким , порядок выхода из накопителя деталей, обработанных на станке предыдущего участка, определяется номером ячейки, в которой записана информация, реверсивного регистра сдвига, соответствующего станку предыдущего участка и этому накопителю. Например, порядок выхода детали, обработанной на первом стан ке участка 1, из накопителя второго станка участка 2 определяется номером ячейки, в которой записана информация, регистра 2-РН2.

Накопитель первого станка принимает детали после того, как в накопитель второго станка поступает максимальное число деталей, на которое он рассчитан. В случае отсутстВИЯ детали на станке и на конвейере, деталь поступает на станок из накопителя. При этом реверсивные регистры сдвига, соответствующие этому накопителю, блоком управления транспортного устройства переключаются в режим пс эемещения информации от последней ячейки к первой, и осуществляется это перемещение на одну ячейку при срабатывании датчика этого накопителя во время поступления на станок детали из накопителя. Информация записывается в ту ячейку регистров сдвига, на которую поступил сигнал от первой ячейки реверсивного регистра. Например, если из накопителя второго станка участка 2 поступает на этот станок деталь, обработанная на первом станке участка 1, то информация записывается во вторую ячейку регистра 2-РС2.

г .

При Приходе на последнюю позицию второго конвейера детали, обработанной На первом станке участка 1, информации будет записана в ячейку 2 регистра 2-РС1, если деталь была обработана на гюрвом станке участка 2, и в ячейку 2 регистра 2-РС2, если деталь была обработана на второ станке участка 2. Аналогично в ячейки 2 других регистров, отражающих движение детали по участку 2. будет последовательно записываться информация о деталях, которым соответствуют другие сочетания номе ров станков участка 1 и участка 2, на которых они обрабатывались. Пос ледняя ячейка каждого регистра 2-РС 2-РСб соединена с ячейками t регист ров, соответствующих участку 3 При выходе детали с участка 3 она пост тупает на устройство дня контроля размеров,при этом с последней ячейки одного из регистров, соответст- вующего сочетанию всех номеров стан ков, на которых обрабатывалась деталь, выдается сигнал, который Позволяет определить эти станки и осуществить их подна)цдку в случае необходимости. Число выходов регистров, соответ ствующих участку 3, а следовательно, число ВОЗМОЖ1ШХ сочетаний номер станков, на которых о абатывалась деталь при движении по автоматической линии, равно Т2(произведению чисел станков на участке). На фиг.2 указаны зти выходы регистров (Выход 1, ход 2... 8ыхсщ 12) и рядом с ними приведены таблицы, определяющие участки и станки, на которых обрабатывалась деталь, пришедшая на контрольное устройство, при появлении на каком-либо выходе сигнала. В предлагаемой автомати«.(еской ли ний механической, обработки благодаря наличию в ней р азличит ля деуали возможно ггредупрещдение брака за счет своевременной поДачи команд на подиаладку станков и сокращение производственной площади, занимаемо автоматической линией, за счет умен шения количества контрольных устройств. 8 9 Формула изобретения .Автоматическая линия, содержащая несколько последовательно установленных и связанных между собой участков механической обработки деталей, каждый из которых включает параллельно работающие станки, транспортные устройства и накопители деталей, и контрольное устройство, установленное в конце линии, отличающая с я тем, что, с целью упрощения конструкции, повышения надежности путем обеспечения выборочной подналадки работы станка на каждом участке линии при одном контрольном устрЫ стве, линия снабжена установленным по ходу технологического процесса за контрольным устройством разли|чителем деталей, выполненным в виде Набора групп по числу участков в ли1нни, регистров сдвига, и устэновлен1НЫМИ на каждом участке датчиками наличия деталей на каждом станке и дат «1ками полсмкения транспортного устрс ства и накопителей на участке, причем управление каждой группой регистров сдвига соответствующего участка линии осуществляется датчиками наличия деталей и датчиками положения транспортного устройства и накопителей своего участка. Источники информации, принятые во внимание при экспертизе 1.Черпаков А. Эксплуатация автоматических линий. И., Машиностроение, 1978, с.83. 2.Экспресс-информация Автоматические линии и металлорежущие станН 8, 1965, с.6-8 (прототип).

D

lana

lD

iD

lD

ala aiD ID

I

OID EDID

aiD

| название | год | авторы | номер документа |

|---|---|---|---|

| Транспортное устройство автоматической линии | 1978 |

|

SU918028A2 |

| Устройство для слежения за стыком | 1979 |

|

SU919820A1 |

| Транспортное устройство автоматической линии | 1981 |

|

SU1054023A2 |

| Устройство для измерения угла опережения впрыска топлива в двигатель внутреннего сгорания | 1986 |

|

SU1370293A2 |

| Многоканальное устройство управления шаговым двигателем | 1990 |

|

SU1789970A1 |

| Машина для затяжки заготовки обуви на колодку | 1987 |

|

SU1412719A1 |

| Автоматическая линия | 1988 |

|

SU1673392A1 |

| ЦИФРОВОЙ ОТЛАДОЧНЫЙ КОМПЛЕКС | 2021 |

|

RU2773696C1 |

| Элеваторное загрузочное устройство | 1986 |

|

SU1444245A1 |

| Транспортная система автоматической линии | 1983 |

|

SU1169907A1 |

Авторы

Даты

1982-04-07—Публикация

1980-01-18—Подача