Изобретение относится в машиностроению и может быть использовано в автоматических линиях с гибкой связью между параллельно работающими станками.

Цель изобретения - упрощение конструкции и повыщение надежности автоматической линии.

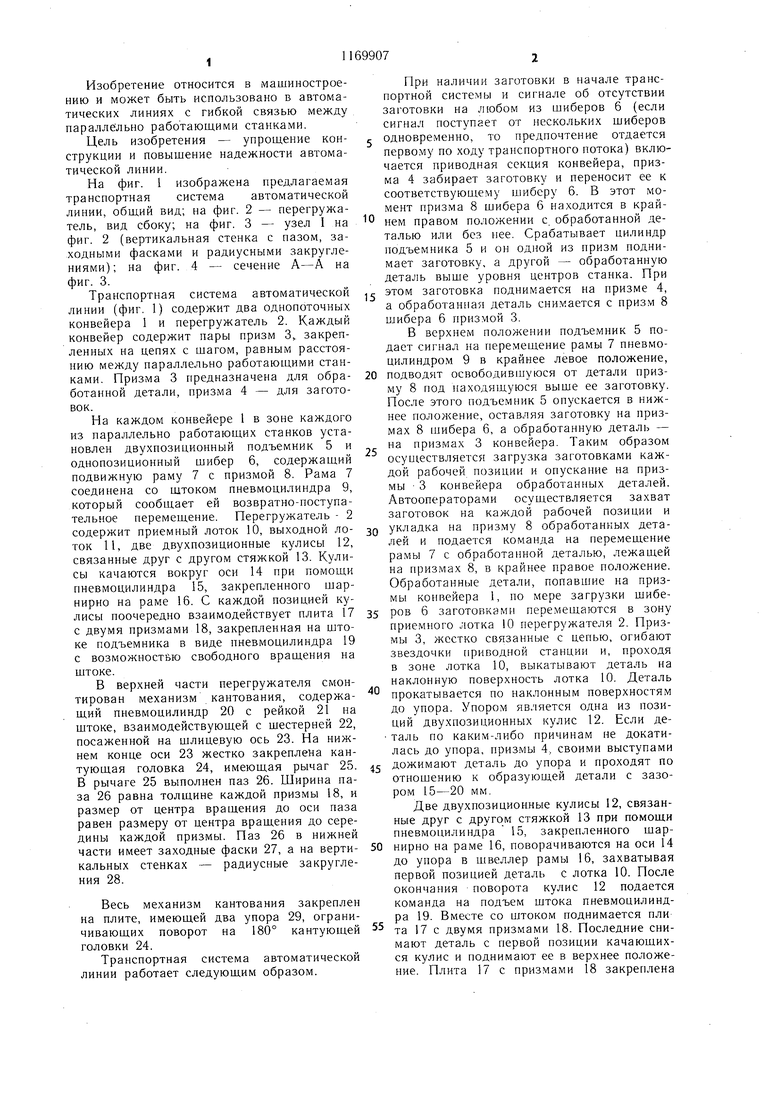

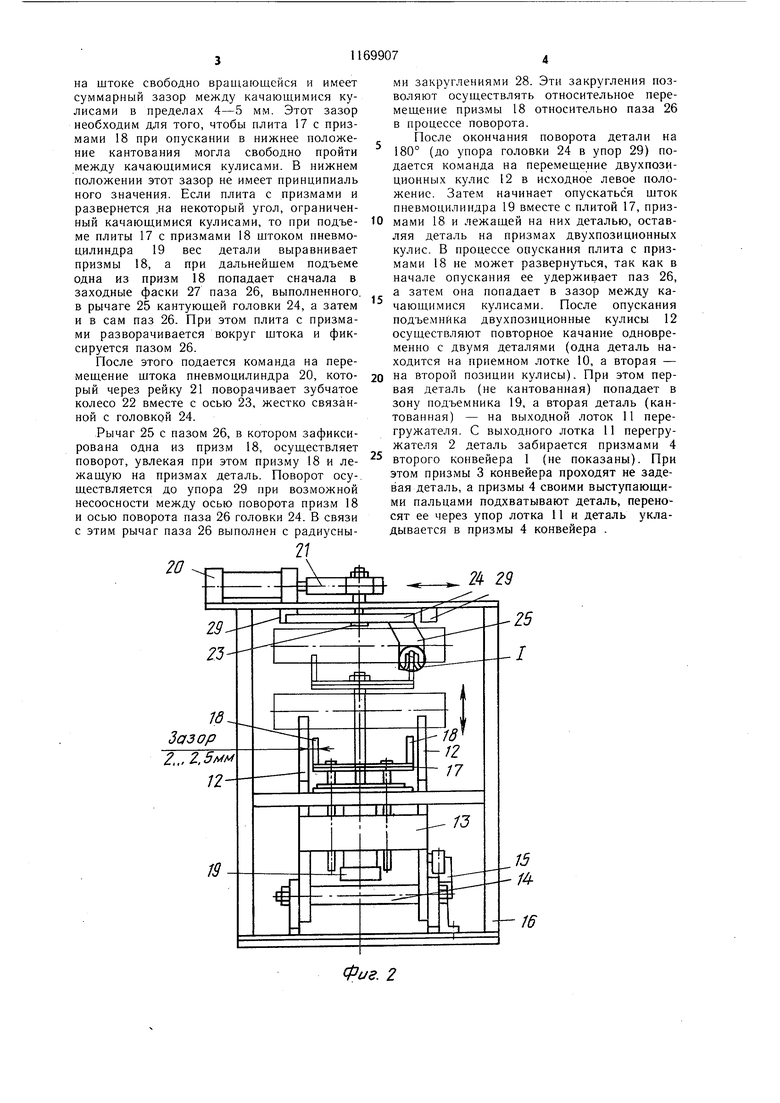

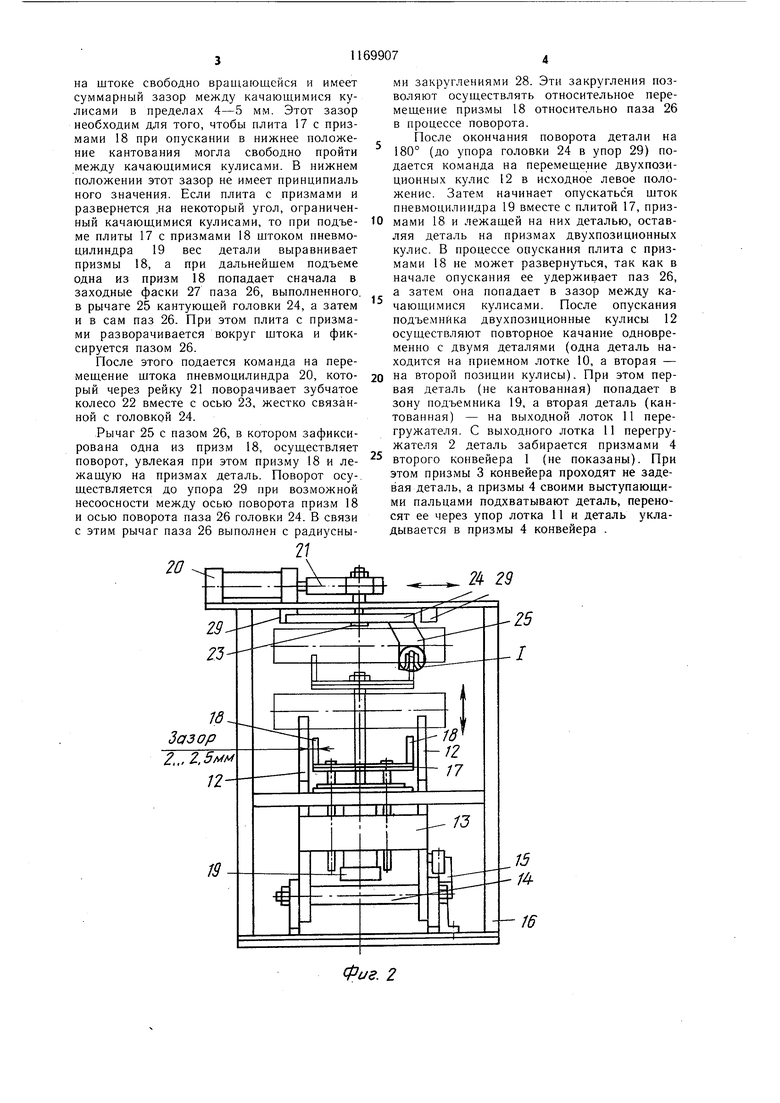

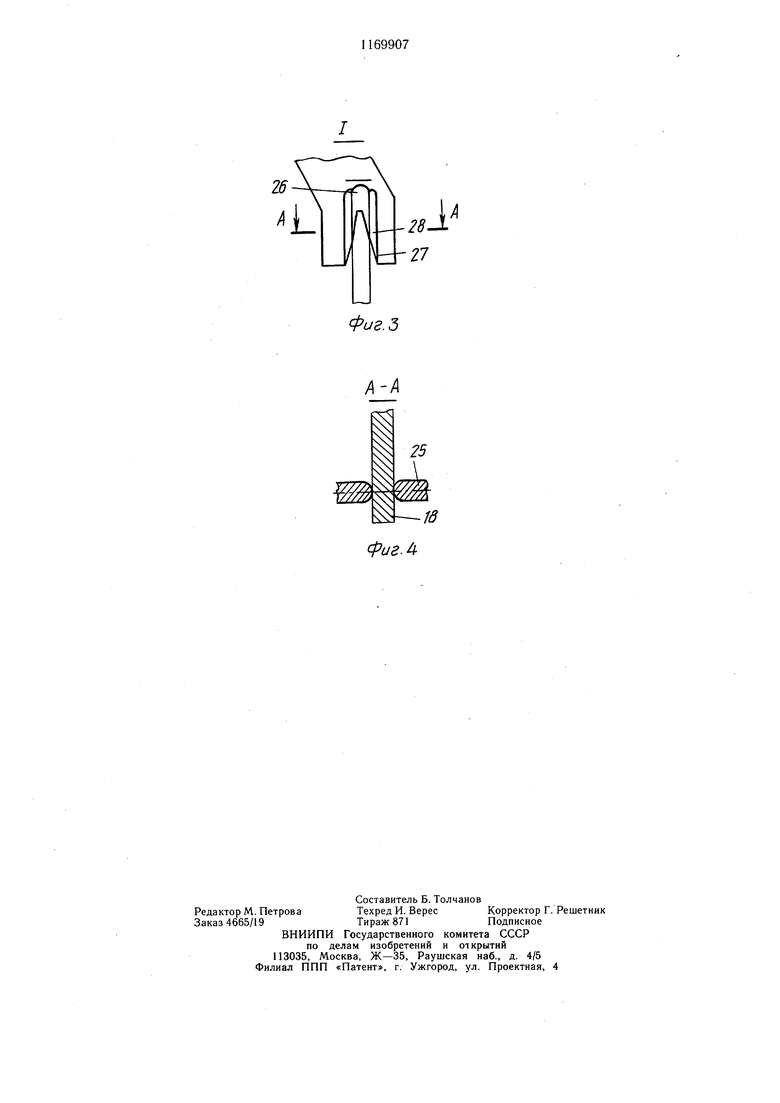

На фиг. 1 изображена предлагаемая транспортная система автоматической линии, общий вид; на фиг. 2 - перегружатель, вид сбоку; на фиг. 3 - узел I на фиг. 2 (вертикальная стенка с пазом, заходными фасками и радиусными закруглениями); на фиг. 4 - сечение А-А на фиг. 3.

Транспортная система автоматической линии (фиг. 1) содержит два однопоточных конвейера 1 и перегружатель 2. Каждый конвейер содержит пары призм 3, закрепленных на цепях с шагом, равным расстоянию между параллельно работающими станками. Призма 3 предназначена для обработанной детали, призма 4 - для заготовок.

На каждом конвейере I в зоне каждого из параллельно работающих станков установлен двухпозиционный подъемник 5 и однопозиционный шибер 6, содержащий подвижную раму 7 с призмой 8. Рама 7 соединена со щтоком пневмоцилиндра 9, который сообщает ей возвратно-поступательное перемещение. Перегружатель - 2 содержит приемный лоток 10, выходной лоток И, две двухпозиционные кулисы 12, связанные друг с другом стяжкой 13. Кулисы качаются вокруг оси 14 при помощи пневмоцилиндра 15, закрепленного шарнирно на раме 16. С каждой позицией кулисы поочередно взаимодействует плита 17 с двумя призмами 18, закрепленная на щтоке подъемника в виде пневмоцилиндра 19 с возможностью свободного вращения на штоке.

В верхней части перегружателя смонтирован механизм кантования, содержащий пневмоцилиндр 20 с рейкой 21 на щтоке, взаимодействующей с шестерней 22, посаженной на щлицевую ось 23. На нижнем конце оси 23 жестко закреплена кантующая головка 24, имеющая рычаг 25. В рычаге 25 выполнен паз 26. Ширина паза 26 равна толщине каждой призмы 18, и размер от центра вращения до оси паза равен размеру от центра вращения до середины каждой призмы. Паз 26 в нижней части имеет заходные фаски 27, а на вертикальных стенках - радиусные закругления 28.

Весь механизм кантования закреплен на плите, имеющей два упора 29, ограничивающих поворот на 180° кантующей головки 24.

Транспортная система автоматической линии работает следующим образом.

При наличии заготовки в начале транспортной системы и сигнале об отсутствии заготовки на ЛЕобом из шиберов 6 (если сигнал поступает от нескольких шиберов с одновременно, то предпочтение отдается первому по ходу транспортного потока) включается приводная секция конвейера, призма 4 забирает заготовку и переносит ее к соответствующему шиберу 6. В этот момент призма 8 шибера 6 находится в крайнем правом положении с. обработанной деталью или без нее. Срабатывает цилиндр подъемника 5 и он одной из призм поднимает заготовку, а другой - обработанную деталь выше уровня центров станка. При

с этом заготовка поднимается на призме 4, а обработанная деталь снимается с призм 8 шибера 6 призмой 3.

В верхнем положении подъемник 5 подает сигнал на перемещение рамы 7 пневмоцилиндром 9 в крайнее левое положение,

0 подводят освободившуюся от детали призму 8 под находящуюся выше ее заготовку. После этого подъемник 5 опускается в нижнее положение, оставляя заготовку на призмах 8 шибера 6, а обработанную деталь - на призмах 3 конвейера. Таким образом осуществляется загрузка заготовками каждой рабочей позиции и опускание на призмы 3 конвейера обработанных деталей. Автооператорами осуществляется захват заготовок на каждой рабочей позиции и

0 укладка на призму 8 обработанных деталей и подается команда на перемещение рамы 7 с обработанной деталью, лежащей на призмах 8, в крайнее правое положение. Обработанные детали, попавшие на призмы конвейера 1, по мере загрузки шиберов 6 заготовками перемещаются в зону приемного лотка 10 перегружателя 2. Призмы 3, жестко связанные с цепью, огибают звездочки приводной станции и, проходя в зоне лотка 10, выкатывают деталь на наклонную поверхность лотка 10. Деталь прокатывается по наклонным поверхностям до упора. Упором является одна из позиций двухпозиционных кулис 12. Если де таль по каким-либо нричинам не докатилась до упора, призмы 4, своими выступами

5 дожимают деталь до упора и проходят по отношению к образующей детали с зазором 15-20 мм.

Две двухпозиционные кулисы 12, связанные друг с другом стяжкой 13 при помощи пневмоцилиндра 15, закрепленного шар0 нирно на раме 16, поворачиваются на оси 14 до упора в швеллер рамы 16, захватывая первой позицией деталь с лотка 10. После окончания поворота кулис 12 подается команда на подъем штока пневмоцилиндра 19. Вместе со штоком поднимается пли

та 17 с двумя призмами 18. Последние снимают деталь с первой позиции качающихся куяис и поднимают ее в верхнее положение. Плита 17 с призмами 18 закреплена

на штоке свободно вращающейся и имеет суммарный зазор между качающимися кулисами в нределах 4-5 мм. Этот зазор необходим для того, чтобы плита 17 с призмами 18 при опускании в нижнее положение кантования могла свободно пройти между качающимися кулисами. В нижнем положении этот зазор не имеет принципиаль ного значения. Если плита с призмами и развернется .на некоторый угол, ограниченный качающимися кулисами, то при подъеме плиты 17 с призмами 18 щтоком пневмоцилиндра 19 вес детали выравнивает призмы 18, а при дальнейщем подъеме одна из призм 18 попадает сначала в заходные фаски 27 паза 26, выполненного, в рычаге 25 кантующей головки 24, а затем и в сам паз 26. При этом плита с призмами разворачивается вокруг щтока и фиксируется пазом 26.

После этого подается команда на перемещение щтока пневмоцилиндра 20, который через рейку 21 поворачивает зубчатое колесо 22 вместе с осью 23, жестко связанной с головкой 24.

Рычаг 25 с пазом 26, в котором зафиксирована одна из призм 18, осуществляет поворот, увлекая при этом призму 18 и лежащую на призмах деталь. Поворот осу-. ществляется до упора 29 при возможной несоосности между осью поворота призм 18 и осью поворота паза 26 головки 24. В связи с этим рычаг паза 26 выполнен с радиусны20

. 2

ми закруглениями 28. Эти закругления позволяют осуществлять относительное перемещение призмы 18 относительно паза 26 в процессе поворота.

После окончания поворота детали на 180° (до упора головки 24 в упор 29) подается команда на перемещение двухпозиционных кулис 12 в исходное левое положение. Затем начинает опускаться щток пневмоцилиндра 19 вместе с плитой 17, призмами 18 и лежащей на них деталью, оставляя деталь на призмах двухпозиционных кулис. В процессе опускания плита с призмами 18 не может развернуться, так как в начале опускания ее удерживает паз 26, а затем она попадает в зазор между качающимися кулисами. После опускания подъемника двухпозиционные кулисы 12 осуществляют повторное качание одновременно с двумя деталями (одна деталь находится на приемном лотке 10, а вторая -

0 на второй позиции кулисы). При этом первая деталь (не кантованная) попадает в зону подъемника 19, а вторая деталь (кантованная) - на выходной лоток 11 перегружателя. С выходного лотка 11 перегружателя 2 деталь забирается призмами 4 второго конвейера 1 (не показаны). При этом призмы 3 конвейера проходят не задевая деталь, а призмы 4 своими выступающими пальцами подхватывают деталь, переносят ее через упор лотка 11 и деталь укладывается в призмы 4 конвейера .

29

фиг. 5

| название | год | авторы | номер документа |

|---|---|---|---|

| Транспортное устройство автоматической линии | 1981 |

|

SU1042959A2 |

| Транспортное устройство автоматической линии | 1978 |

|

SU918028A2 |

| Транспортное устройство автоматической линии | 1981 |

|

SU1054023A2 |

| Траспортное устройство автоматической линии | 1977 |

|

SU677881A1 |

| Автомат для горячей высадки головок болтов | 1988 |

|

SU1606250A1 |

| Устройство для обработки полых изделий | 1986 |

|

SU1355329A1 |

| Технологический комплекс для обработки цилиндрических деталей | 1989 |

|

SU1761436A2 |

| Установка для автоматической сварки прямоугольных изделий с закругленными углами | 1986 |

|

SU1454623A1 |

| Устройство для перегрузки изделий | 1977 |

|

SU686953A1 |

| Станок для фрезерования карманов во втулках | 1983 |

|

SU1151376A1 |

ТРАНСПОРТНАЯ СИСТЕМА АВТОМАТИЧЕСКОЙ ЛИНИИ, включающая конвейеры, оснащенные парами призм, и расположенный между конвейерами перегружатель в виде двух качающихся двухпозиционных кулис, расположенного между ними с зазором подъемника с закрепленной на щтоке плитой с двумя призмами, кантующей головки и лотков, отличающаяся тем, что, с целью повыщения надежности работы, плита с двумя призмами установлена на штоке подъемника с возможностью свободного вращения, а кантующая головка снабжена рычагом с пазом, радиусными закруглениями и фасками, установленными с возможностью вращения и поочередного взаимодействия с призмами плиты. 21 20 22 р44 / // /

| Брон Л | |||

| С | |||

| и др | |||

| Автоматические изделия для обработки деталей типа валов | |||

| Обзор сер | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| с | |||

| Машина для разделения сыпучих материалов и размещения их в приемники | 0 |

|

SU82A1 |

| Чеканов Л | |||

| И | |||

| Типовые загрузочные и транспортные устройства для массового и серийного производства | |||

| Обзор | |||

| Сер | |||

| Приспособление для точного наложения листов бумаги при снятии оттисков | 1922 |

|

SU6A1 |

| Способ сужения чугунных изделий | 1922 |

|

SU38A1 |

Авторы

Даты

1985-07-30—Публикация

1983-06-07—Подача