/7 V

18

Jt

о

GJ CJ Ю hO

| название | год | авторы | номер документа |

|---|---|---|---|

| Загрузочное устройство | 1982 |

|

SU1024223A2 |

| Магазин-накопитель | 1984 |

|

SU1225759A1 |

| Переналаживаемая роботизированная система | 1981 |

|

SU998097A1 |

| Гибкий автоматизированный участок | 1986 |

|

SU1542781A1 |

| Элеваторное загрузочное устройство | 1986 |

|

SU1444245A1 |

| Автоматическая линия | 1975 |

|

SU554999A1 |

| Автоматическая линия закалки деталей | 1981 |

|

SU1041584A1 |

| Загрузочно-разгрузочное устройство | 1985 |

|

SU1283043A1 |

| Автоматическая линия для обработки деталей типа валов | 1983 |

|

SU1175672A1 |

| Загрузочно-разгрузочное устройство | 1990 |

|

SU1764942A1 |

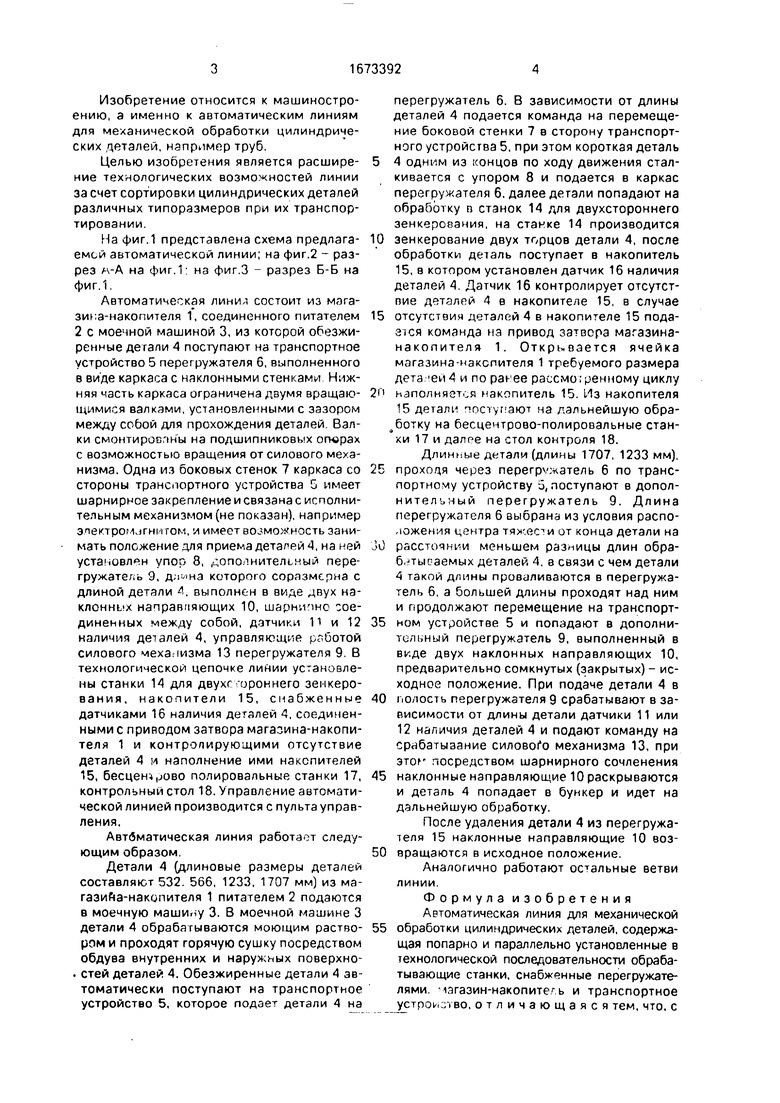

Изобретение относится к машиностроению, а именно к автоматическим линиям для механической обработки цилиндрических деталей. Целью изобретения является расширение технологических возможностей линии за счет сортировки цилиндрических деталей различных типоразмеров при их транспортировании. Автоматическая линия состоит из магазина-накопителя 1, моечной машины 3, транспортного устройства 5, перегружателя 6, выполненного в виде каркаса с наклонными стенками. Одна из боковых стенок каркаса со стороны транспортного устройства 5 имеет шарнирное закрепление и связана с исполнительным механизмом. Детали 4 транспортным устройством 5 подаются на перегружатель 6. В зависимости от длины детали подается команда на перемещение боковой стенки. При этом короткая деталь одним из концов по ходу движения сталкивается с упором и подается в каркас перегружателя 6, и далее - в станок 14. Длинные детали, проходя через перегружатель 6 по транспортному устройству 5, поступают в дополнительный перегружатель 9. Длина перегружателя 6 выбрана из условия расположения центра тяжести от конца детали на расстоянии, меньшем разницы длин обрабатываемых деталей, в связи с чем детали такой длины проваливаются в перегружатель 6, а большей длины проходят над ним и попадают в перегружатель 9 и далее - на обработку в станки. 3 ил.

15

Фиг 1

16

15

Г - #

изо п-х

16

Изобретение относится к машиностроению, а именно к автоматическим линиям для механической обработки цилиндрических деталей, например труб.

Целью изобретения является расширение технологических возможностей линии за счет сортировки цилиндрических деталей различных типоразмеров при их транспортировании.

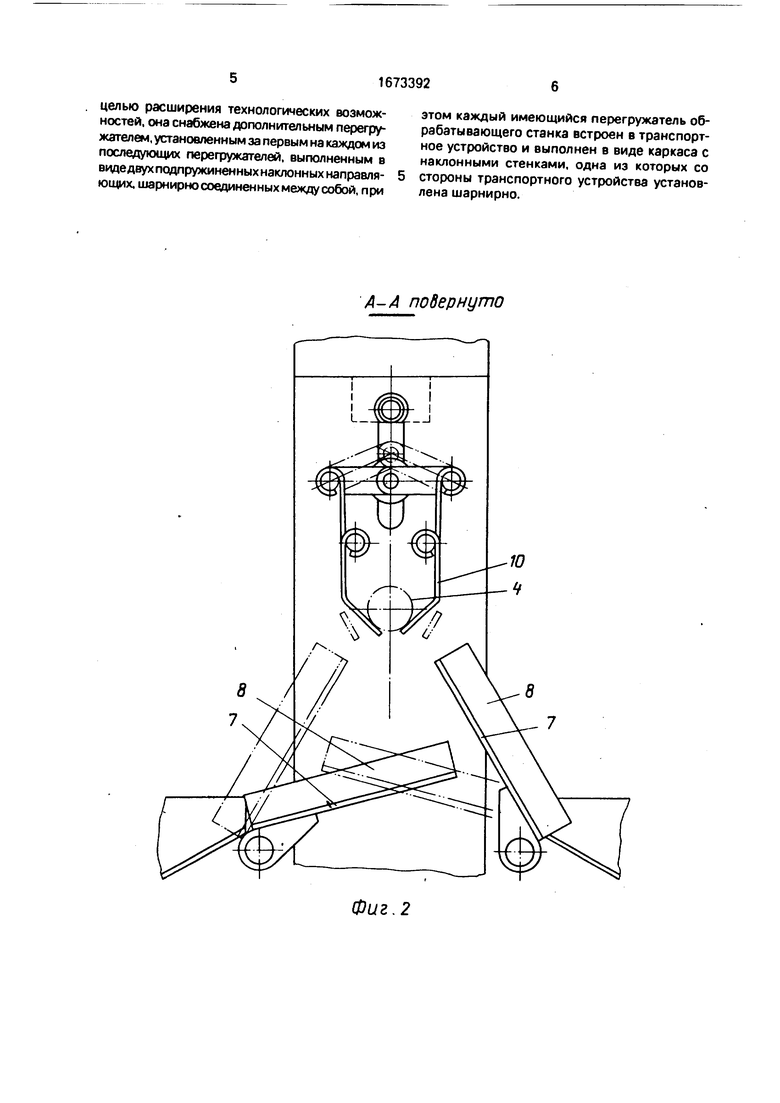

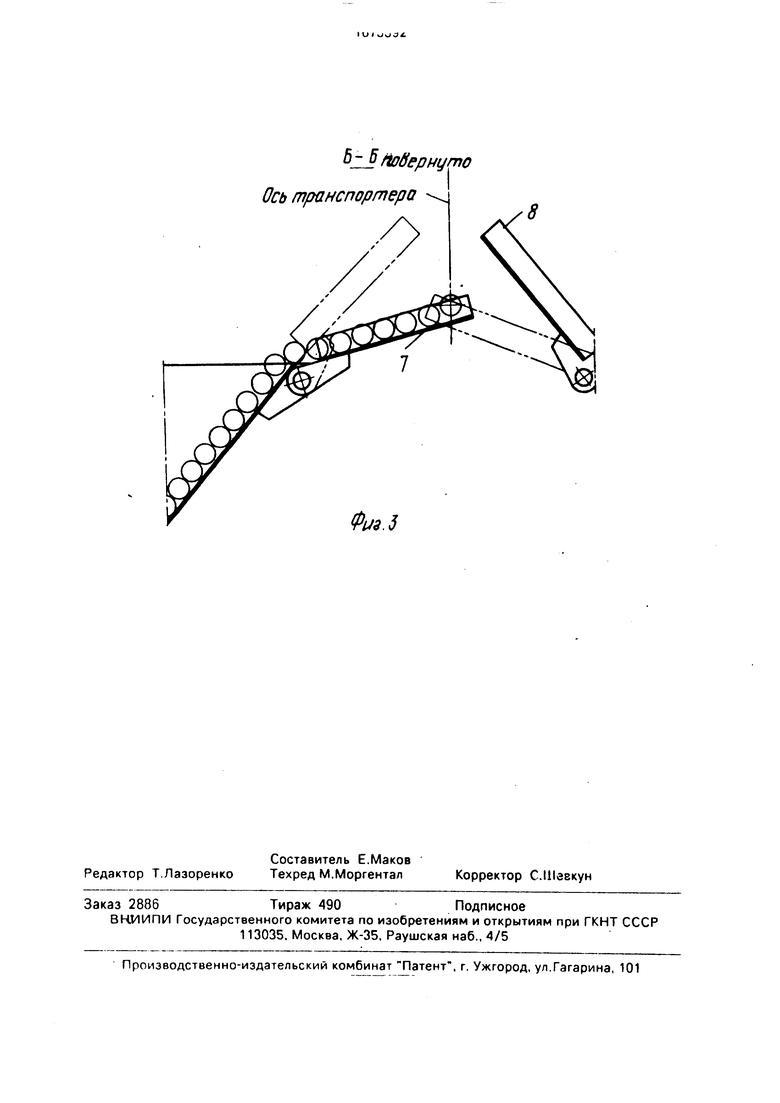

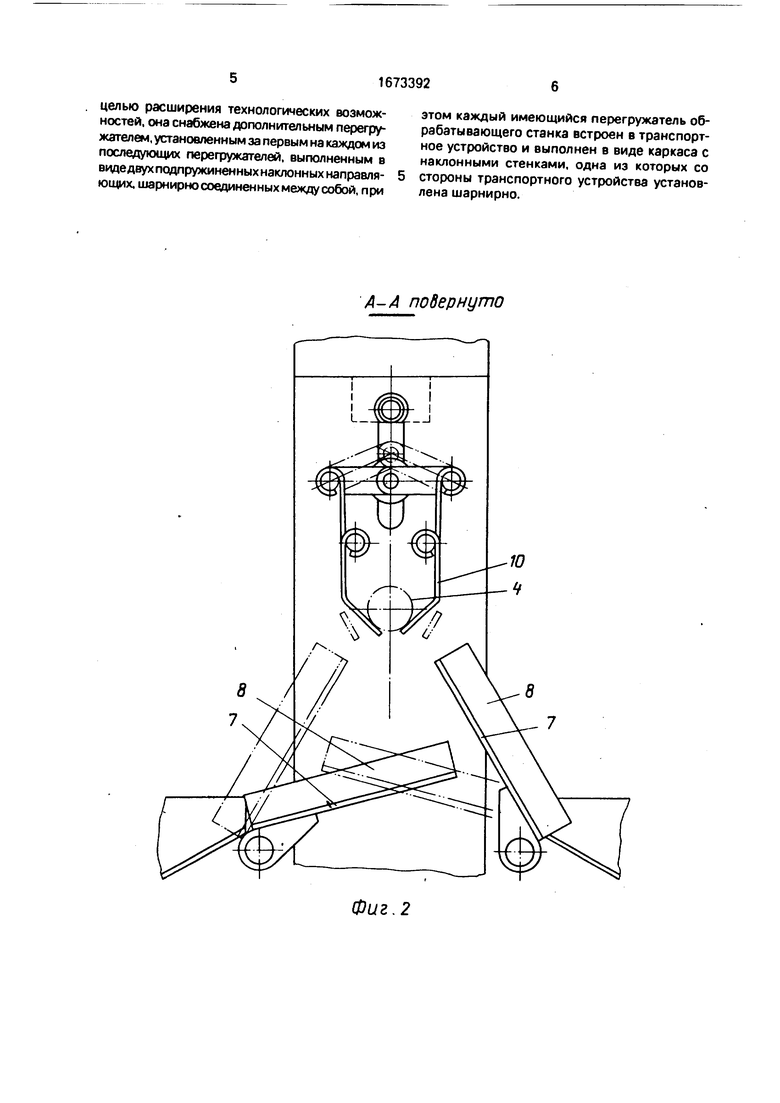

На фиг.1 представлена схема предлагаемой автоматической линии; на фиг.2 - разрез м-А на фиг.11 на фиг.З - разрез Б-Б на фиг.1.

Автоматическая линид состоит из мага- зииа-накопителя 1, соединенного питателем 2 с моечной машиной 3, из которой обезжиренные детали А поступают на транспортное устройство 5 перегружателя 6, выполненного в виде каркаса с наклонными стенками Нижняя часть каркаса ограничена двумя вращающимися валками, установленными с зазором между собой для прохождения деталей Валки смонтированы на подшипниковых огюрах с возможностью вращения от силового механизма. Одна из боковых стенок 7 каркаса со стороны транспортного устройства G имеет шарнирное закрепление и связана с исполнительным механизмом (не показан), например эпектромлхнгом, и имеет возможность занимать положение для приема деталей 4, на ней устачовл н упор 8, допотнителс ыи перегружатель 9, д,с/ на которого соразмерна с длиной детали &, выполнен в виде двух на- клонних направияющих 10, шарнипнс соединенных между собой, датчики 11 и 12 наличия деталей 4, управляющие работой силового меха мзма 13 перегружателя 9. В технологической цепочке линии установлены станки 14 для двухг -ороннего зенкеро- вания, накопители 15, снабженные датчиками 16 наличия деталей 4, соединенными с приводом затвора магазина-накопителя 1 и контролирующими отсутствие деталей 4 м наполнение ими накопителей 15, бесценчрово полировальные станки 17, контрольный стол 18. Управление автоматической линией производится с пульта управления.

Автбматическая линия работает следующим образом.

Детали 4 (длиновые размеры деталей составляют 532. 566, 1233, 1707 мм) из магазина-накопителя 1 питателем 2 подаются в моечную машииу 3. В моечной машине 3 детали 4 обрабатываются моющим раствором и проходят горячую сушку посредством обдува внутренних и наружных поверхно- . стей деталей 4. Обезжиренные детали 4 автоматически поступают на транспортное устройство 5, которое подает детали 4 на

перегружатель 6. В зависимости от длины деталей 4 подается команда на перемещение боковой стенки 7 в сторону транспортного устройства 5, при этом короткая деталь

4 одним из концов по ходу движения сталкивается с упором 8 и подается в каркас перегружателя 6, далее детали попадают на обработку п станок 14 для двухстороннего зенкероеания, на станке 14 производится

0 зенкерование двух торцов детали 4, после обработки деталь поступает в накопитель 15, в котором установлен датчик 16 наличия деталей 4. Датчик 16 контролирует отсутствие деталей 4 в накопителе 15, в случае

5 отсутствия деталей 4 в накопителе 15 пода- зтся команда на привод затвора магазина- накопителя 1. Открывается ячейка магазина-накопителя 1 требуемого размера дета ей 4 и по ран ее рассмо; ренному циклу

П наполняется накопитель 15. Из накопителя 5 детали тктупают на дальнейшую обра- аботку на бесцентрово-полировальные станки 17 и далее на стол контроля 18.

Длинные детали (длины 1707, 1233 мм),

5 проходя через перегр ж,атель 6 по транспортному устройству о, поступают в дополнительный перегружатель 9. Длина перегружателя 6 выбрана из условия расположения центра тяжести от конца детали на

расстоянии меньшем разницы длин обра- б.-тысаемых деталей 4, а связи с чем детали 4 такой длины проваливаются в перегружатель 6, а большей длины проходят над ним и продолжают перемещение на транспорт5 ном устройстве 5 и попадают в дополнительный перегружатель 9, выполненный в вкде двух наклонных направляющих 10, предварительно сомкнутых (закрытых) - исходное положение. При подаче детали 4 в

0 полость перегружателя 9 срабатывают в зависимости от длины детали датчики 11 или 12 наличия деталей 4 и подают команду на срсэбатызание силового механизма 13, при этог посредством шарнирного сочленения

5 наклонные направляющие 10 раскрываются и деталь 4 попадает в бункер и идет на дальнейшую обработку.

После удаления детали 4 из перегружателя 15 наклонные направляющие 10 воз0 вращаются в исходное положение.

Аналогично работают остальные ветви линии

Формула изобретения Автоматическая линия для механической

5 обработки цилиндрических деталей, содержащая попарно и параллельно установленные в технологической последовательности обрабатывающие станки, снабженные перегружателями магазин-накопитель и транспортное устрой .л во, отличающаяся тем, что, с

целью расширения технологических возможностей, она снабжена дополнительным перегружателем, установленным за первым на каждом из последующих перегружателей, выполненным в виде двух подпружиненных наклонных направляющих, шарнирно соединенных между собой, при

этом каждый имеющийся перегружатель обрабатывающего станка встроен в транспортное устройство и выполнен в виде каркаса с наклонными стенками, одна из которых со стороны транспортного устройства установлена шарнирно.

А- А подернуто

Фиг. 2

5- б Навернуто Ось транспортера

Фиэ.З

| Автоматическая линия для обработки деталей типа валов | 1975 |

|

SU549321A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1991-08-30—Публикация

1988-01-11—Подача