(54) АВТОМАТИЧЕСКАЯ РОТОРНАЯ ЛИНИЯ

| название | год | авторы | номер документа |

|---|---|---|---|

| Роторная машина | 1979 |

|

SU831630A1 |

| Устройство для автоматической смены блоков инструмента в технологическом роторе роторной машины | 1982 |

|

SU1147507A1 |

| Автоматическая роторная линия | 1981 |

|

SU952519A1 |

| Роторный автомат питания | 1979 |

|

SU872191A1 |

| Автоматическая роторная линия | 2022 |

|

RU2800350C1 |

| Роторный автомат питания | 1987 |

|

SU1562102A1 |

| Роторный автомат питания | 1987 |

|

SU1491654A1 |

| Устройство для электромагнитно-акустического неразрушающего контроля качества ферромагнитных изделий | 1985 |

|

SU1307327A1 |

| РОТОРНО-КОНВЕЙЕРНАЯ ЛИНИЯ | 1992 |

|

RU2036771C1 |

| Устройство для сортировки изделий | 1984 |

|

SU1576210A1 |

Изобретение относится к области машиностроения, а конкретнее к ротор ным линиям, предназначенным для изготовления цилиндрических изделий из ферромагнитных материалов для использования преимущественно в металлоштамповочных производствах.

Известна автоматическая линия, содержащая станину и расположенные на ней по ходу технологического процесса технологические и транспор тныё роторы, на валах которых установлены шестерни привода ij.

Однако все известные автоматические роторные линии имеют один существенный недостаток, заключающийся в том, что при любом, даже: самом кратковременном отказе любого, из технологических роторов линии, необходимо остановить всю линию для устранения отказа в одном роторе Это, естественно, резко снижает коэффициент технического использования линии. По этой причине все

действующие в производстве роторные линии имеют сравнительно низкий коэффициент технического использования (0,7-0,8).

Целью изобретения является повышение коэффициента технического использования автоматических роторных линий, предназначенных для обработки изделий из ферромагнитных материа лов типа тел вращения, до 0,9-0,95

«о

Цель достигается тем, что каждый технологический ротор снабжен основными электромагнитами, устаноаленны ми на его рабочих позициях, а каждый транспортный ротор выполнен в

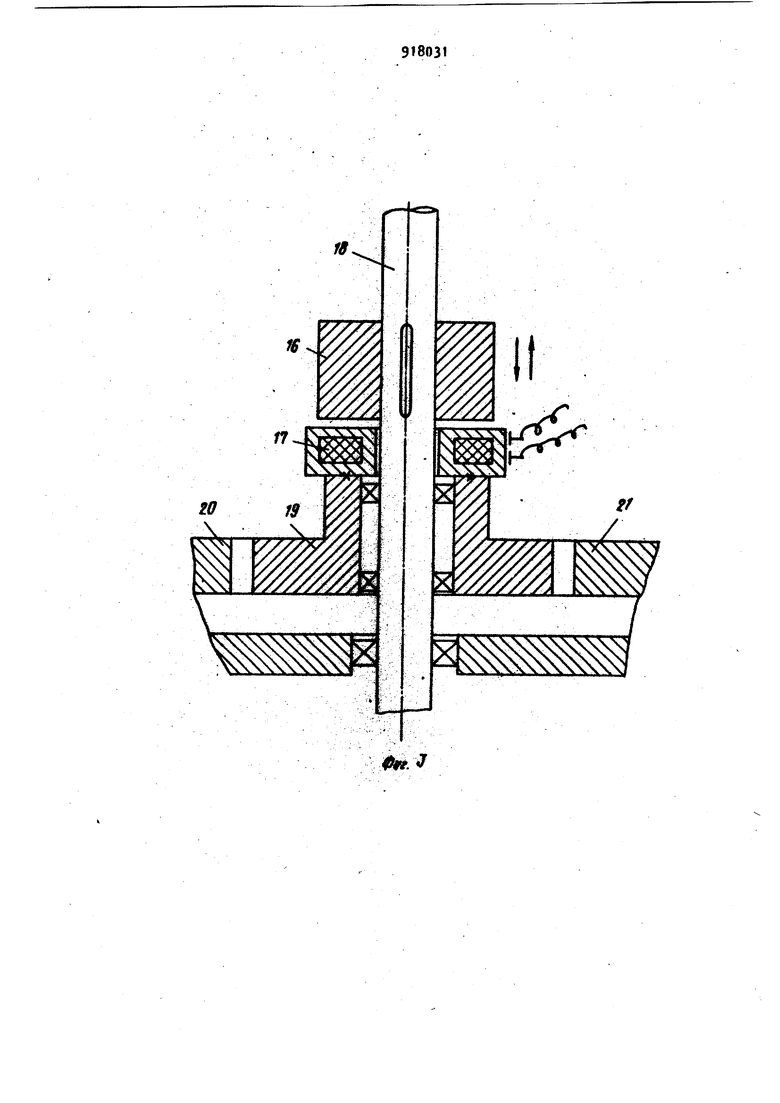

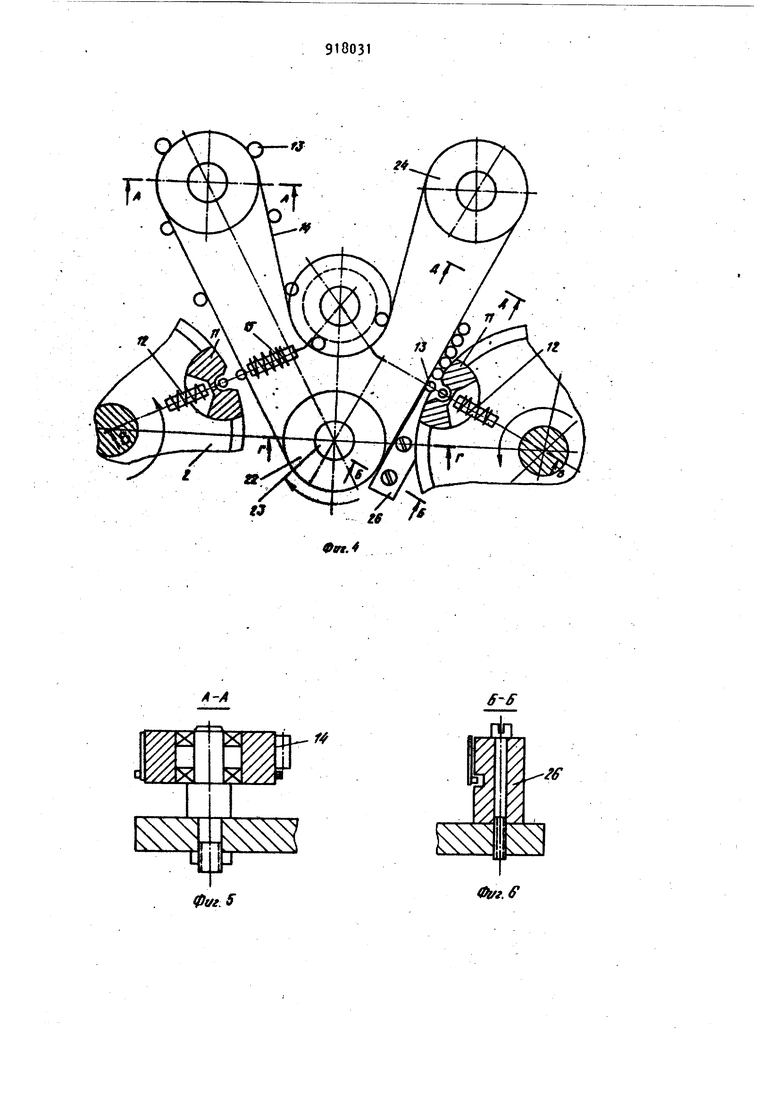

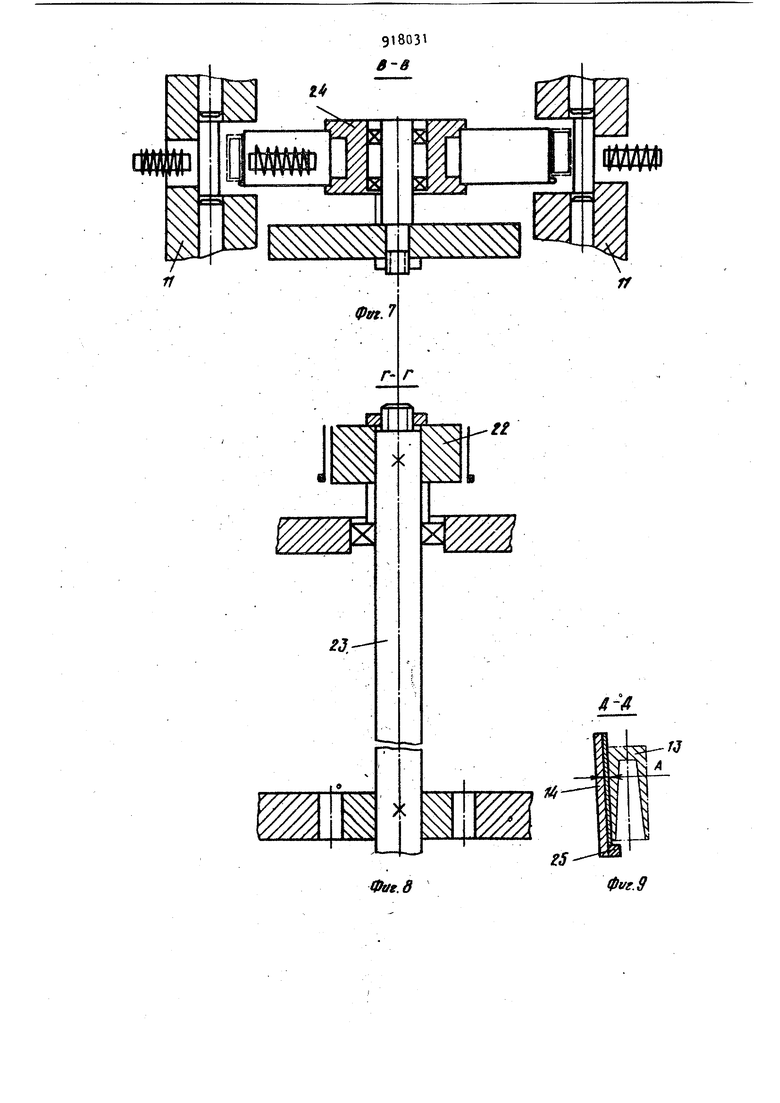

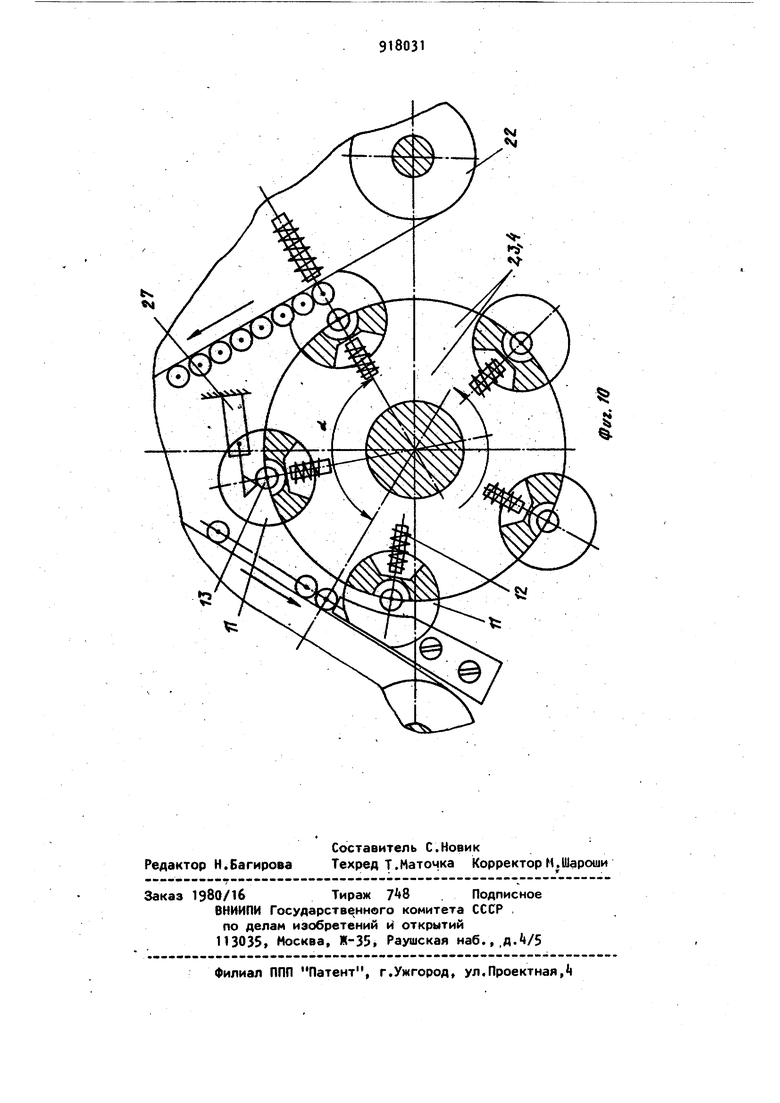

IS виде бесконечной гибкой ферромагнитной ленТы,, дополнительного электромагнита, упора и по крайней мере двух шкивов, огибаемых :этой лентой, причем ветви ленты ра сполоЖены по касательной к технологическим роторам, а дополнительный электромагнит и рабочая поверхность упора транспортного ротора лежат в плоскостях, nejo3пендикулярных ветвям ленты и проходящих через оси соответственно предыдущего и последующего технологических роторов,, при этом дополнител ный электромагнит размещен опозитно основному электромагниту, расположенному в рабочей позиции технологического ротора. На фиг.1 изображена роторная линия; на фиг.2 - роторная машина, вид в планер на фиг.З устройство отключения технологического ротора от общего привода линии; на фиг. конструкция транспортного ротора, на фиг.5 - сечение А-А на фиг.4; на фиг.6 - сечение Б-Б на фиг., на фиг.7 - сечение В-В на фиг.4, на фиг.8 - сечение Г-Г на фиг.4, на фиг,9 - сечение на фиг.4; на фиг.10 - технологический ротор лини Роторная линия содержит загрузоч ный ротор 1, технологические роторы 2, 3 и , транспортные роторы 5, 6 и 7 разгрузочный транспортный ротор 8, общий привод 9 линии. I Каждый технологический ротор на своем валу имеет электромагнитную фрикционную муфту 10, а напротив каждого инструментального блока 11 внутри ротора со стороны вала установлен электромагнитный привод 12 для приема изделий 13, при этом каж дый транспортный ротор 5, 6 или 7 выполнен в виде бесконечной транспо ной ленты 1, снабженной стационарным электромагнитным приводом 15 для загрузки изделий 13, установлен ным с внутренней стороны замкнутой ленты в плоскости загрузки изделий. Электромагнитная фрикционная муфта 10 содержит две полумуфты 16 и 17, одна (16)из которых подвижна вдоль оси вала 18 ротора, а другая р7) закреплена на era приводной шестерне 19, сидящей свободно на подшипниках на том же валу и жестко связанной с общим приводом линии (чере смежные шестерни 20-и 21). Транспор ные роторы 3 6 и 3 выполненные в виде бесконечной транспортной ленты И, огибающей ведущий 22 шкив, вал 23 которого жестко связан с общим приводом, и ведомые 24 шкивы имеют на своей наружной поверхности ровны СЛОЙ резинового магнитного состава, а на нижнем краю наружной поверхнос ти - предохранительный бурт 25, при этом в месте передачи, изделий в тех 14 . нологичёский ротор со стороны этого ротора навстречу движению ленты установлен стационарный упор 26 в виде планки, передний торец которой контактирует с изделиями 13. Для автоматического выключения из работы любого технологического ротора 2, 3 и 4,. в случае заполнения всей рабочей поверхности от плоскости приема изделий на ленту до плоскости выдачи изделий в технологический ротор по ходу движения транспортной ленты 14), каждый из них в своем холостом секторе имеет путевой электровыключателъ 27, расположенный в горизонтальной плоскости на уровне изделия 13, оставшегося в пазу приемного окна инструментального блока 11. Для безопасности обслуживания технологические роторы отделены друг от друга щитками 28. В работе автоматической роторной линии возможны два случая, первый, когда вся линия работает, т.е. все технологические и транспортные роторы вращаются, второй случай, когда в одном из технологических роторов произошел отказ, например вышел из строя один инструмент, и, следовательно, нужно заменить один инструментальный блок. В первом случае линия работает следующим образом. Изделия засыпают в загрузочный ротор 1, где они ориентируются и подаются в вертикальном положении на магнитную ленту 14 первого транспортного ротора 5. Далее изделия проходят по всем технологическим 2, 3 и 4 и транспортным 5,.6 и 7 роторам, получив необходимую обработку, и выгружаются из линии ротора 8 разгрузки. Пфи этом электромагнитные муфты 10 технологических роторов сомкнуты (т.е. технологические роторы подключены к общему приводу 9), а на транспортных магнитных лентах 14 изделия 13 транспортируются в вертикальномположении с шаговым расстоянием, равным шагу между инструментальными блоками предшествующего технологического ротора. При этом синхронная передача изделий 13 из загрузочного ротора 1 и всех последующих технологических р Ьторов 2, 3 и 4 на магнитные ленты 1 транспортных роторов 5, 6 и 5 . 7 производится стационарными электромдгнитными приводами 15 а переда ча изделий с транспортных лент И в приемные пазы инструментальных блоков 11 - за счет электромагнитны приводов 12 расположенных в технологических роторах за инструментальными блоками 11. Во втором случае автоматическая роторная линия работает следующим образом., При выходе из строя рабочего инструмента в технологическом ротор 3 срабатывает электромагнитная муфта 10, сидящая на его валу (от элек рического сигнала, поступившего с пульта управления линии, или от сигнала одного из контрольных роторов, если они .имеются в линии, с его соответствующей позиции, зафиксировавшей брак изделия), полумуфты 16 и 17 расцепляются, отключая тем самым ротор 3 от общего привода. Ротор останавливается, наладчик заменя(ет инструментальный блок. В это время все остальные роторы работают, а на магнитной ленте транспорт ного ротора 6 изделия, встретив на . пути упор 26, начинают уплотняться до соприкосновения друг с другом и накапливаются. После устранения отказа наладчик нажимает кнопку на пульте управле-. ния линии, в результате чего электромагнитная муфта 10 смыкается, ротор 3 подключается к общему приводу и включается в работу. Накопление изделий на магнитной ленте транспортного ротора может про , исходить до тех пор,пока уплотненный поток изделий не достигнет плоскости Передачи изделий, заняв всю рабочую поверхность ленты. После этого очередное изделие,непопав на , инструментальным блоком проносится в 45

холостой сектор ротора, где выключатель 27, коснувшись изделия 13, выключает из работы технологический ротор. Таким образом, при заполнении изделиями любой магнитной транспорт- 50

ной ленты, питающие их технологические роторы автоматически выключается из работы. Наладчик после устранения причины останова вновь пускает их в работу, нажав соответствующую кнопку на пульте управления.

го и последующего технологических роторов, при этом дополнительный электромагнит раЬмещен опозитно основному электромаглиту, расположенному

ротора.

Источники информации, принятые во внимание при экспертизе

18

Ш

л-A

m

f

s

щ

m

фуг S

fff

лг X

f,ff

//

N «м

Авторы

Даты

1982-04-07—Публикация

1980-08-14—Подача