1

Изобретение относится к области станкостроения и может быть использовано на двусторонних торцешлифовальных станках.

Известен способ управления двусторонним торцешлифовальным станком, заключающийся в том, что измеряют расстояние между торцами обрабатываемой по величине оставшегося на обработку припуска и несимметричность их расположения относительно необрабатываемых поверхностей детали путем измерения разности расстояний ,от .ю каждого из торцов до соответствующей необрабатываемой поверхности и по результатам этого контроля управляют станкОмЩ

Недостатком способа является низкая точность обработки и измерения деталей.

Целью изобретения является повышение точности обработки.

Это достигается тем, что в процессе обработки детали сравнивают величину оставшегося на обработку припуска с величиной несимметричности расположения торцов и 2о при равенстве этих величин прекращают обработку того из торцов детали, расстояние от которого до необрабатываемой базовой поверхности меньше.

2

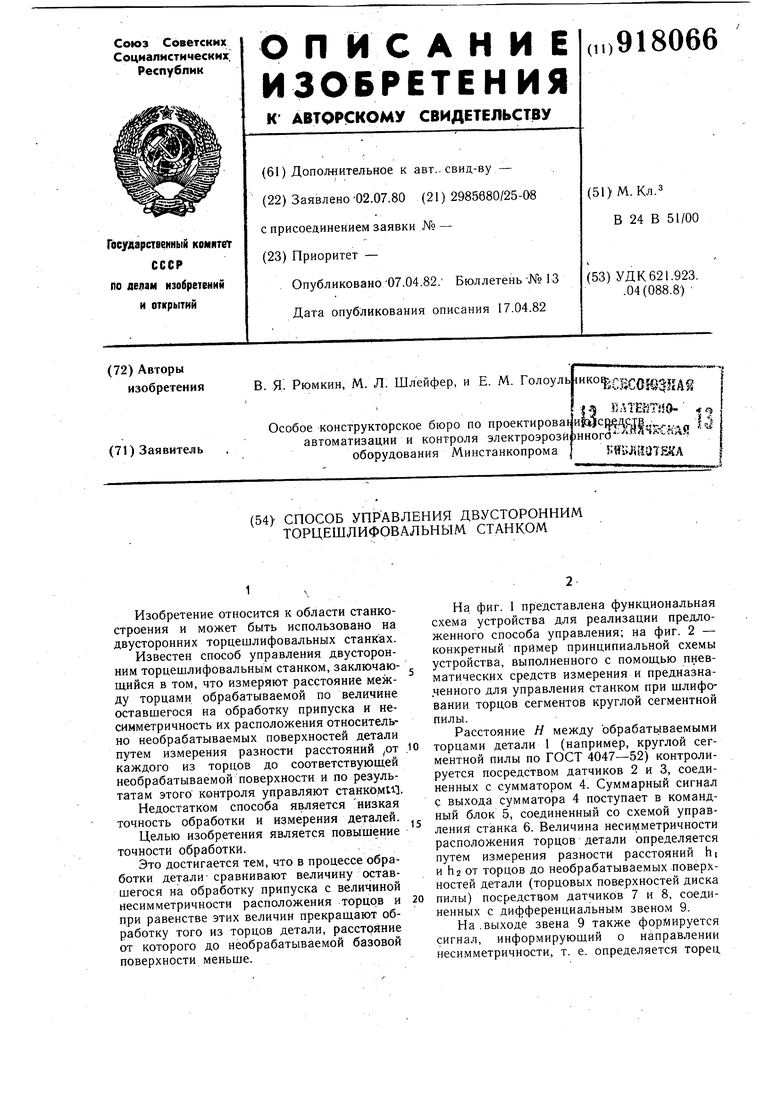

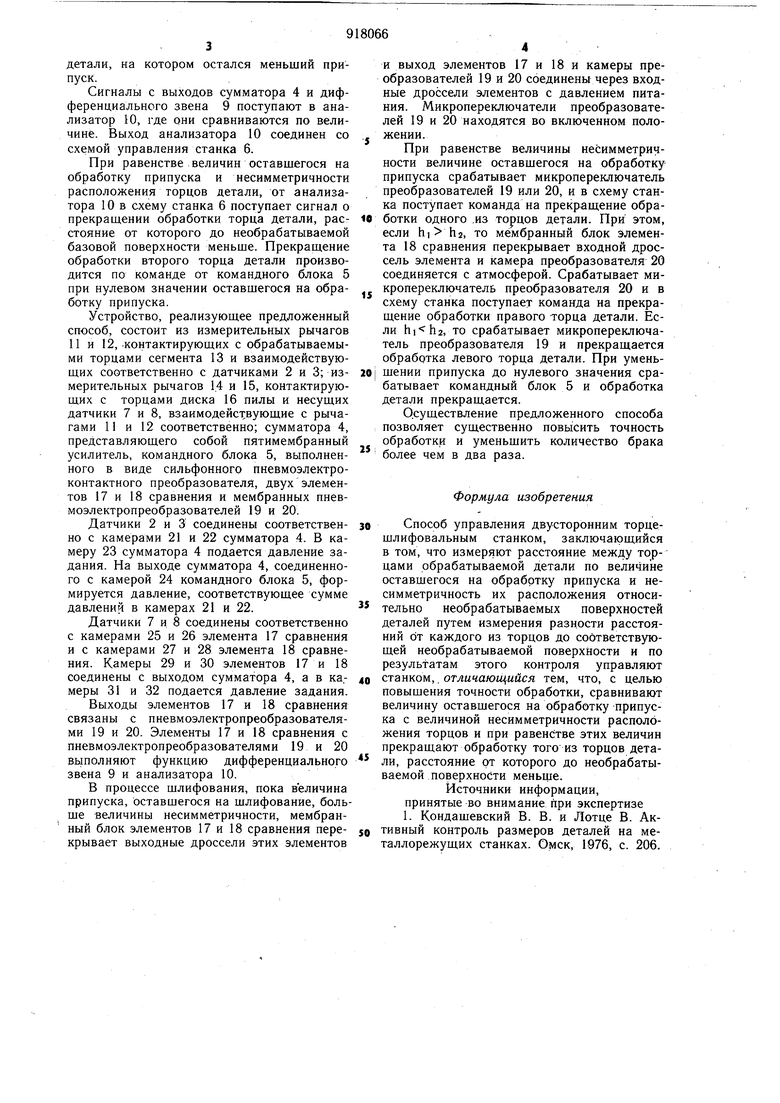

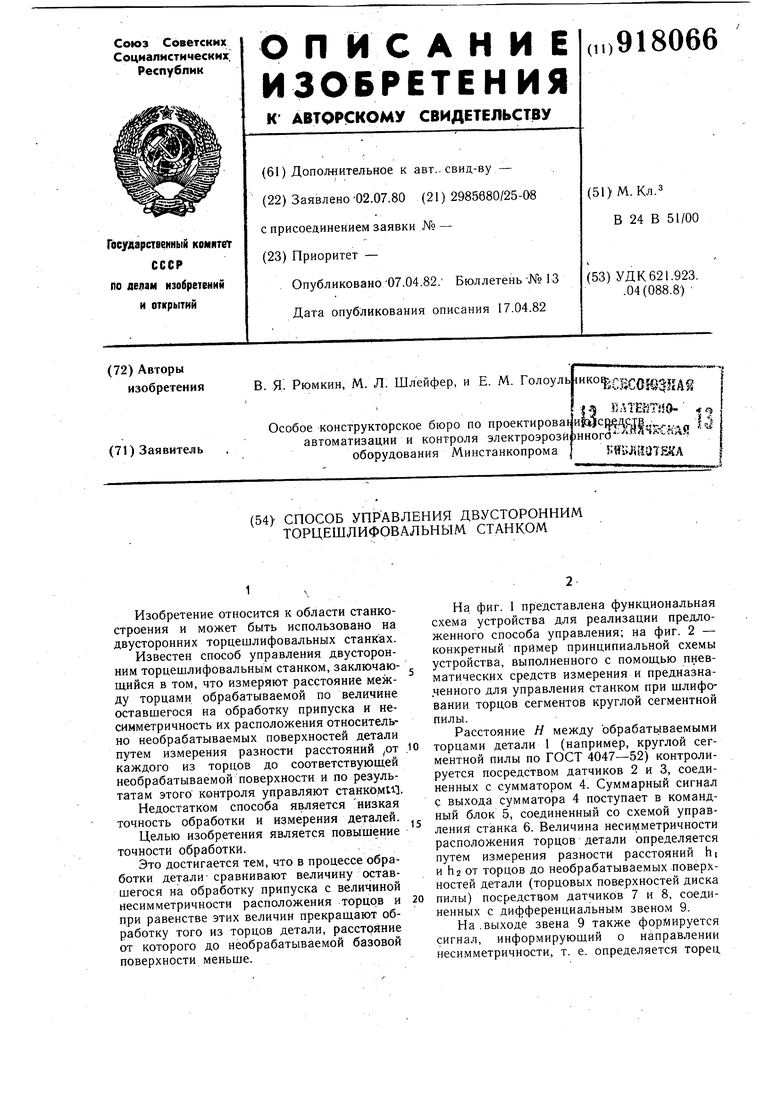

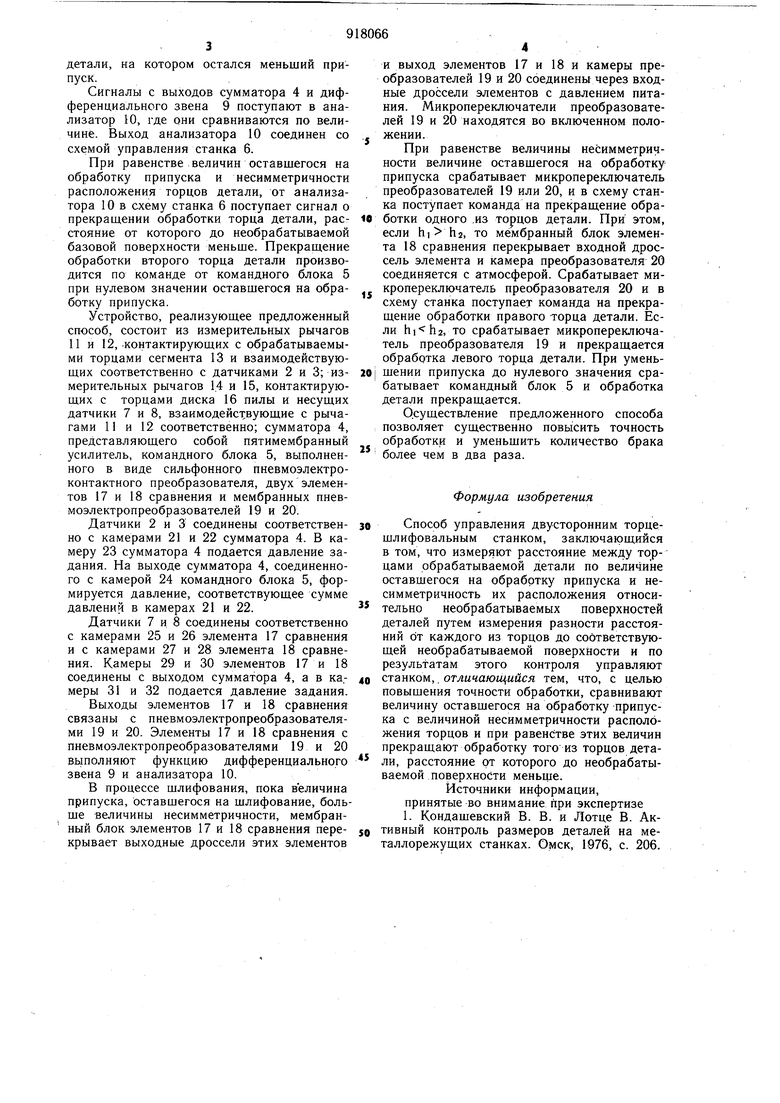

На фиг. 1 представлена функциональная схема устройства для реализации предложенного способа управления; на фиг. 2 - конкретный пример принципиальной схемы устройства, выполненного с помощью пневматических средств измерения и предназначенного для управления станком при щлифовании торцов сегментов круглой сегментной пилы.

Расстояние Н между обрабатьшаемыми торцами детали 1 (например, круглой сегментной пилы по ГОСТ 4047-52) контролируется посредством датчиков 2 и 3, соединенных с сумматором 4. Суммарный сигнал с выхода сумматора 4 поступает в командный блок 5, соединенный со схемой управления станка 6. Величина несимметричности расположения торцов детали определяется путем измерения разности расстояний hi и hz от торцов до необрабатываемых поверхностей детали (торцовых поверхностей диска пилы) посредством датчиков 7 и 8, соединенных с дифференциальным звеном 9.

На .выходе звена 9 также формируется сигнал, информирующий о направлении несимметричности, т. е. определяется торец

детали, на котором остался меньший припуск.

Сигналы с выходов сумматора 4 и дифференциального звена 9 поступают в анализатор 10, где они сравниваются по величине. Выход анализатора 10 соединен со схемой управления станка 6.

При равенстве величин оставшегося на обработку припуска и несимметричности расположения торцов детали, от анализатора 10 в схему станка 6 поступает сигнал о прекращении обработки торца детали, расстояние от которого до необрабатываемой базовой поверхности меньше. Прекращение обработки второго торца детали производится по команде от командного блока 5 при нулевом значении оставшегося на обработку припуска.

Устройство, реализующее предложенный способ, состоит из измерительных рычагов 11 и 12, контактирующих с обрабатываемыми торцами сегмента 13 и взаимодействующих соответственно с датчиками 2 и 3; измерительных рычагов 1,4 и 15, контактирующих с торцами диска 16 пилы и несущих датчики 7 и 8, взаимодейст;вуюшие с рычагами 11 и 12 соответственно; сумматора 4, представляющего собой пятимембранный усилитель, командного блока 5, выполненного в виде сильфонного пневмоэлектроконтактного преобразователя, двух элементов 17 и 18 сравнения и мембранных пневмоэлектропреобразователей 19 и 20.

Датчики 2 и 3 соединены соответственно с камерами 21 ч 22 сумматора 4. В камеру 23 сумматора 4 подается давление задания. На выходе сумматора 4, соединенного с камерой 24 командного блока 5, формируется давление, соответствующее сумме давлений в камерах 21 и 22.

Датчики 7 и 8 соединены соответственно с камерами 25 и 26 элемента 17 сравнения и с камерами 27 и 28 элемента 18 сравнения. Камеры 29 и 30 элементов 17 и 18 соединены с выходом сумматора 4, а в ка.меры 31 и 32 подается давление задания.

Выходы элементов 17 и 18 сравнения связаны с пневмоэлектропреобразователями 19 и 20. Элементы 17 и 18 сравнения с пневмоэлектропреобразователями 19 и 20 вьшолняют функцию дифференциального звена 9 и анализатора 10.

В процессе шлифования, пока величина припуска, оставшегося на шлифование, больще величины несимметричности, мембранный блок элементов 17 и 18 сравнения перекрывает выходные дроссели этих элементов

и выход элементов 17 и 18 и камеры преобразователей 19 и 20 соединены через входные дроссели элементов с давлением питания. Микропереключатели преобразователей 19 и 20 находятся во включенном положении.

При равенстве величины несимметричности величине оставшегося на обработку припуска срабатывает микропереключатель преобразователей 19 или 20, и в схему станка поступает команда на прекращение обработки одного .из торцов детали. При этом, если hi ha, то мембранный блок элемента 18 сравнения перекрывает входной дроссель элемента и камера преобразователя 20 соединяется с атмосферой. Срабатывает микропереключатель преобразователя 20 и в схему станка поступает команда на прекращение обработки правого торца детали. Если , то срабатывает микропереключатель преобразователя 19 и прекращается обработка левого торца детали. При уменьшении припуска до нулевого значения срабатывает командный блок 5 и обработка детали прекращается.

Осуществление предложенного способа позволяет существенно повысить точность обработки и уменьшить количество брака

более чем в два раза.

Формула изобретения

Способ управления двусторонним торцешлифовальным станком, заключающийся в том, что измеряют расстояние между торцами обрабатываемой детали по величине оставшегося на обработку припуска и несимметричность их расположения относительно необрабатываемых поверхностей деталей путем измерения разности расстояний от каждого из торцов до соответствующей необрабатываемой поверхности и по результатам этого контроля управляют

станком,. отличающийся тем, что, с целью повыщения точности обработки, сравнивают величину оставщегося на обработку припуска с величиной несимметричности расположения торцов и при равенстве этих величин прекращают обработку того из торцов детали, расстояние от которого до необрабатываемой поверхности меньше.

Источники информации, принятые во внимание при экспертизе 1. Кондашевский В. В. и Лотце В. Активный контроль размеров деталей на металлорежущих станках. Омск, 1976, с. 206.

ud

19

31

I I /

го

3Z30 гб 27

I L

| название | год | авторы | номер документа |

|---|---|---|---|

| ГАЗОВЫЙ ХРОМАТОГРАФ | 1972 |

|

SU436278A1 |

| Прибор активного контроля | 1973 |

|

SU479614A1 |

| Устройство для автоматической подналадки рабочего органа станка | 1974 |

|

SU465277A1 |

| Измерительный прибор к двухстороннему торцешлифовальному станку | 1974 |

|

SU496166A1 |

| Устройство управления шлифованием | 1978 |

|

SU1030149A1 |

| Способ управления поперечной подачей внутришлифовального станка и устройство для реализации этого способа | 1974 |

|

SU521124A1 |

| Устройство управления циклом обработки на внутришлифовальном станке | 1976 |

|

SU604666A1 |

| Устройство для контроля диаметра тонкостенных колец при бесцентровом шлифовании | 1984 |

|

SU1226028A1 |

| Бесконтактная следящая система за положением инструмента | 1979 |

|

SU861940A1 |

| Способ шлифования | 1985 |

|

SU1311913A1 |

Авторы

Даты

1982-04-07—Публикация

1980-07-02—Подача