(5) ГОРЕЛКА ДЛЯ ДУГОВОЙ СВАРКИ В ЗАЩИТНЫХ ГАЗАХ

| название | год | авторы | номер документа |

|---|---|---|---|

| Горелка для дуговой сварки в среде защитных газов | 1975 |

|

SU592540A1 |

| Горелка для дуговой сварки неплавящимся электродом в среде защитных газов | 1972 |

|

SU526469A1 |

| Горелка для дуговой сварки в среде защитных газов | 1982 |

|

SU1073034A1 |

| Горелка для дуговой сварки неплавящимся электродом в среде защитных газов | 1979 |

|

SU782970A1 |

| Устройство для дуговой сварки в защитных газах неплавящимся электродом | 1989 |

|

SU1798076A1 |

| ГОРЕЛКА ДЛЯ ДУГОВОЙ СВАРКИ НЕПЛАВЯЩИМСЯ ЭЛЕКТРОДОМ В ЗАЩИТНЫХ ГАЗАХ | 2002 |

|

RU2280545C2 |

| Горелка для дуговой сварки в среде защитных газов | 1981 |

|

SU1031671A2 |

| Газовая линза к горелкам для сварки в среде защитных газов | 1979 |

|

SU880653A1 |

| ГОРЕЛКА ДЛЯ ДУГОВОЙ СВАРКИ ПЛАВЯЩИМСЯ ЭЛЕКТРОДОМ В СРЕДЕ ЗАЩИТНЫХ ГАЗОВ | 2014 |

|

RU2564657C1 |

| Горелка для дуговой сварки в защитных газах | 1983 |

|

SU1074680A1 |

Изобретение относится к дуговой сварке, а более конкретно к горелкам для дуговой сварки неплавящимся электродом в среде защитных газов, и может быть применено в энергетическом строительстве, в условиях монтажа и ремонта АЭС и ТЭС, а также различных отраслях машиностроения для сварки различных материалов. Известна горелка для дуговой свар ки неплавящимся электродом, содержащая газотоковедущий корпус с держателем неплавящегося электрода и газо вую линзу в виде набора сеток. Зажим неплавящегося электрода в такой горелке осуществляется при помощи стал ной втулки, поднимающей электрод к корпусу f П. Недостатком такой горелки являет ся то, что в процессе работы образуются зазоры между газотоковедущим корпусом и электродом, через которые возможен подсос воздуха из атмосферы Недостатком также является образование кольцевого зазора за счет оплавления сеток, в результате чего образуется попадание турбулентных потоков защитного газа через этот кольцевой зазор в ламинарный поток в области горения дуги. Известна горелка для дуговой сварки неплавящимся электродом в среде защитных газов, содержащая корпус с установленным в нем цанговым узлом крепления неплавящегося электрода, сопло, укрепленное на корпусе через соосную электроду изоляционную втулку, а также трубчатый экранирующий элемент, установленный соосно электроду. В горелке для повышения ламинарности истечения газового потока герметизируют продольный осевой канал от системы- подвода защитного газа. Для этого продольный осевой ка-, нал выполнен расширяющимся книзу, а экранирующий трубчатый элемент установлен в нижней.части этого канала и выполнен со сферической головкой, поверхность которой сопряжена с внутренней конической поверхностью нижней части продольного осевого канала 2.

Недостатками данной горелки являются сложность крепления трубчатого экранирующего элемента и изготовление элемента из жаропрочного материала с повышенными механическими свойствами. Кроме того,горелка данной конструкции может работать при определенных расходах защитного газа, так как увеличение расхода защитного газа ведет к образованию турбулентного движения из-за увеличения скорости истечения до критической скорости его перехода в турбуленное движение.

Наиболее близкой по технической сущности и достигаемому эффекту к . изобретению является горелка для дуговой сварки в защитных газах неплавящимся электродом, содержащая корпус с расположенным в нем электрододержателем, экранирующий электрод трубчатый элемент и два элемента для обеспечения ламинарного истечения потока защитного газа, нижний из которых в направлении подачГ1 защитного газа выполнен в виде сетки, а верхНИИ - в виде пакета сеток. Сопло укреплено на корпусе через соосную электроду изоляционную втулку. В горелке для крепления и герметизации трубчатого экранирующего элемента, выполненного из хрупкого материала, и для защиты его от механических повреждений применяется асбестовая прокладка. В полости изоляционной втулки, выполненной с внутренней резьбой, установлена гайка с наружной резьбой и проточкой на ее торце для асбестовой прокладки, при этом трубчатый экранирующий элемент выполнен с воронкообразным концом, расположен ным в полости избляционной втулки под асбестовой прокладкой 13.

Недостатками известной горелки является сложность крелления трубчатого экранирующего элемента и возможность образования в процессе работы -кольцевого зазора в асбестовой прокладке при смене и зажиме неплавящегося электрода с диаметром, . отличающимся от номинального, о вследствие чего возможно попадание газа через этот кольцевой зазор отдельными неравномерными струями в

продольный осевой канал между электродом и экранирующим элементом, снижающими ламинарность истечения основного потока защитного газа.

Цель изобретения - упрощение конструкции горелки и повышение качества сварных соединений путем исключения попадания защитного газа в полость экранирующего электрод трубчатого элемента.

Цель достигается тем, что в горелке для дуговой сварки в защитных неплавящимся электродом, содержащей корпус с расположенным в нем электрододержателем, экранирующий электрод трубчатый элемент и два элемента для обеспечения ламинарного истечения потока защитного газа, нижни из которых в направлении подачи защиного гаЗа выполнен в виде сетки, второй элемент для обеспечения ламинарного истечения потока защитного газа выполнен за одно целое с трубчатым элементом и в виде гайки с отверстиями в.дне для прохода защитного газа, а корпус выпонен с соосным трубчатому элементу кольцевым выступом, установленным в контакте с дном

гайки.

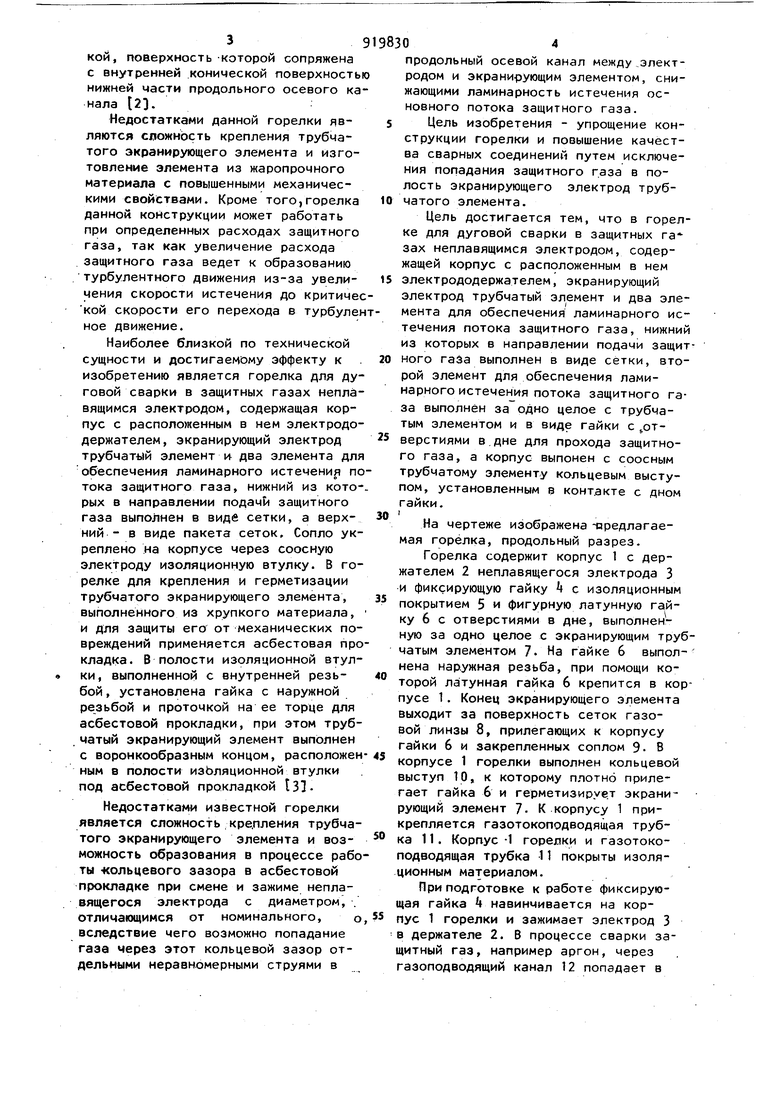

На чертеже изображена -предлагаемая горелка, продольный разрез.

Горелка содержит корпус 1 с держателем 2 неплавящегося электрода 3 и фиксирующую гайку j с изоляционным покрытием 5 и фигурную латунную гайку 6 с отверстиями в дне, выполненную за одно целое с экранирующим тручатым элементом 7. На гайке 6 выполнена наружная резьба, при помощи которой латунная гайка 6 крепится в копусе 1. Конец экранирующего элемента выходит за поверхность сеток газовой линзы 8, прилегающих к корпусу гайки 6 и закрепленных соплом 9 В корпусе 1 горелки выполнен кольцевой выступ 10, к которому плотно прилегает гайка 6 и герметизируе.т экранирующий элемент 7- К корпусу 1 прикрепляется газотокоподводящая трубка 11. Корпус -1 горелки и газотокоподводящая трубка 11 покрыты изоляционным материалом.

При подготовке к работе фиксирующая гайка k навинчивается на корпус 1 горелки и зажимает электрод 3 в держателе 2. В процессе сварки защитный газ, например аргон, через газоподводящий канал 12 попадает в

камеру.13, где происходит снижение первоначальной скорости истечения газа. Затем газ через отверстие Т в корпусе 1 попадает в камеру 15, где происходит изменение направления истечения и снижение скорости защитного газа. После чего газ через ряд концентричных отверстий гайки 6 попадает в камеру 16, где происходит дальнейшее снижение скорости истечения за счет расширения и, проходя через отверстия газовой линзы 8, обеспечивается образование ламинарного потока газа. Трехступенчатое снижение скорости истечения в успокоительных камерах и равномерное распределение исключают возможность перехода газа в турбулентное движение при больших ра сходах защитного газа. Непосредственного поступления турбулентных потоков защитного газа в зону горения дуги не происходит, так как латунная гайка плотно прилегает к кольцевому выступу 10 в корпусе.

Предлагаемая конструкция горелки обеспечивает по .сравнению с объектом качественную зациту сварочной ванны при сварке труб из перлитных и аустенитных сталей при монтаже и рембнте ТЭС и АЭС, позволяет расширить технологические возможности горелок,.уменьшить расход защитного газа в 1,5 раза. Многократное снижение скорости истечения защитного газ и полное устранение вредного воздействия турбу/1ентных потоков газа вдол наружной поверхности электрода обеспечивает образование ламинарного потока в процессе работы при расходе газа 2-20 л/мин, т.е. в достаточно

широком диапазоне, что дает возможность обеспечить достаточную газодинамическую жесткость потока при сварке на ветру или воздействии бокового сдувающего потока.

Формула изобретения

Горелка для дуговой сварки в защитных газах неплавящимся электродом содержащая корпус с расположенным в нем электрюдодержателем, экранирующий электрод трубчатый элемент и два элемента для обеспечения ламинарного истечения потока защитного газа, нижний из которых в направлении подачи защитного газа выполнен в виде сетки отличающаяся тем, что, с целью .упрощения конструкции горел- ки и повышения качества сварных соединений путем исключения попадания защитного газа в полость экранирующего электрод трубчатого элемента, второй элемент для обеспечения ламинарного истечения потока защитного газа выполнен за одно целое с трубчатым элементом и в виде гайки с отверстиями в дне для прохода защитного газа, а корпус выполнен с соосным трубчатому элементу кольцевым выступом, установленным в контакте с дном гайки.

Источники информации, принятые во внимание при экспертизе

1,Авторское свидетельство СССР

№ 202386, кл, В 23 К 9/16, 28.Об.66.

2,Авторское свидетельство СССР

№ 526it69, кл, В23 К 9/1б, 08.08.72.

3,Авторскоесвидетельство СССР № , кл, В23 К 9/16, О.06.75 (прототип).

Aft он

Авторы

Даты

1982-04-15—Публикация

1980-07-23—Подача