I

Изобретение относится к обработке металлов давлением и может быть использовано при изготовлении труб способом периодической прокатки.

Известен способ периодической прокатки труб, обеспечивающий деформацию заготовки на оправке между валками с ручьями переменного наперед заданного профиля, причем валки (либо заготовка) совершает возвратно-поступательное движение при периодической подаче и повороте заготовки.

Точность труб, прокатываемых этим способом, зависит от многих факторов, одним из которых является вели ми на подачи l .

При повышении величины подачи увеличивается отклонение диаметра на плюс и повышается овальность труб. Кроме того, при увеличении подачи jg увеличивается объем деформируемого металла, что вызывает рост уширения металла и ведет к вынужденному увеличению развалки ручья калибра, а это

в свою очередь, приводит к снижению точности геометрических размеров труб. Более того, повышается усилие прокатки, что влечет увеличение деформации валков и станины клети, а это опять плохо сказывается на точности геометрических размеров труб. Таким образом, повышение производительности станов за счет увеличения подачи в существующем способе прокатки ограничивает точность геометрических размеров труб, а повышение точности труб возможно лишь при значительном снижении производительности за счет уменьшения подачи.

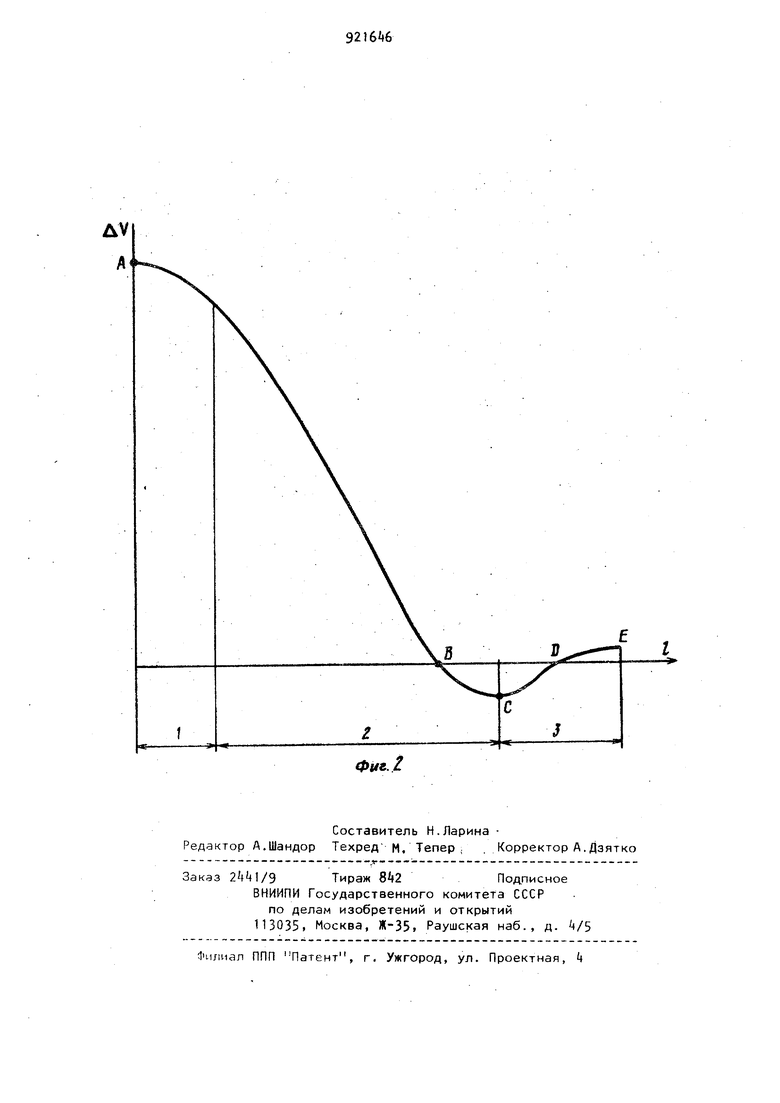

Известен также способ прокатки,при котором лист деформируют валками, вращаемыми с разными окружными скоростями, рассогласование которых производят в начале каждого периода прокатки на постоянную величину, а на длине периода рассогласование окружных скоростей не меняется 2. Этот способ позволяет получить волнистые листы на гладких валках и не позволяет снизить величину продельных остаточных напряжений, при прокатке труб, являющейся причиной возникновения продольной кривизны проката. Наиболее близким техническим реше нием к предлагаемому относится способ периодической прокатки труб,содержащий порционную подачу заготовки в зев валков, деформацию ее парой пи ли гримовых валков при разных окружных скоростях их поворота, при это за время деформации каждой порции заготовки, т.е. по длине ее рабоче конуса величина рассогласования по стоянна 3 Однако при прокатке таким способом возникает продольная кривизна труб, обусловленная постоянной величиной рассогласования скоростей ,равного отношению разности окружных ско ростей валков к окружной скорости одного из валков. Вследствие этого рассогласования скоростей, в попереч ных сечениях трубы в процессе прокатки формируются продольные однонаправленные остаточные напряжения, вызыва щие продольный изгиб трубы, аналогии но тому,, как это имеет место при прокатке листов с рассогласованием окружных скоростей валков. Продольны изгиб труб требует дополнительной правки на специальных устройствах. Чем больше длина заготовк-и, тем боль ше продольный ,изгиб трубы и, таким образом, требования к необходимой точности труб ограничивают производи тельность стана. Цель изобретения - уменьшение про дольной кривизны труб. Для достижения этой цели, в спосо бе периодической прокатки труб, содержащем порционную подачу за готовки в зев валков, деформацию ее парой пилигримовых валков при разных окруж ных скоростях их поворота за время деформации каждой порции заготовки абсолютную величину рассогласования ск ростей валков уменьшают от 10 до 2, Уменьшение величины рассогласования скоростей поворота валков позволяет формировать на рабочем конусе заготовки, i.e. за время деформации каждой ее порции, убывающие по величине растягивающих продольных остаточных напряжений и деформаций, которые снижают продольную кривизну проката. Переменная величина рассогласования скоростей, уменьшающаяся от 10 до 2%, является оптимальной, так как позволяет снизить продольный изгиб до При большей величине рассогласования скоростей, соответствующей 10%, в очаге деформации преобладают растягивающие (продольные) напряжения, а уширение металла сводится к минимуму. Вследствие минимального уширения ,разностенность по толщине стенки в поперечном сечени-л ipySt минимальна, следовательно значите; Ьно повышается точность геометрических размеров поперечного сечения трубы, Однако из-за большего рассогласования скоростей поворота валков, возн к.ают большие продольные остаточные напряжения, которые изгибают трубу на один из валков. Поэтому при дефор ации конца конуса, соответствующего зоне калибровки, когда поперечное сечение практически сформировано, рассогласование скоростей уменьшают. Уменьшение его ведет к снижению продольных остаточных напряжений. На фиг. 1 представлен график изме нения рассогласования скоростей поворота валков за время одной порции заготовкиJ на .фиг. 2 - то же, возможный вариант. Сущность предлагаемого-способа периодической прокатки труб заключается в том, что заготовку порциями,соответствующими величине подачи, задают в открытый зев рабочих валков и каждую порцию деформируют в рабочий конус длиной 1 парой ручьевых пилигримовых валков при разных окружных скоростях их поворота, причем за время деформации каждой порции заготовки, т.е. по длине ее рабочего конуса, образованного зоной редуцирования 1, обжатия 2 и калибровки 3, величину рассогласования скоростей поворота валков уменьшают по абсолютной.величине от 10%, в начале конуса, соответствующего зоне редуцирования до 2, к концу зоны калибровки.Убывающие по величине продольные остаточные напряжения, тем самым, уменьшают продольную кривизну труб. Уменьшение абсолютной величины рассогласования скоростей поворота валков можно создавать знакопеременно по длине рабочего конуса, что способствует еще. большему снижению продольной кривизны труб.

Предлагаемый способ может быть реализован с помощью некруглых и неодинаковых зубчатых синхронизирующих шестерен. За счет неодинаковости шестерен возникает рассогласование скоростей валков, а за счет некруглости - это рассогласование будет переменным, уменьшающимся по длине рабочего конуса, т.е. за время деформаци каждой поданной порции металла. Если привод валков будет выполнен с подвижными рейками, то рассогласование скоростей пЪворота валков можно получить, управляя раздельным движением подвижных реек.

Пример осуществления способа, применительно к фиг. 2.

Первоначально валкам в точке А сообщают окружнь1е скорости поворота с рассогласованием 10%. При входе заготовки в зону редуцирования 1,начинают уменьшать величину рассогласования скоростей и, при прохождении заготовкой этой зоны и зоны обжатия 2, деформирующей стенку, величину рассогласования скоростей поворота валков непрерывно уменьшают в точке В до нуля. Затем меняют ее знак (.участок ВС) и к началу зоны калибровки рассогласования скоростей валков в точке С доводят до (-2), т.е. валок с первоначально меньшей окружной скоростью имеет теперь окружную скорость на 2% больше, чем валок с первоначально большей окружной скоростью. Далее величину рассогласования скоростей продолжают изменять (участок со)..При этом в процессе прохождения заготовкой зоны калибровки рассогласование скоростей снова доводят до нуля (точка О), затем меняют его знак и на выходе из зоны калибровки (точка ) делают равным (+2). Таким образом, рассогласования скоростей, по сравнению с первоначальным, уменьшены с 10 до 2,причем дважды был изменен знак рассогласования скоростей.

Предлагаемый способ периодической прокатки труб позволяет на 90 сни- . зить продольную кривизнутруб, устранить, тем самым,их дополнительную правку, соответственно, увеличить производительность, а также повысить точность геометрических размеров труб.

Формула изобретения

Способ периодической прокатки труб, включающий порционную подачу заготовки в зев валков, деформацию ее парой пилигримовых валков при разных окружных скоростях их поворота, отличающийся тем, что, с целью снижения продольной кривизны труб, за время деформации каждой порции заготовки абсолютную величину рассогласования скоростей валков уменьшают от 10 до 2.

Источники информации, принятые во внимание при экспертизе

1.Кофф З.А. и др. Холодная прокатка труб. Металлургиздат, 1962, с. 6-9.

2.Авторское свидетельство СССР № 215187, кл. В 21 В 1/22, 19673.Авторское свидетельство СССР ff , кл. В 21 В 21/00, 1977- .

Фиг.1

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ХОЛОДНОЙ ПИЛИГРИМОВОЙ ПРОКАТКИ ТРУБ | 1999 |

|

RU2150342C1 |

| Способ периодической прокатки труб | 1979 |

|

SU825214A1 |

| Валок для периодической прокатки труб | 1981 |

|

SU1066681A1 |

| Ручей валка пилигримового стана холодной прокатки труб | 1973 |

|

SU461745A1 |

| Привод качания пилигримовых валков стана холодной прокатки труб | 1980 |

|

SU944692A1 |

| Ручей валка для пилигримовой прокатки труб | 1976 |

|

SU670350A1 |

| ТЕХНОЛОГИЧЕСКИЙ ИНСТРУМЕНТ ДЛЯ ХОЛОДНОЙ ПРОКАТКИ ТРУБ | 1998 |

|

RU2133161C1 |

| Валок для холодной прокатки труб | 1979 |

|

SU884751A1 |

| Технологический инструмент дляХОлОдНОй пРОКАТКи ТРуб | 1979 |

|

SU822937A1 |

| Способ пилигримовой прокатки труб | 1980 |

|

SU880525A1 |

Авторы

Даты

1982-04-23—Публикация

1980-06-09—Подача