Изобретение относится к станкостроению и может быть использовано при групповой обработке деталей.

Цель изобретения - повышение производительности обработки.

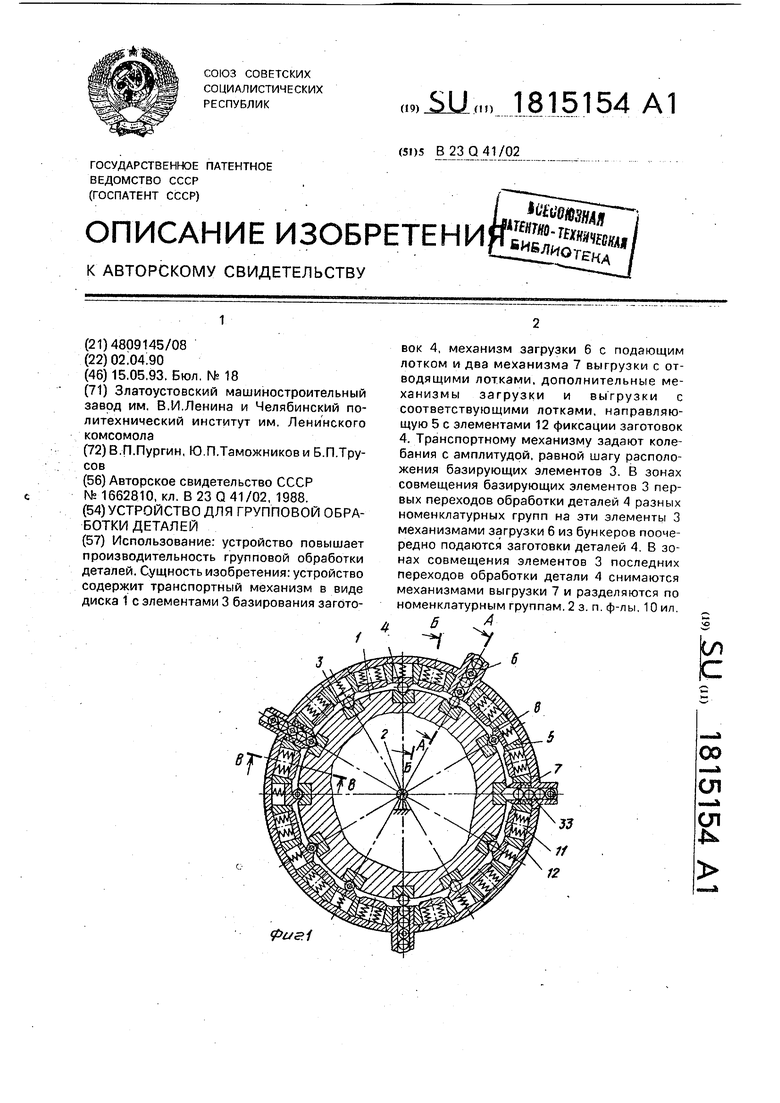

Сущность изобретения заключается в том, что устройство снабжено дополнительными механизмами загрузки и выгрузки с подающими и отводящими лотками, при этом транспортный механизм выполнен в виде диска, а направляющая - в виде кольца.

Каждый механизм загрузки кинемати- чёски связан с транспортным механизмом и выполнен в виде двух бункеров с продоль- ными пазами, размещенных на станине оппозитно относительно подающего лотка, двух толкателей, установленных оппозитно друг другу с возможностью возвратно- поступательного перемещения в канале, расположенном перпендикулярно продольному каналу, подпружиненным досыла- телем, размещенным с возможностью перемещения в подающем лотке и подпружиненным отсекателями, выполненными в виде планок со скосом, установленным в гнездах корпуса механизма с возможностью поворота в плоскости продольных осей пазов, канала и подающего лотка.

Механизм разгрузки выполнен в виде подпружиненных зацепов и толкателей, установленных на соответствующих подпружиненных ползунах, размещенных с возможностью перемещения параллельно

его продольной оси.

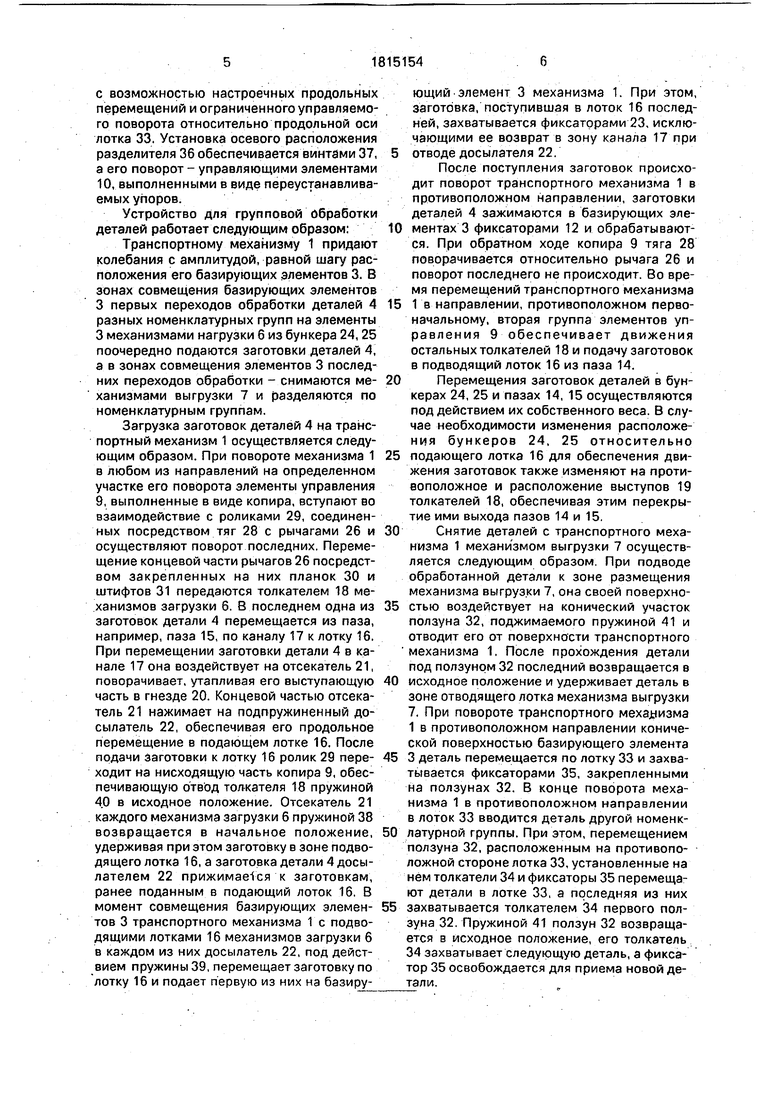

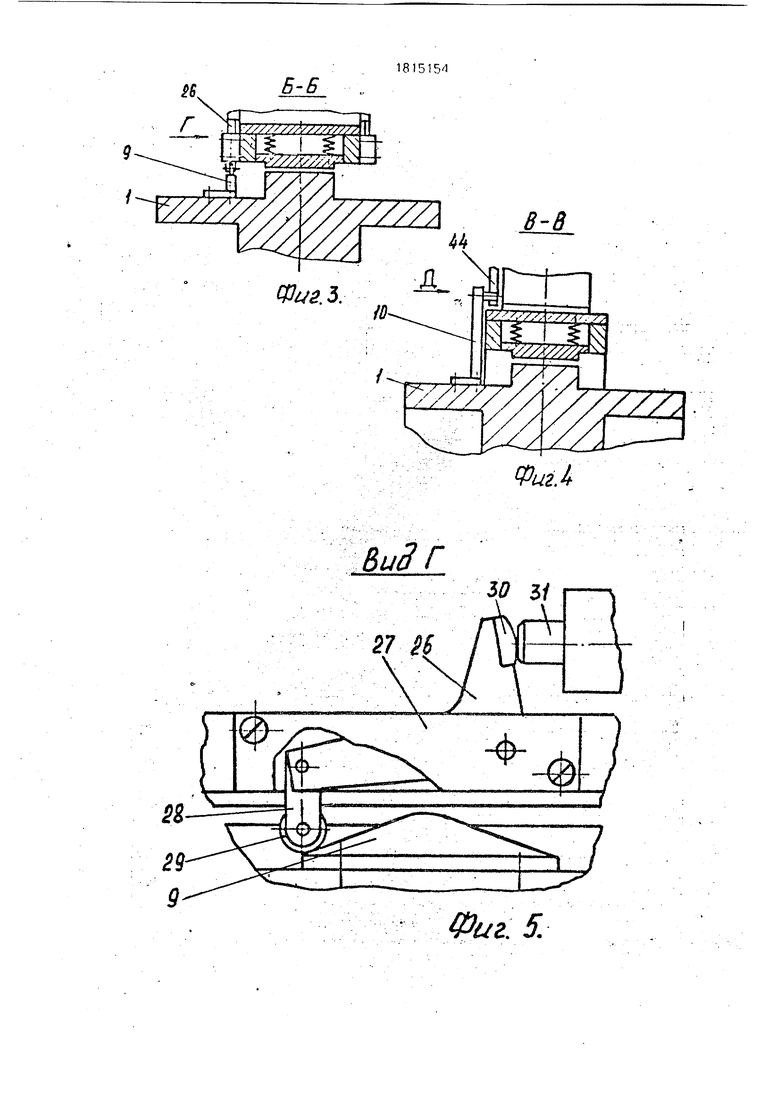

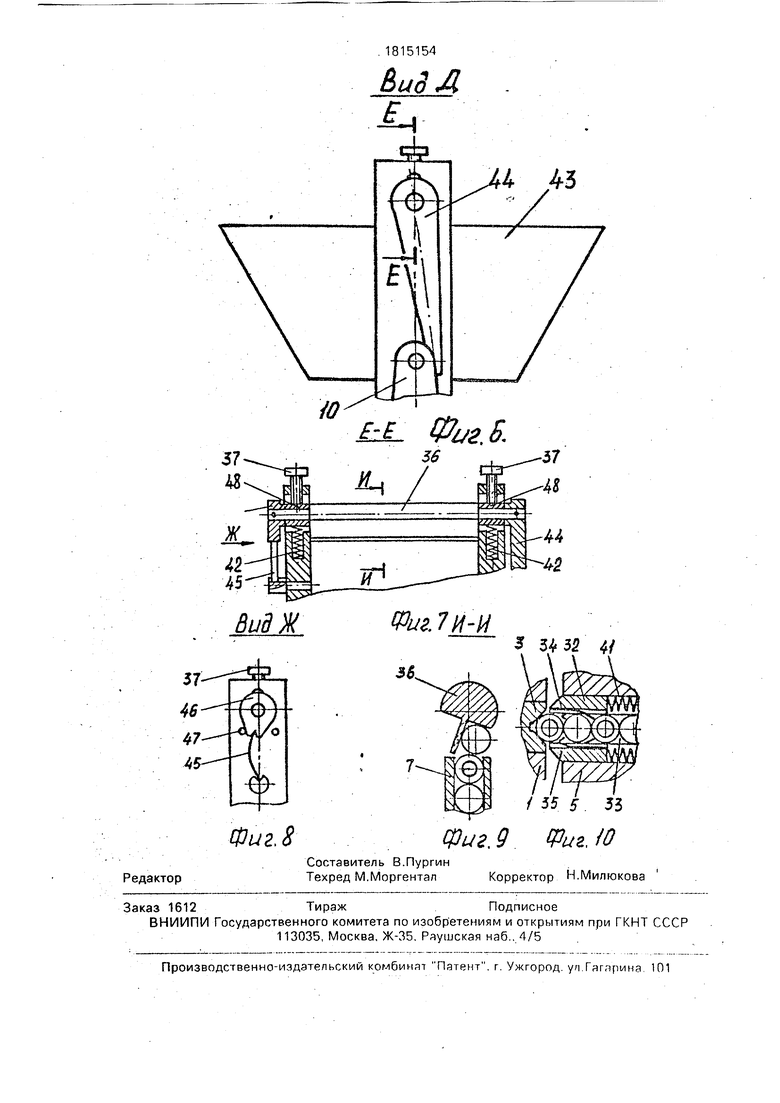

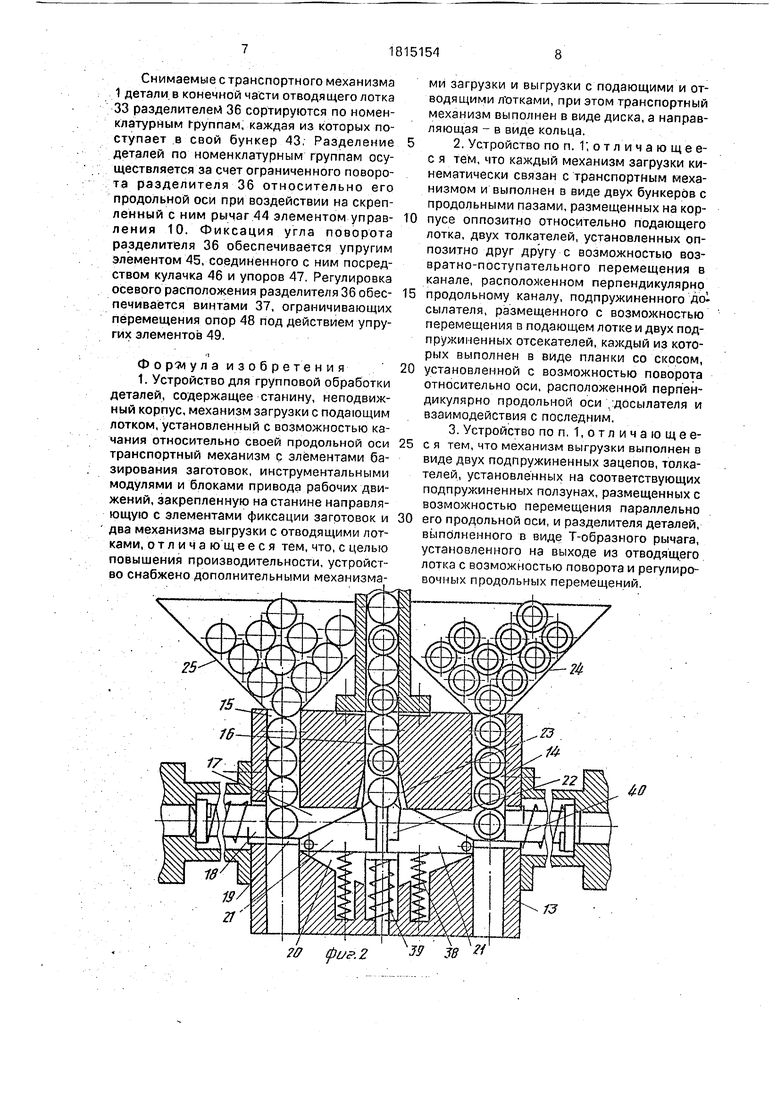

На фиг. 1 изображена схема станка; на фиг. 2 - механизм загрузки, сечение А-А на фиг. 1; на фиг. 3 - разрез Б-Б на фиг. 1; на фиг, 4 - разрез В-В на фиг. 1; на фигГб - вид по стрелке Г на фиг. 3; на фиг. 6 - вид по стрелке. Д на фиг. 4; на фиг. 7 - конечная часть механизма разгрузки деталей, разрез Е-Е на фиг. 6; на фиг. 8 - вид по стрелке Ж на фиг. 7; на фиг. 9 - сечение И-И на фиг. 7; на фиг. 10 - фрагмент начальной части ме- ханизма разгрузки деталей.

Устройство для групповой обработки деталей выполнено в виде роторного станка, который содержит: транспортный меха- низм 1, выполненный в виде диска, установленного на станине станка(на схеме условно не показано) с возможностью ограниченного поворота на оси 2. В центральной части цилиндрической поверхности механизма 1 размещены элементы 3 для базирования обрабатываемых деталей 4. На станине станка также установлена направляющая 5. выполненная в виде кольца, внутренняя цилиндрическая поверхность

5

0

5 0 5

0

5

0 5

50 55

которого расположена эквидистантно цилиндрической поверхности механизма 1.

В направляющей 5. в зонах максимального смещения каждого из базирующих элементов 3, выполнены пазы для установки механизмов 6 загрузки заготовок, механизмов 7 выгрузки деталей или отсекателей 8.

Элементы 9 и 10, управляющие механизмами загрузки 6 выгрузки 7, размещены на участках, прилегающих к торцам транспортного механизма 1. Между пазами направляющей 5 выполнены окна 11, в которых размещены фиксаторы 12. удерживающие обрабатываемые детали 4 в базирующих элементах 3.

Механизм загрузки 6 состоит из корпуса 13, в котором выполнены пазы 14 и 15, сообщающиеся с бункерами 24 и 25 и расположённые на корпусе 13 опорного относительно подающего лотка 16, соединенные между собой поперечным каналом 17. В последнем оппозитно друг другу размещены толкатели 18, соединенные с приводами их продольных перемещений. На встречнооб- ращенных торцах толкателей 18 имеются выступы 19. перекатывающие пазы 14 и 15. В поперечном канале 17, между лотком 16 и пазами 14 и 15, выполнены гнезда 20, в которых размещены отсекателя 21, установленные с возможностью поворота в плоскости перемещения заготовок. Концевой частью каждый из отсекателей 21 взаимодействует с подпружиненным досылателем 22, установленным соосно продольной оси подающего лотка 16, в начальной части ко- торого, для удержания заготовок, поданных в лоток 16, установлены фиксаторы 23.

Привбд продольных перемещений толкателей 18 выполнен, например, в виде рычажного механизма, содержащего рычаг 26, установленный на плате 27, закрепленной на торцевой поверхности направляющей 5. Один из концов рычага 26 взаимодействует посредством шарнирно-закрепленной тяги 28 и размещенного на ее конце ролика 29 с элементом управления 9, выполненным в виде копира, а противоположный - посредством нажимной планки 30 и штифта 31 с толкателем 18.

. Механизм выгрузки 7 выполнен в виде двух подпружиненных толкателей 34 и зацепов 35, установленных на подпружиненных ползунах 32, размещенных с противоположных сторон в начальной части отводящего лотка 33, Для разделения деталей, поступающих в механизм выгрузки 7. разных механизмов загрузки 6 в конечной части отводящего лотка 33 механизма выгрузки 7 размещен разделитель 36. выполненный в виде Т-образного профиля и уст/топленный

с возможностью настроечных продольных перемещений и ограниченного управляемого поворота относительно продольной оси лотка 33. Установка осевого расположения разделителя 36 обеспечивается винтами 37, а его поворот - управляющими элементами 10, выполненными в виде переустанавливаемых упоров.

Устройство для групповой Обработки деталей работает следующим образом:

Транспортному механизму 1 придают колебания с амплитудой, равной шагу расположения его базирующих элементов 3. В зонах совмещения базирующих элементов 3 первых переходов обработки деталей 4 разных номенклатурных групп на элементы 3 механизмами нагрузки б из бункера 24,25 поочередно подаются заготовки деталей 4, а в зонах совмещения элементов 3 последних переходов обработки - снимаются механизмами выгрузки 7 и разделяются по номенклатурным группам.

Загрузка заготовок деталей 4 на транспортный механизм 1 осуществляется следующим образом. При повороте механизма 1 в любом из направлений на определенном участке его поворота элементы управления 9, выполненные в виде копира, вступают во взаимодействие с роликами 29, соединенных посредством тяг 28 с рычагами 26 и осуществляют поворот последних. Перемещение концевой части рычагов 26 посредством закрепленных на них планок 30 и штифтов 31 передаются толкателем 18 механизмов загрузки 6. В последнем одна из заготовок детали 4 перемещается из паза, например, паза 15, по каналу 17 к лотку 16. При перемещении заготовки детали 4 в канале 17 она воздействует на отсекатель 21, поворачивает, утапливая его выступающую часть в гнезде 20. Концевой частью отсекатель 21 нажимает на подпружиненный до- сылатель 22, обеспечивая его продольное перемещение в подающем лотке 16. После подачи заготовки к лотку 16 ролик 29 переходит на нисходящую часть копира 9, обеспечивающую отвод толкателя 18 пружиной 40 в исходное положение. Отсекатель 21 каждого механизма загрузки 6 пружиной 38 возвращается в начальное положение, удерживая при этом заготовку в зоне подводящего лотка 16, а заготовка детали 4 досы- лателем 22 прижимаемся к заготовкам, ранее поданным в подающий лоток 16. В момент совмещения базирующих элементов 3 транспортного механизма 1с подводящими лотками 16 механизмов загрузки 6 в каждом из них досылатель 22, под действием пружины 39, перемещает заготовку по лотку 16 и подает первую из них на базирующий элемент 3 механизма 1. При этом, заготовка, поступившая в лоток 16 последней, захватывается фиксаторами 23, исключающими ее возврат в зону канала 17 при 5 отводе досылателя 22.

После поступления заготовок происходит поворот транспортного механизма 1 в противоположном направлении, заготовки деталей 4 зажимаются в базирующих эле0 ментах 3 фиксаторами 12 и обрабатываются. При обратном ходе копира 9 тяга 28 поворачивается относительно рычага 26 и поворот последнего не происходит. Во время перемещений транспортного механизма

5 1 в направлении, противоположном первоначальному, вторая группа элементов управления 9 обеспечивает движения остальных толкателей 18 и подачу заготовок в подводящий лоток 16 из паза 14.

0 Перемещения заготовок деталей в бункерах 24, 25 и пазах 14, 15 осуществляются под действием их собственного веса. В случае необходимости изменения расположения бункеров 24, 25 относительно

5 подающего лотка 16 для обеспечения движения заготовок также изменяют на противоположное и расположение выступов 19 толкателей 18, обеспечивая этим перекрытие ими выхода пазов 14 и 15.

0 Снятие деталей с транспортного механизма 1 механизмом выгрузки 7 осуществляется следующим образом. При подводе обработанной детали к зоне размещения механизма выгрузки 7, она своей поверхно5 стью воздействует на конический участок

ползуна 32, поджимаемого пружиной 41 и

отводит его от поверхности транспортного

механизма 1, После прохождения детали

под ползуном 32 последний возвращается в

0 исходное положение и удерживает деталь в зоне отводящего лотка механизма выгрузки 7. При повороте транспортного механизма 1 в противоположном направлении конической поверхностью базирующего элемента

5 3 деталь перемещается по лотку 33 и захватывается фиксаторами 35, закрепленными на ползунах 32. В конце поворота механизма 1 в противоположном направлении в лоток 33 вводится деталь другой номенк0 латурной группы. При этом, перемещением ползуна 32, расположенным на противоположной стороне лотка 33, установленные на нём толкатели 34 и фиксаторы 35 перемещают детали в лотке 33, а последняя из них

5 захватывается толкателем 34 первого ползуна 32. Пружиной 41 ползун 32 возвращается в исходное положение, его толкатель 34 захватывает следующую деталь, а фиксатор 35 освобождается для приема новой детали.

Снимаемые с транспортного механизма 1 детали в конечной части отводящего лотка 33 разделителем 36 сортируются по номенклатурным группам, каждая из которых поступает .в свой бункер 43, Разделение деталей по номенклатурным группам осуществляется за счет ограниченного поворота разделителя 36 относительно его продольной оси при воздействии на скрепленный с ним рычаг 44 элементом управ- ления 10. Фиксация угла поворота разделителя 36 обеспечивается упругим элементом 45, соединенного с ним посредством кулачка 46 и упоров 47. Регулировка осевого расположения разделителя 36 обес- печивается винтами 37, ограничивающих перемещения опор 48 под действием упругих элементов 49.

1

Формула изобретения 1. Устройство для групповой обработки деталей, содержащее станину, неподвижный корпус, механизм загрузки с подающим лотком, установленный с возможностью качания относительно своей продольной оси транспортный механизм с элементами базирования заготовок, инструментальными модулями и блоками привода рабочих движений, закрепленную на станине направляющую с элементами фиксации заготовок и два механизма выгрузки с отводящими лотками, о т л и ч а ю щ е е с я тем, что, с целью повышения производительности, устройство снабжено дополнительными механизмаа Н

ми загрузки и выгрузки с подающими и отводящими л откзми, при этом транспортный механизм выполнен в виде диска, а направляющая - в виде кольца.

2. Устройство по п. 1; о т л и ч а ю щ е е- с я тем, что каждый механизм загрузки кинематически связан с транспортным механизмом и выполнен в виде двух бункеров с продольными пазами, размещенных на корпусе оппозитно относительно подающего лотка, двух толкателей, установленных оппозитно друг другу с возможностью возвратно-поступательного перемещения в канале, расположенном перпендикулярно продольному каналу, подпружиненного до1 сылателя, размещенного с возможностью перемещения в подающем лотке и двух подпружиненных отсекателей, каждый из которых выполнен в виде планки со скосом, установленной с возможностью поворота относительно оси, расположенной перпендикулярно продольной оси .:досылателя и взаимодействия с последним.

3. Устройство по п. 1, от л и ч a to щее- с я тем, что механизм выгрузки выполнен в виде двух подпружиненных зацепов, толкателей, установленных на соответствующих подпружиненных ползунах, размещенных с возможностью перемещения параллельно его продольной оси, и разделителя деталей, выполненного в виде Т-образного рычага, установленного на выходе из отводящего лотка с возможностью поворота и регулировочных продольных перемещений.

Ж.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ групповой обработки деталей и устройство для его осуществления | 1988 |

|

SU1662810A1 |

| Устройство для загрузки и выгрузки деталей для бесцентрово-шлифовального станка | 1983 |

|

SU1159759A1 |

| Автооператор | 1979 |

|

SU772809A1 |

| ШТАМП-АВТОМАТ | 2000 |

|

RU2193941C2 |

| Устройство для установки клемм в гнезда колодки | 1982 |

|

SU1050025A1 |

| АВТОМАТИЧЕСКАЯ ЛИНИЯ ДЛЯ ГОРЯЧЕЙ ОБЪЕМНОЙ ШТАМПОВКИ ПРЕИМУЩЕСТВЕННО ЗВЕНЬЕВ ГУСЕНИЧНОЙ ЦЕПИ | 1992 |

|

RU2035254C1 |

| Автоматизированный пресс для объемной горячей штамповки заготовок | 1989 |

|

SU1804943A1 |

| ШТАМП-АВТОМАТ | 2003 |

|

RU2261153C2 |

| Резьбонакатный станок для деталей с головками | 1989 |

|

SU1697957A1 |

| Загрузочное устройство | 1988 |

|

SU1576272A1 |

Использование: устройство повышает производительность групповой обработки деталей. Сущность изобретения: устройство содержит транспортный механизм в виде диска 1 с элементами 3 базирования заготовок 4, механизм загрузки 6 с подающим лотком и два механизма 7 выгрузки с отводящими лотками, дополнительные механизмы загрузки и выгрузки с соответствующими лотками, направляющую 5 с элементами 12 фиксации заготовок 4. Транспортному механизму задают колебания с амплитудой, равной шагу расположения базирующих элементов 3. В зонах совмещения базирующих элементов 3 первых переходов обработки деталей 4 разных номенклатурных групп на эти элементы 3 механизмами загрузки 6 из бункеров поочередно подаются заготовки деталей 4. В зонах совмещения элементов 3 последних переходов обработки детали 4 снимаются механизмами выгрузки 7 и разделяются по номенклатурным группам. 2 з. п. ф-лы, 10 ил. д А-ч У 6 СП С

| Способ групповой обработки деталей и устройство для его осуществления | 1988 |

|

SU1662810A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1993-05-15—Публикация

1990-04-02—Подача