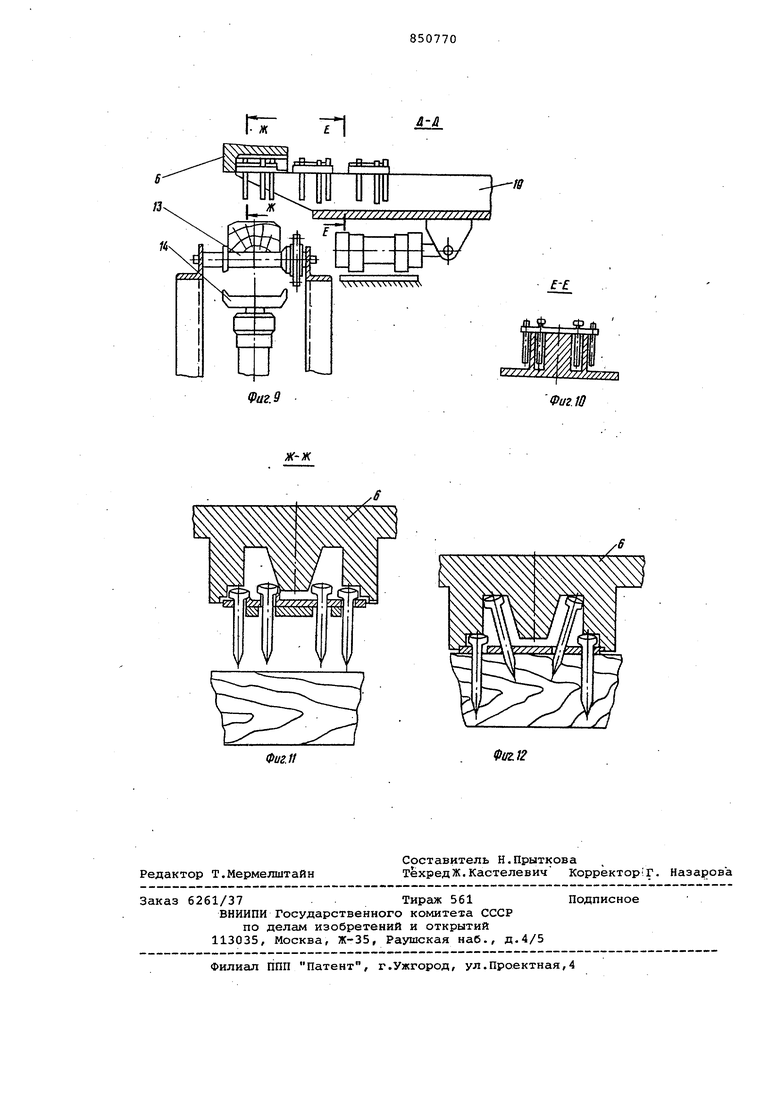

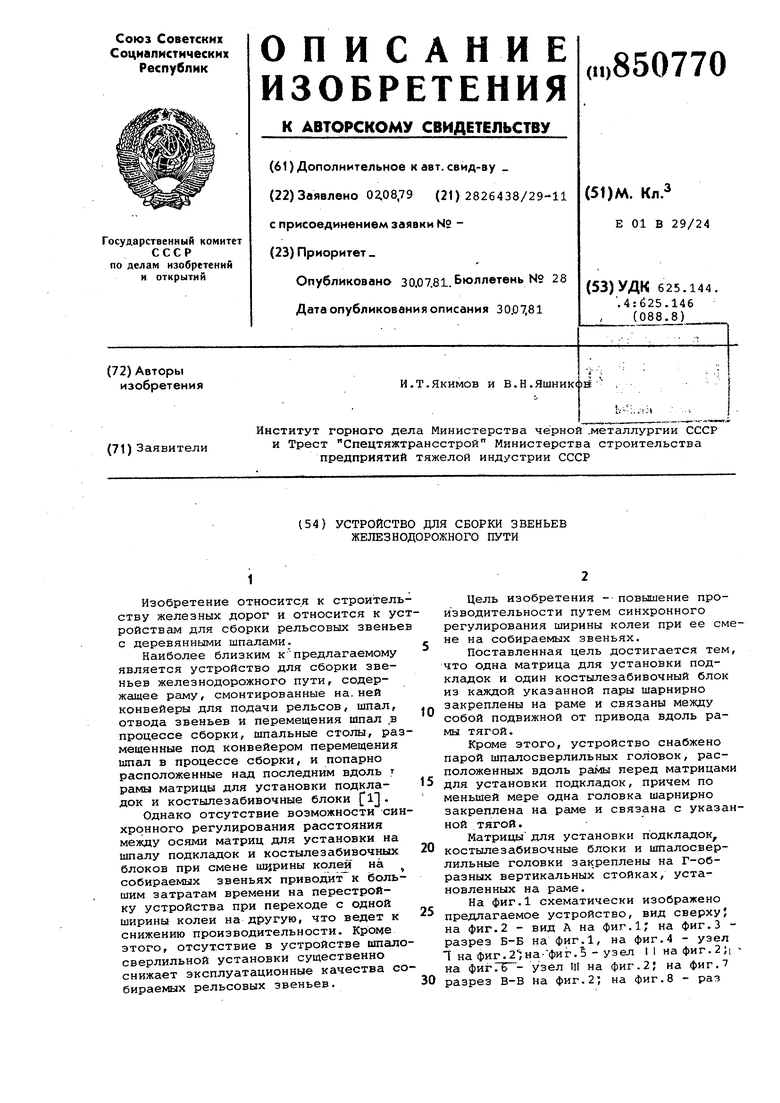

реэ Г-Г на фиг.7; на фиг.9 - разрез Д-Д на фиг.i; на фиг,10 - разрез Е-Е на фиг.9; на фиг.11 - разрез Ж-Ж на фиг.Э;. иа фиг. 12 - то же, при нижнем )оложении матриц для установки подклаок на шпалу.

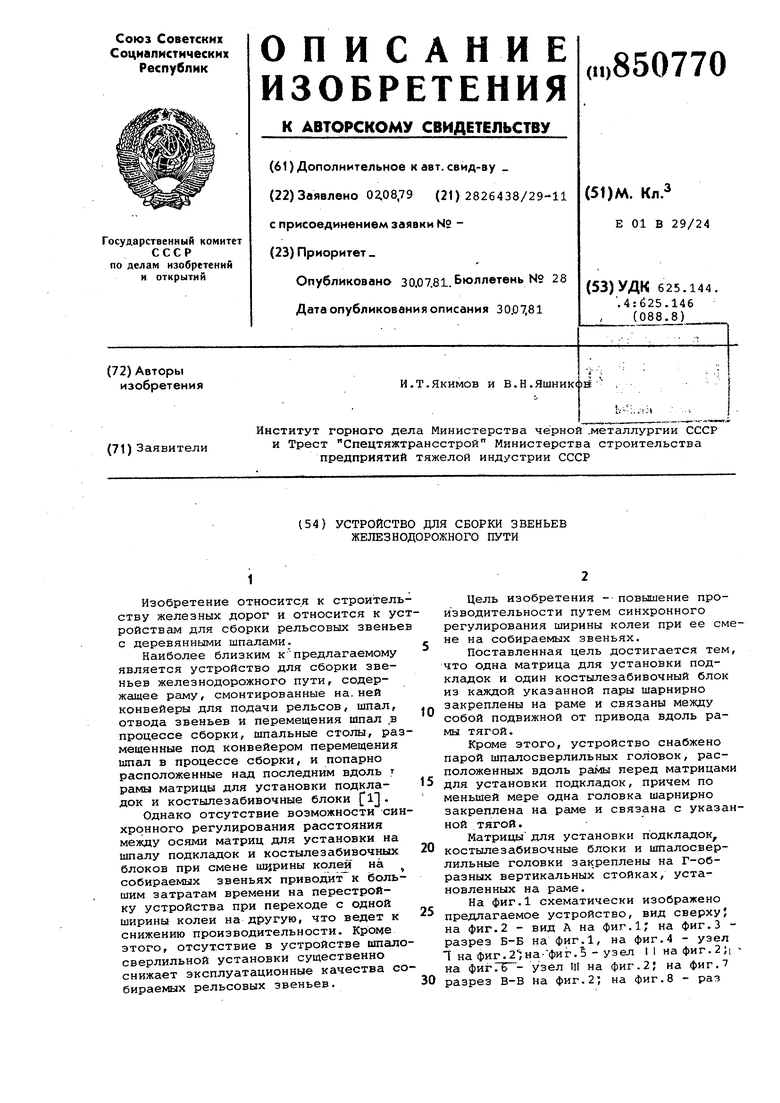

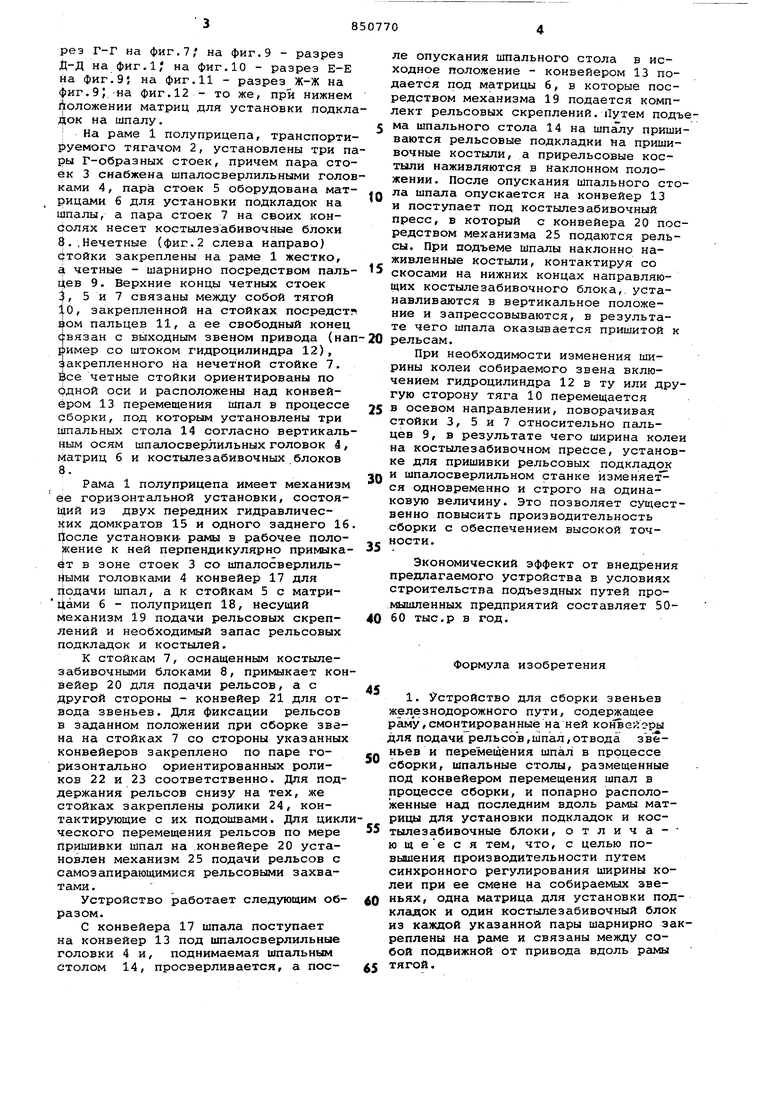

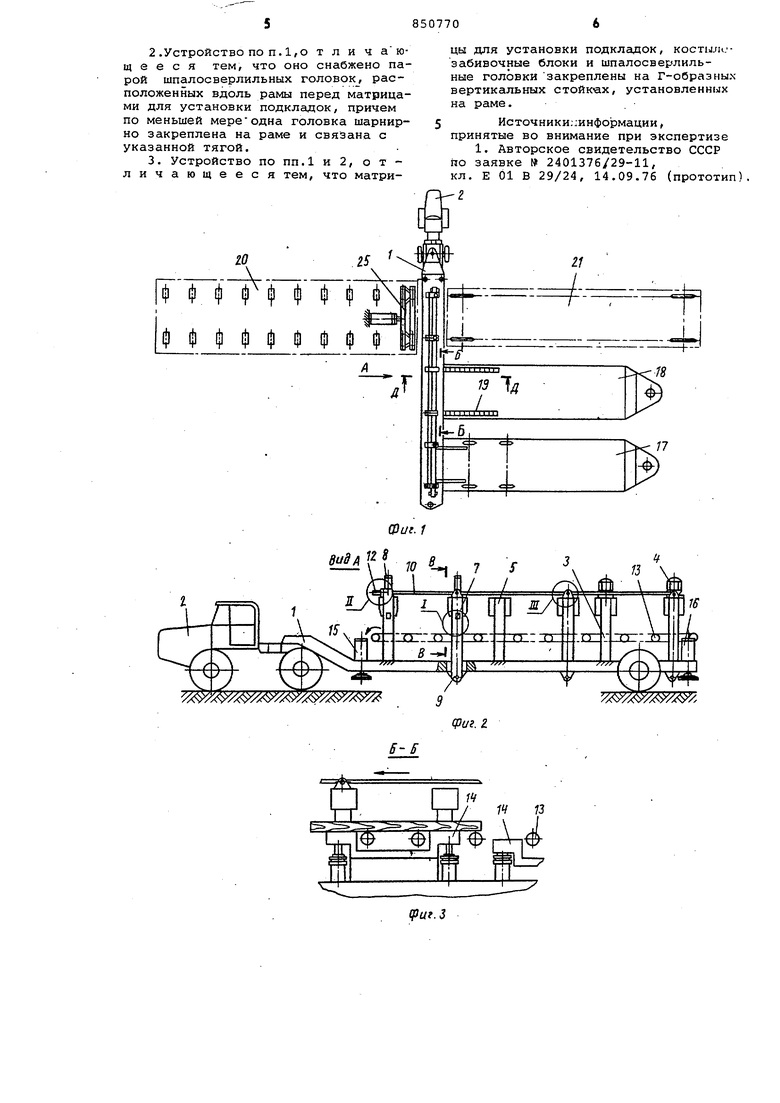

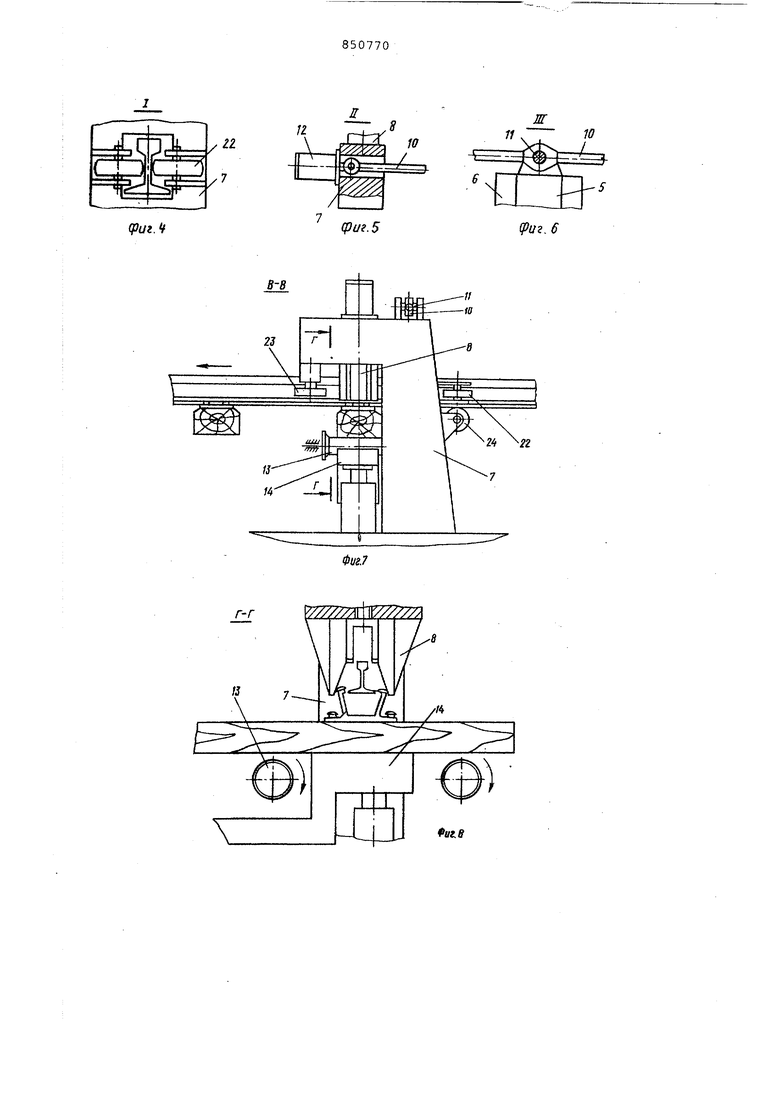

; На раме 1 полуприцепа, транспортируемого тягачом 2, установлены три па)ы Г-образных стоек, причем пара сток 3 снабжена шпалосверлильными головами 4, пара стоек 5 оборудована матицами б для установки подкладок на палы, а пара стоек 7 на своих конЗолях несет костылезабивочные блоки 8.,Нечетные (фиг.2 слева направо) тойки закреплены на раме 1 жестко, qi четные - шарнирно посредством пальев 9. Верхние концы четных стоек 3, 5 и 7 связаны между собой тягой -|0, закрепленной на стойках посредст 4ом пальцев 11, а ее свободный конец 4вязан с выходным звеном привода (нап{11имер со штоком гидроцилиндра 12), закрепленного на нечетной стойке 7. фее четные стойки ориентированы по фдной оси и расположены над конвейером 13 перемещения шпал в процессе Сборки, под которым установлены три шпальных стола 14 согласно вертикальным осям шпалосверлильных головок 4, матриц б и костылезабивочных блоков 8.

Рама 1 полуприцепа имеет механизм е горизонтальной установки, состоящий из двух передних гидравлических домкратов 15 и одного заднего 16. После установки- рс1мы в рабочее полоЯсение к ней перпендикулярно примыкает в зоне стоек 3 со шпалосверлильНыми головками 4 конвейер 17 для подачи шпал, а к стойкам 5 с матрицами б - полуприцеп 18, несущий механизм 19 подачи рельсовых скреплений и необходимый запас рельсовых подкладок и костылей.

К стойкам 7, оснащенным костылезабивочными блоками 8, примыкает конвейер 20 для подачи рельсов, а с Другой стороны - конвейер 21 для отвода звеньев. Для фиксации рельсов в заданном положении при сборке звена на стойках 7 со стороны указанных конвейеров закреплено по паре горизонтально ориентированных роликов 22 и 23 соответственно. Для поддержания рельсов снизу на тех, же стойках закреплены ролики 24, контактирующие с их подошвами. Для циклического перемещения рельсов по мере пр шквки шпал на конвейере 20 установлен механизм 25 подачи рельсов с самозапирающимися рельсовыми захватами .

Устройство работает следующим образом.

С конвейера 17 шпала поступает на конвейер 13 под шпалосверлильные головки 4 и, поднимаемая шпальным столом 14, просверливается, а после опускания шпального стола в исходное положение - конвейером 13 подается под матрицы 6, в которые посредством механизма 19 подается комплект рельсовых скреплений. Путем подъема шпального стола 14 на шпалу пришиваются рельсовые подкладки на пришивочные костыли, а прирельсовые костыли наживляются в наклонном положении. После опускания шпального стоQ ла шпала опускается на конвейер 13 и поступает под костылезабивочный пресс, в который с конвейера 20 посредством механизма 25 подаются рельсы. При подъеме шпалы наклонно наживленные костыли, контактируя со

скосами на нижних концах направляющих костылезабивочного блока,, устанавливаются в вертикальное положение и запрессовываются, в результате чего шпала оказывается пришитой к

0 рельсам.

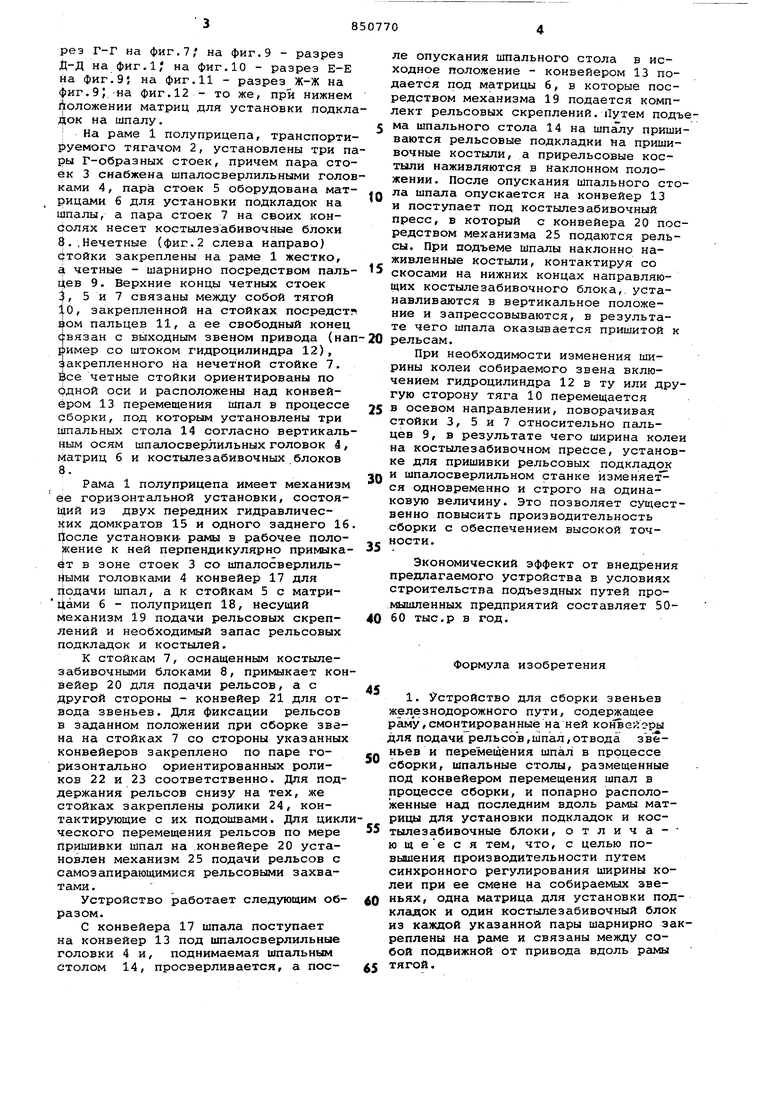

При необходимости изменения ширины колеи собираемого звена включением гидроцилиндра 12 в ту или другую сторону тяга 10 перемещается

5 в осевом направлении, поворачивая стойки 3, 5 и 7 относительно пальцев 9, в результате чего ширина колеи на костылезабивочном прессе, установке для пришивки рельсовых подкладок

Q и шпалосверлильном станке изменяет ся одновременно и строго на одинаковую величину. Это позволяет существенно повысить производительность сборки с обеспечением высокой точ- ности.

Экономический эффект от внедрения предлагаемого устройства в условиях строительства подъездных путей промышленных предприятий составляет 500 60 тыс.р в год.

Формула изобретения

1. Устройство для сборки звеньев железнодорожного пути, содержащее раму,смонтированные на ней конвейэры для подачи рельсов,шпал,отвода звеньев и перемещения шпал в процессе сборки, шпальные столы, размещенные под конвейером перемещения шпал в процессе сборки, и попарно расположенные над последним вдоль рамы матрицы для установки подкладок и кос5 тылезабивочные блоки, о т л и ч а - ю щ ее с я тем, что, с целью повьииения производительности путем синхронного регулирования ширины колеи при ее смене на собираемых звеQ ньях, одна матрица для установки подкладок и один костылезабивочный блок из каждой указанной пары шарнирно закреплены на раме и связаны между собой подвижной от привода вдоль рамы

5 тягой. 2 .Устройство по п.1,0 т л и ч ающ е е с я тем, что оно снабжено парой шпалосверлильных головок, расположенных вдоль рамы перед матрицами для установки подкладок, причем по меньшей мереодна головка шарнирно закреплена на раме и связана с указанной тягой. 3. Устройство по ПП.1 и 2, отличающееся тем, что матри jl(( i| i i| i| i|ii|i | i)(ji . ц 7 , IE Фис.1 / цы для установки подкладок, костилизавивочные блоки и шпалосверлильные головки закреплены на Г-образны.х вертикальных стойках, установленных на раме. Источники;;информации, принятые во внимание при экспертизе 1. Авторское свидетельство СССР по заявке 2401376/29-11, кл. Е 01 В 29/24, 14.09.76 (прототип) ,.

| название | год | авторы | номер документа |

|---|---|---|---|

| Звеносборочная линия | 1979 |

|

SU887681A1 |

| Устройство для сборки звеньев железнодорожного пути | 1976 |

|

SU709751A1 |

| Звеносборочная линия | 1980 |

|

SU920086A1 |

| Устройство для расшивки звеньев железнодорожного пути | 1980 |

|

SU922219A1 |

| Устройство для замены шпал в звеньях путевой решетки | 1975 |

|

SU587204A1 |

| Устройство для подачи подкладок на звеносборочную линию | 1979 |

|

SU896145A1 |

| Поточная линия для монтажа и демонтажа звеньев железнодорожного пути | 1982 |

|

SU1054477A1 |

| Устройство для установки рельсов на подкладки | 1986 |

|

SU1361224A1 |

| АГРЕГАТ ОТДЕЛЕНИЯ ПОДКЛАДОК ЗВЕНОРАЗБОРОЧНОЙ ЛИНИИ | 2011 |

|

RU2495976C2 |

| Костылезапрессовщик | 1984 |

|

SU1216269A1 |

п

i

t:

ж

11:- w

w

г-г

-:

Фиг, в

Раг.9

й-й

Фиг. Iff

Авторы

Даты

1981-07-30—Публикация

1979-08-02—Подача