Изобретение относится к технологии машиностроения, а более конкретно к технике электрогидравлической обработки, применяемой, например, для очистки, снижения остаточных напряжений, обработки деталей (предпочтительно крупногабаритных), имеющих форму тела вращения, элементы такой формы или кольцевые швы.

Известно устройство для электрогидравлической очистки литых деталей различной конфигурации, содержащее ванну для рабочей среды, механизмы загрузки, передвижные электроды. Устройство позволяет помимо очистки производить и снижение остаточных напряжений при электрогидравлической обработке. Однако устройство не обеспечивает возможность одновременной обработки всей требуемой поверхности детали, вследствие чего оно низкопроизводительно, имеет много электродов, сложные системы привода и установки рабочего промежутка (расстояния до обрабать1ваемой детали).

Известны устройства, в которых частично исключены отмеченные недостатки. Их

применение позволяет повысить производительность процесса и упростить систему привода электродов. Одно из таких устройств для очистки полых деталей, имеющих форму тела вращения, содержит ванну,

ю to заполненную рабочей средой, эдектроды с механизмами их перемещения, средство вращения деталей, снабженное приводом.

СА) Средство вращения деталей выполнено в

О виде роликовых опор, размещеннь1х в рабоелчей среде.

СлЗ

Указанное устройство может производить обработку для снижения остаточных напряжений, однако его применение ограничено деталями, имеющими на наружной поверхности цилиндрические участки, которыми эти детали могут опираться на роликоопоры. Подобное ограничение исключает возможность обработки разного рода деталей, имеющих, например, круглые отверстия или кольцевые швы, но неправильную внешнюю форму: например, статоры электромашин. Кроме того, в известном устройстве деталь не фиксируется при обработке, поэтому при мощных разрядах, необходимых для снятия напряжения, детали могут сойти с опор. (Подобное явление часто наблюдается при обработке деталей, установленных даже на неподвижных опорах). Размещение роликоопор в рабочей среде затрудняет возможность контроля за их состоянием (для этого необходимо каждый раз освободить ванну от рабочей среды). К тому же известно, что механизмы с подшипниковыми узлами, размещенными в жидкой среде, быстро разрушаются, а сроки службы сальников приводного вала в таких конструкциях невелики из-за вибраций стенок ванны. Все это усложняет обслуживание и снижает работоспособность устройства в целом.

Целью изобретения является расширение технологических возможностей устройства, упрощение его обслуживания и повышение работоспособности.

Поставленная достигается тем, что в устройстве для электрогидравлической обработки деталей, содержащем ванну, заполненную рабочей средой, электроды с механизмами их перемещения и средство вращения деталей, снабженное приводом, привод содержит шкив, выполненный кольцевым и установленный над зеркалом рабочей среды, а средство вращения деталей выполнено в виде каркасного контейнера, который размещен в ванне с возможностью вертикального перемещения и взаимодействия со шкивом в погруженном состоянии.

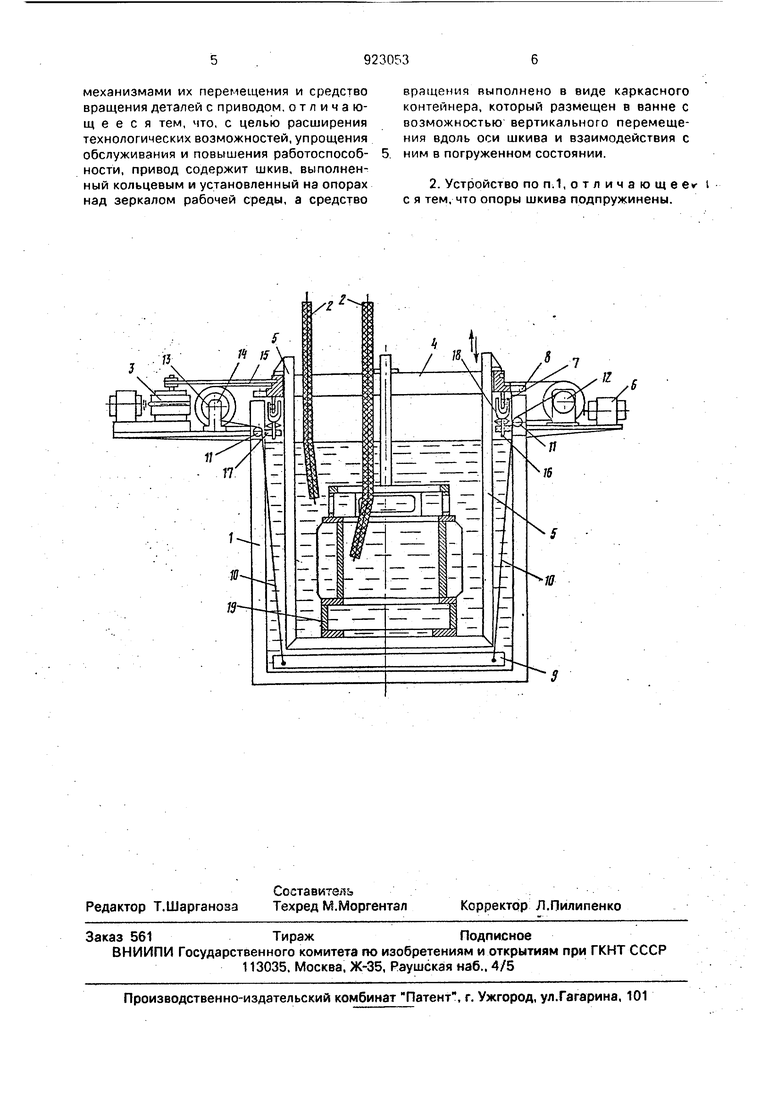

На чертеже представлено схематическое изображение предлагаемого устройства для электрогидравлической обработки деталей.

Устройство содержит ванну 1, заполненную рабочей средой (например, водопроводной водой), систему электродов 2, привод вращения 3 с кольцевым шкивом 4, каркасный контейнер 5 и средство загрузки с приводом 6. Шкив 4 установлен на опорах качения 7 в ограничивающих его радиальное перемещение подшипниках 8. Контейнер 5 установлен в ванне 1 с возможностью вертикального перемещения вдоль оси шкива 4 (при загрузке и выгрузке) и в нижнем положении взаимодействует со шкивом, например, опирается на шкив заплечиками.Средство загрузки содержит подъемную раму 9. подвешенную за углы в ванне 1 на тросах 10, направляющие ролики 11, барабаны 12 (правые) и 13 (левые) для намотки тросов, опоры 14 барабанов и цепную передачу 15 для передачи вращения от правых барабанов левым. В рабочем положении подъемная рама 9 расположена ниже контейнера 5. Опоры качения (подшипники) 7 поддерживаются вилками 16. установленными с возможностью вертикального перемещения в кронштейне 17 ванны 1 на тарельчатых пружинах 18.

Устройство работает следующим образом.

Подлежащую обработке деталь 19 (например, статор электродвигателя) фиксируют в контейнере 5 так, что подлежащие обработке кольцевые элементы соосны контейнеру. При этом рама 9 с контейнером 5 находится в верхнем положении, а электроды 2 выведены из ванны. Затем включают привод 6, при этом тросы 10 сматываются с барабанов 12,13 и опускают раму 9 с размещенным на ней контейнером 5 в нижнее, рабочее, положение, при котором последний ложится заплечиками на шкив 4 (подобное рабочее положение устройства изображено на чертеже). Далее включает

0 привод вращения 3, сообщая этим детали вращательное движение, при котором подлежащие обработке элементы ее поверхности последовательно подаются в рабочую зону электродов (зону обработки). Одновременно на электроды подают рабочее напряжение. Регулировку электродов в вертикальном (к месту обработки) и в радиальном (для установления требуемой величины рабочего промежутка - расстояния

0 между концом электрода и обрабатываемой поверхностью) направлении осуществляют с помощью механизмов перемещения электродов. После завершения обработки электроды выводят из ванны и путем подъема

5 рамы 9 осуществляют выгрузку детали. При этом рама 9 поднимает контейнер 5 с деталью 19 выше уровня рабочей среды. Обработанная деталь может быть удалена с помощью грузолодьемных средств, а на ее

0 место установлена новая.

Использование предлагаемого устройства обеспечивает возможность обработки деталей любой внешней формы. Вынос привода вращения из ванны повышает работоспособность конструкции и упрощает ее обслуживание. Устройство может быть использовано для снижения остаточных напряжений и для очистки литья и допускает включение его в существующие линии практически без каких бы то ни было конструктивных изменений.

Образец устройства был изготовлен и испытан для обработки корпусов электродвигателей с целью снятия остаточных на5 пряжений. Испытания показали хорошую надежность работы устройства. Формула изобретения 1. Устройство для электрогидравлической обработки деталей, содержащее ванну, заполненную рабочей средой, зпектроды с

механизмами их перемещения и средство вращения деталей с приводом, отличающееся тем, что, с целью расширения технологических возможностей, упрощения обслуживания и повышения работоспособности, привод содержит шкив, выполненный кольцевым и установленный на опорах над зеркалом рабочей среды, а средство

вращения выполнено в виде каркасного контейнера, который размещен в ванне с возможностью вертикального перемещения вдоль оси щкива и взаимодействия с ним в погруженном состоянии.

2. Устройство по п. 1,отличающее с я тем, что опоры щкива подпружинены.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для очистки полых деталей, имеющих форму тел вращения | 1975 |

|

SU533405A1 |

| СПОСОБ ЭЛЕКТРОГИДРАВЛИЧЕСКОЙ ОЧИСТКИ НЕЖЕСТКИХ ПЛАСТИНЧАТЫХ ДЕТАЛЕЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1998 |

|

RU2162491C2 |

| СПОСОБ ЭЛЕКТРОГИДРАВЛИЧЕСКОЙ ОЧИСТКИ НЕЖЕСТКИХ ПЛАСТИНЧАТЫХ ДЕТАЛЕЙ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1999 |

|

RU2201812C2 |

| СПОСОБ ЭЛЕКТРОГИДРАВЛИЧЕСКОЙ ОЧИСТКИ НЕЖЕСТКИХ ПЛАСТИНЧАТЫХ ДЕТАЛЕЙ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2000 |

|

RU2181634C2 |

| Установка для электрогидравлической очистки отливок | 1981 |

|

SU1052329A1 |

| Установка для виброабразивной обработки деталей | 1981 |

|

SU1038198A1 |

| Установка для электрошлаковой наплавки | 2023 |

|

RU2811737C1 |

| Установка для электрогидравлической очистки деталей | 1983 |

|

SU1190583A1 |

| Станок для шлифования деталей | 1987 |

|

SU1713426A3 |

| Электрогидравлическая дробилка для переработки бетонных отходов | 2021 |

|

RU2775912C1 |

«К xii-) К

| Установка для электрогидравлической очистки литья | 1961 |

|

SU144245A1 |

| кл | |||

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Судно | 1925 |

|

SU1961A1 |

| Устройство для очистки полых деталей, имеющих форму тел вращения | 1975 |

|

SU533405A1 |

| кл | |||

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Сплав для отливки колец для сальниковых набивок | 1922 |

|

SU1975A1 |

Авторы

Даты

1992-12-07—Публикация

1980-07-28—Подача