Известные устройства для непрерывного изготовления быстро-схватывающихся растворов и изделий из них состоят из двух отдельных самостоятельных устройств - смесительного и формовочного. В качестве смесительного устройства применяются гипсомешалки различных конструкций, а в качестве формовочного устройства - формовочные машины или ставки. При выдаче раствора из гипсомешалки в формовочные машины происходит разбрызгивание гипсового раствора, что создает неудобства в работе для обслуживающего персонала и потерю раствора.

В предлагаемом устройстве применено сочетание мешалки и формующего приспособления, что позволяет ускорить подачу раствора на формовку, уменьшить количество отходов и упростить конструкцию устройства.

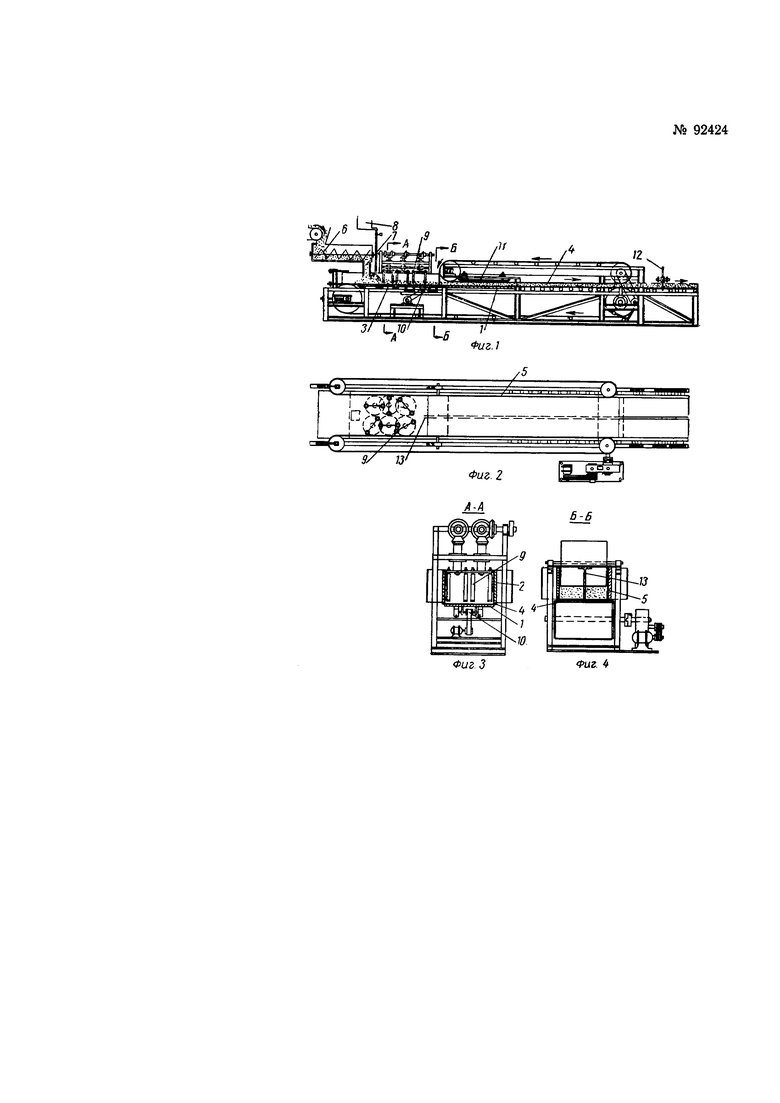

На фиг. 1 изображено устройство в продольном разрезе; на фиг. 2 - вид устройства сверху; на фиг. 3 - вид устройства в разрезе по А-А на фиг. 1 и на фиг. 4 - вид устройства в разрезе по Б-Б на фиг. 1.

Описываемое устройство состоит из горизонтального желоба с дном 1 и боковыми стенками 2. Дно желоба имеет вырез, в который вставлена виброплощадка 3. По дну желоба непрерывно движется горизонтальная бесконечная лента 4, а вдоль боковых стенок, непрерывно движутся бесконечные резиновые ленты 5.

С одного конца указанного конвейера поступает сухая смесь гипса и заполнителей из смесительного шнека 6 через течку 7.

Из водонапорного бака 8 с шаровым краном на нижнюю ленту 4 с гипсовой смесью непрерывно подается вода. Перемешивание раствора достигается применением самоочищающихся вращающихся валков 9, насаженных на вращающиеся крестовины. Валки периодически сближаются с боковыми лентами для очистки ленты от налипающего раствора. Сверху по направлению вращения валков в виде кольцевого душа подается вода. Этим достигается улучшение очистки валков и равномерность смешивания сухой смеси с водой в однородный раствор.

Гипсовый раствор во время смешивания вибрируется вибратором 10, чем уменьшается расход воды для получения пластичного раствора.

При движении лент конвейера за зону, перемешивания они попадают в зону формования, выполненную в виде горизонтальной бездонной полой металлической формы, соответствующей в сечении профилю формуемого бруса. Форма имеет дно 1, боковые продольные стенки 2, являющиеся продолжением стенок желоба смесителя, и верхнюю вставную крышку 11.

Гипсовый раствор, полученный в зоне смесителя, при переходе в зону формования, приобретает форму бруса, ограниченного со всех четырех сторон резиновыми лентами; по выходе из зоны формования ленты возвращаются обратно, а гипсовый брус поступает на разрезной станок 12, где распиливается на плиты или блоки.

Для достижения более высокого технического эффекта для агрегатов большой мощности, порядка 400-500 тыс. м2 плит в год, формование деталей может производиться на лентах в два потока. С этой целью вдоль формовочного пространства между нижней и верхней лентами закрепляется неподвижно продольная перегородка 13, прикрепленная по концам к раме агрегата. Перегородка 13 по обеим плоскостям покрыта гладкими листами из нержавеющего металла.

1. Устройство для непрерывного изготовления быстросхватывающихся растворов и изделий из них, выполненное в виде четырех бесконечных движущихся лент и смесителя в виде вращающихся валков на крестовинах, отличающееся тем, что нижняя и две боковых формующих ленты являются одновременно подвижным днищем и стенками смесителя.

2. Устройство по п. 1, отличающееся применением для подачи воды в смеситель кольцевых опрыскивателей, установленных над валками.

3. Устройство по пп. 1 и 2, отличающееся применением, с целью повышения точности формования, жесткой, неподвижно установленной вплотную к формующим лентам, бездонной коробки.

4. Устройство по пп. 1-3, отличающееся тем, что для формования изделий в два параллельных потока, между верхней и нижней лентами установлена разделительная вертикальная перегородка.

Авторы

Даты

1950-04-01—Публикация

1950-04-01—Подача