(54) СПОСОБ ПаПУЧЕНИЯ ЦЕЛЛЮЛОЗНОГО ПОЛУФАБРИКАТА

| название | год | авторы | номер документа |

|---|---|---|---|

| Бумажная масса для изготовления подпергамента | 1985 |

|

SU1341311A1 |

| Способ получения целлюлозы | 1979 |

|

SU861440A1 |

| СПОСОБ ПОЛУЧЕНИЯ ЦЕЛЛЮЛОЗНОГО ПОЛУФАБРИКАТА ИЗ ДРЕВЕСИНЫ ЛИСТВЕННЫХ ПОРОД | 1992 |

|

RU2092641C1 |

| Способ получения целлюлозы из лузги подсолнечника | 2023 |

|

RU2808821C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЦЕЛЛЮЛОЗНОГО ПОЛУФАБРИКАТА | 1999 |

|

RU2150538C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЦЕЛЛЮЛОЗНОГО ПОЛУФАБРИКАТА ИЗ ДРЕВЕСИНЫ ЛИСТВЕННЫХ ПОРОД | 1992 |

|

RU2019609C1 |

| Способ получения волокнистого целлюлозного полуфабриката | 1986 |

|

SU1416577A1 |

| СПОСОБ ПОЛУЧЕНИЯ ЦЕЛЛЮЛОЗЫ | 1972 |

|

SU429156A1 |

| Способ получения целлюлозы | 1980 |

|

SU931872A1 |

| СПОСОБ ПОЛУЧЕНИЯ ЦЕЛЛЮЛОЗЫ | 2002 |

|

RU2206654C1 |

. . .

Изобретение относится к цеплюлозно бумажной промышленности и может быть использовано в производстве целлюлозы. Известен способ окислительной делигнификадии растительного сырья, заключающийся в обработке его перекисью водорода кошхентрацией 2О - 30% при

10о°с Ш .

Однако по этому способу требуется ; высокая кониентраиия перекиси водорода, что не позволяет лигнин окислить селективно, не затрагивая полисахариды. Кроме того, при названных выше кон&ешрациях окислителя переработка растительного сырья становится экономически нецелесообразной.

Известен способ делигкификации растительного сырья путем обработки кислородом в водно-аммиачной среде в присутствии катализатора - соединения металла переменной валентности 2 .

Недостатки способа заключаются в том, что окислитель находится в газообразном состоянии, а это существенно

ухудшает массоперенос, использование высокого давления, наличие в реакционной смеси кислорода и аммиака усложняет ахшаратурное оформление процесса.

Наиболее близким к предлагаемому по технической сущности и достигаемому эффекту является способ получения целлюлозного полуфабриката путем варки растительного сьфья в растворе перериси водорода и катализатора - неоргани10ческой кислоты или ее соли, координирующим атомом которой $шляется металл переменной валентности З .

Однако целлюлоза, полученная по этому способу, имеет пониженные физико15механические показатели, особенно сопротивление излому.

Целью изобретения является повышение физико-механических показателей целлюлозного полуфабриката, полученного

20 окислительным способом.

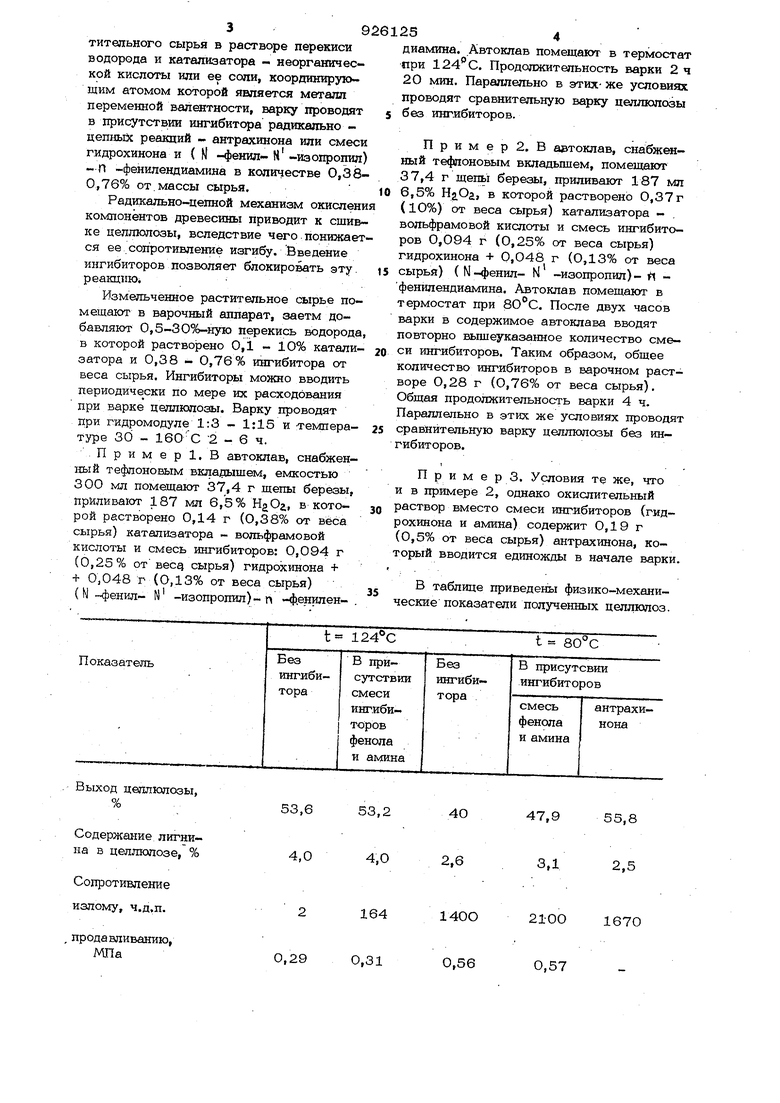

Поставленная цепь достигается тем, что согласно способу получения целлюлозного полуфабриката .путем варки, раститепьного сырья в растворе перекиси водорода и катализатора - неорганической кислоты или ее соли, координирующим атомом которой является металл переменной валентности, варку проводят в присутств.ии ингибитора радикально цепных реакций - антрахинона или смеси гидрохинона и { Ц -фенил-N -изогсропил) П -фенилендиамина в количестве 0,380,76% от.массы сырья. Радикально-цепной механизм окислени комлонёнтов древесины приводит к сшивке целлюлозы, вследствие чего понижает ся ее созгфотивлениё изгибу. Введение ингибиторов позволяет блокировать эту. реакцию Измельченное растительное сырье помещают в варочный аппарат, заетм добавляют 0,5-30%-ную перекись водорода в которой растворено 0,1 - 10% катализатора и 0,38 - 0,76% ингибитора от веса сырья. Ингибиторы можно вводить периодически по мере юс расходования при варке целлюлозы. Варку проводят при гидромодуле 1:3 - 1:15 и -температуре 3d - 160С -2-64. Пример. В автоклав, снабженный тефпоновым вкладышем, емкостью 300 мл помещают 37,4 г щепы березы, приливают 187 мл 6,5% HgOa, в которой растворено 0,14 г (0,38% от веса сырья) катализатора - вольфрамовой кислоты и смесь ингибиторов: 0,094 г (0,25% отвеса сырья) гидрохинона + + 0,048 г (О,13% от веса сырья) (N --фенил- N -изопропил)-п -фениленВыход целлюлозы, % 53,653,2 Содержание лигнина в целлюлозе, % Сопротивление излому, ч.д.п.

ирода вливанию,

0,290,31 МПа

0,57

0,56 диамина. Автоклав помешают в термостат при 124° С. Продолжительность варки 2 ч 20 мин. Параллельно в этих- же условиях проводят сравнительную варку целлюлозы без ингибиторов. Пример 2. В автоклав, снабженный тефпоновым вкладьпдем, помещают 37,4 г щепь березы, приливают 187 мл 6,5% НдОа, в которой растворено 0,37 г (10%) от веса сырья) катализатора - . вольфрамовой кислоты и смесь ингибиторов 0,094 г (0,25% от веса сырья) гидрохинона + 0,О48 г (ОДЗ% от веса сырья) ( N -фенил- М -изопропил) - iH фенилендиамина. Автоклав помешают в термостат при 8О°С. После двух часов варки в содержимое автоклава вводят повторно ньпиеуказанное количество смеси ингибиторов. Таким образом, обшее количество ингибиторов в варочном растворе 0,28 г (0,76% от веса сырья). Общая продолжительность варки 4 ч. Параллельно в этих же условиях проводят сравнительную варку целлюлозы без ингибиторов. П р и м е р 3. Условия те же, что и в примере 2, однако окислительный раствор вместо смеси ингибиторов (гидрохинона и амина) содержит 0,19 г (0,5% от веса сырья) антрахинона, который вводится единожды в начале варки. В таблице приведены физико-механические показатели полученных целлюлоз. 47,955,8 21001670

0,36

8680

Как видно из таблицы, физико-механи ческие показатели целлюлоз, полученных варкой древесины в присутствии ингибиторов, значительно выше. Особенно отчетливо это проявляется в таком показателе, .как число двойных перегибов.

Использование предлагае лого способа получения целлюлозного полуфабриката обеспечивает по сравнению с известными окислительными способами увеличение физико-механических показателей целлюлоз (при t 124 С ч.д.п. увеличивается в 80 раз, сопротивление раздиранию в 1,9 раза, разрывная длина в 1,О4 раза при -i ч.д.п. увеличивается в 1,5 раза), технологичность применяемых компонентов, возможность создания экономически безопасной технологии получ&ния целлюлозы по замкнутому циклу с последующей регенерацией катализатора. Формула изобретения

Способ получения целлюлозного полуфабриката путем варки растительного

1,7

0,67

1000О

10ООО

1ОООО

9020

сырья в растворе перекиси водорода и катализатора - неорганической кислоты или ее соли, координирукшдам атомом которой является металл переменной валентности, отличающийся тем, что, с целью повышения физико ханических показателей полуфабриката, варку проводят в присутствии ингибитора радикально-цепных реакций - антрахинона или смеси гидрохинона и ( N -фенил- U J зoпpoпил)- п-фенилендиамина в количестве 0,38 - 0,76% от массы сырья.

Источники информации, принятые во внимание при экспертизе

Авторы

Даты

1982-05-07—Публикация

1980-10-08—Подача