I

Изобретение относится к устройствам для транспортировки грузов, в частности для разгрузки поворотных емкостей подвесного конвейера путем опрокидывания последних.

Известен конвейер с подвесными емкостями, на которых для поворота емкостей в наклонное положение укреплены упорные ролики, взаимодействующие с копирными направляющими, установленными в местах разгрузки р .

Однако известное устройство обеспечивает поворот емкостей на небольшой угол, что недостаточно для разгрузки емкостей от малосыпучих материалов .

Наиболее близким к предлагаемому по технической сущности и достигаемому результату является устройство для разгрузки емкостей подвесного конвейера, включающее установленные на подвесках поворотные емкости с выступающими стенками, размещенный в направляющей приводной механизм

опрокидывания с захватом для взаимодействия с выступающей стенкой ем- кости и схему автоматического управления t lНедостатком данного устоойства является сложность констоукции и большие затоаты по наладке и обслуживанию за счет выполнения механизма опрокидывания в виде цепей и криволинейных направляющих, что приво10дит к трению в узлах и снижению полезности работы.

Цель изобретения - повышение надежности работы устройства.

Поставленная цель достигается

15 тем, что механизм опрокидывания выполнен в виде установленного с возможностью поворота вокруг горизонтальной оси полукольца.

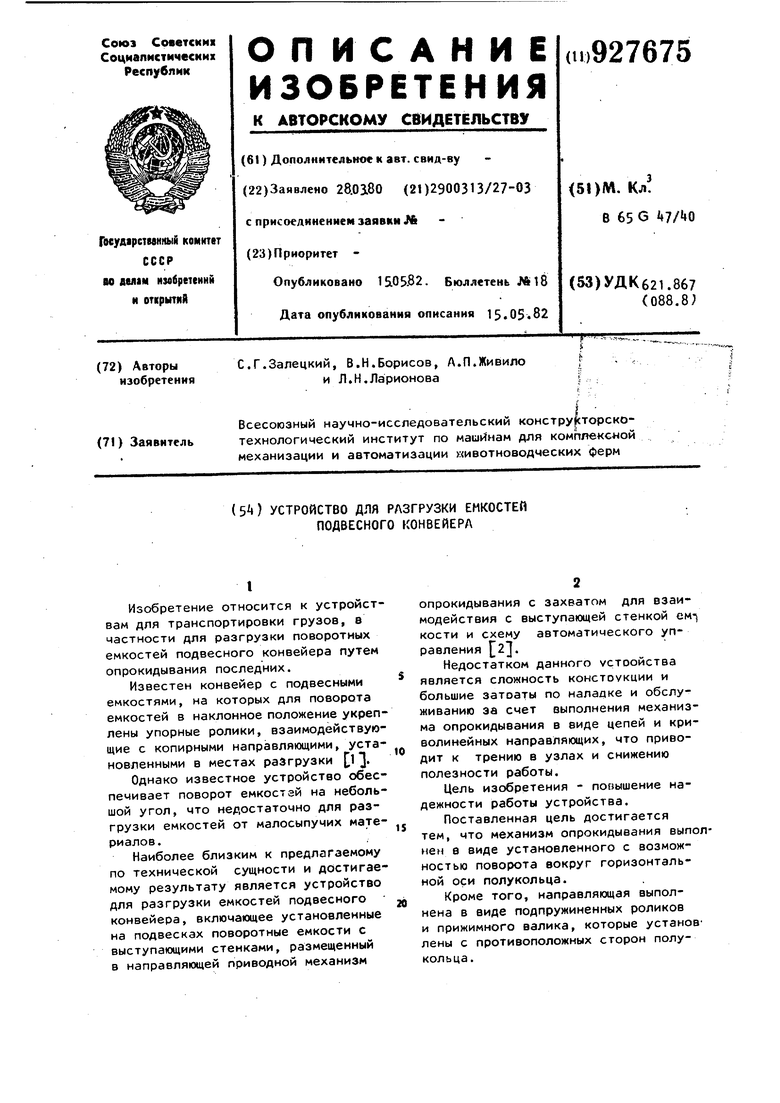

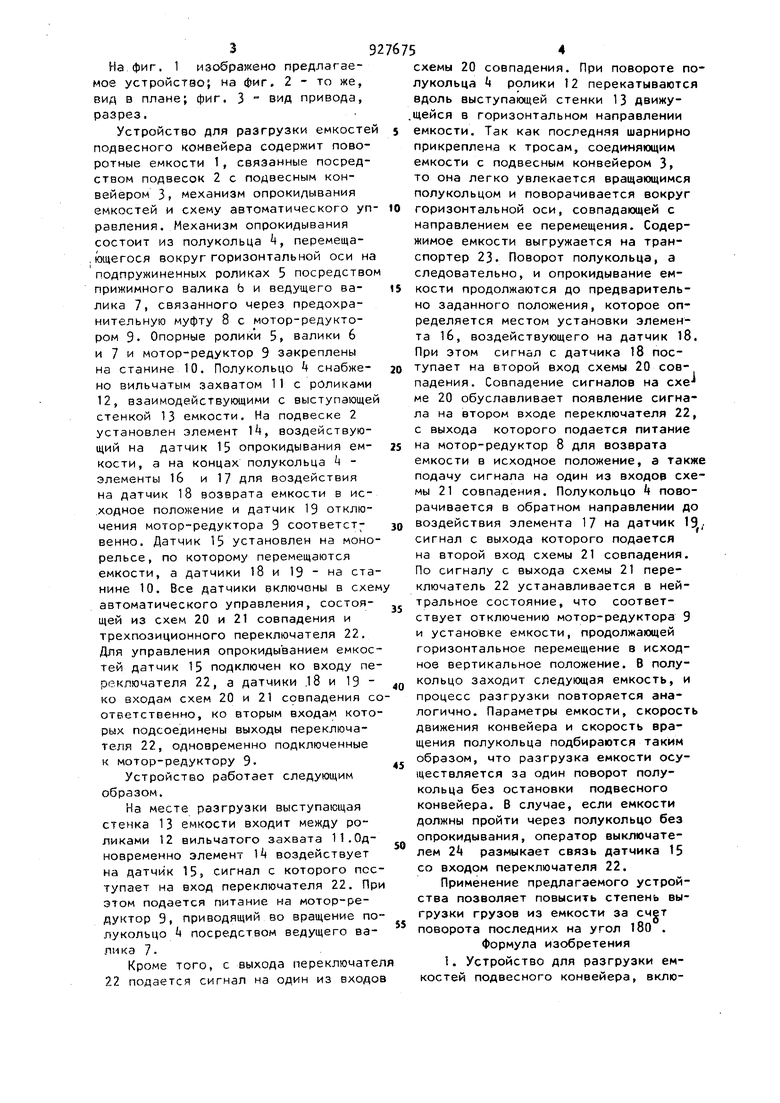

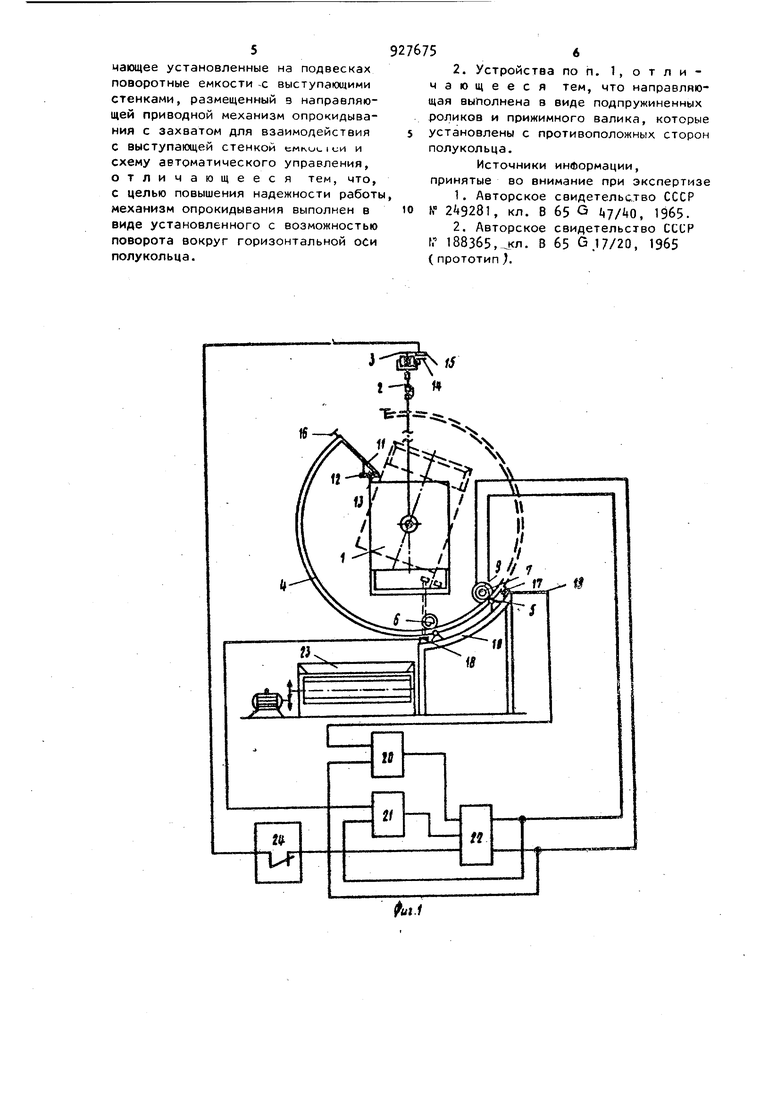

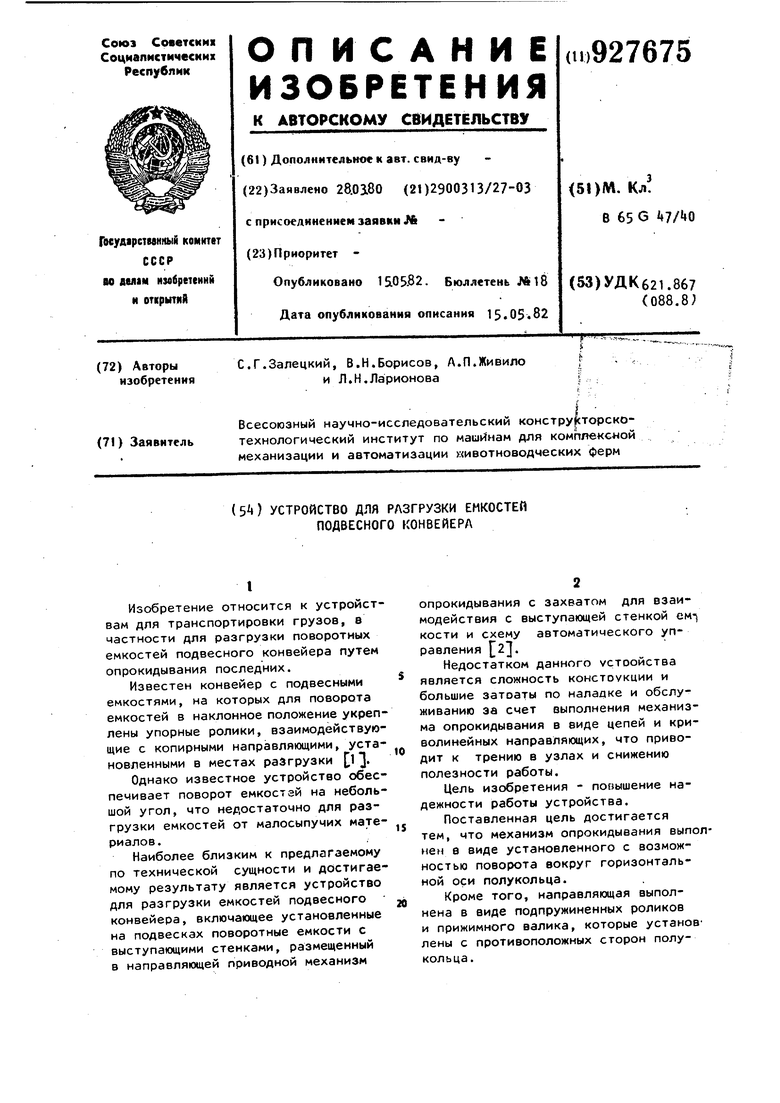

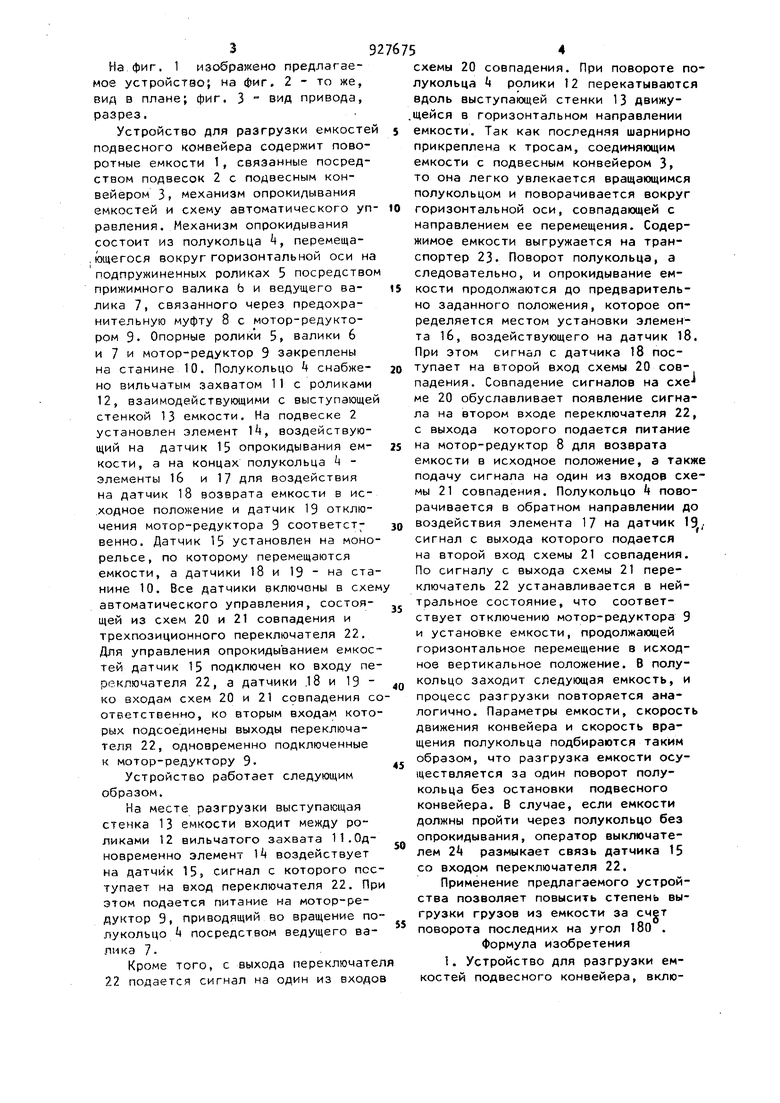

Кроме того, направляющая выпол20нена в виде подпружиненных роликов и прижимного валика, которые установ лены с противоположных сторон полукольца. На фиг. 1 изображено предлагаемое устройство; на фиг. 2 - то же, вид 0 плане; фиг. 3 - вид привода, разрез. Устройство для разгрузки емкосте подвесного конвейера содержит поворотные емкости 1, связанные посредством подвесок 2 с подвесным конвейером 3; механизм опрокидывания емкостей и схему автоматического уп равления. Механизм опрокидывания состоит из полукольца k, перемеща,ющегося вокруг горизонтальной оси на подпружиненных роликах 5 посредство прижимного валика b и ведущего валика 7, связанного через предохранительную муфту 8 с мотор-редуктором 9. Опорные ролики 5, валики 6 и 7 и мотор-редуктор 9 закреплены на станине 10. Полукольцо снабжено вильчатым захватом 11 с роликами 12, взаимодействующими с выступающе стенкой 13 емкости. На подвеске 2 установлен элемент It, воздействующий на датчик 15 опрокидывания емкости, а на концах полукольца 4 элементы 16 и 17 для воздействия на датчик 18 возврата емкости в ис.ходное положение и датчик 19 отключения мотор редуктора 9 соответственно. Датчик 15 установлен на моно рельсе, по которому перемещаются емкости, а датчики 18 и 19 - на ста нине 10. Все датчики включены в схе автоматического управления, состоящей из схем 20 и 21 совпадения и трехпозиционного переключателя 22. Для управления опрокидыванием емкос тей датчик 15 подключен ко входу пе реключателя 22, а датчики ,18 и 19 ко входам схем 20 и 21 совпадения с ответственно, ко вторым входам кото рых подсоединены выходы переключателя 22, одновременно подключенные к мотор-редуктору 9. Устройство работает следующим образом. На месте разгрузки выступающая стенка 13 емкости входит между роликами 12 вильчатого захвата 11.Одновременно элемент 14 воздействует на датчик 15, сигнал с которого пос тупает на вход переключателя 22. Пр этом подается питание на мотор-редуктор 9, приводящий во вращение по лукольцо i( посредством ведущего валика 7. Кроме того, с выхода переключате 22 подается сигнал на один из входо схемы 20 совпадения. При повороте полукольца 4 ролики 12 перекатываются вдоль выступающей стенки 13 движущейся в горизонтальном направлении емкости. Так как последняя шарнирно прикреплена к тросам, соединяющим емкости с подвесным конвейером 3, то она легко увлекается вращающимся полукольцом и поворачивается вокруг горизонтальной оси, совпадающей с направлением ее перемещения. Содержимое емкости выгружается на транспортер 23. Поворот полукольца, а следовательно, и опрокидывание емкости продолжаются до предварительно заданного положения, которое определяется местом установки элемента 1б, воздействующего на датчик 18. При этом сигнал с датчика 18 поступает на второй вход схемы 20 совпадения. Совпадение сигналов на схв ме 20 обуславливает появление сигнала на втором входе переключателя 22, с выхода которого подается питание на мотор-редуктор 8 для возврата емкости в исходное положение, а также подачу сигнала на один из входов схемы 21 совпадения. Полукольцо k поворачивается в обратном направлении до воздействия элемента 17 на датчик 19/ сигнал с выхода которого подается на второй вход схемы 21 совпадения. По сигналу с выхода схемы 21 переключатель 22 устанавливается в нейтральное состояние, что соответствует отключению мотор-редуктора 9 и установке емкости, продолжающей горизонтальное перемещение в исходное вертикальное положение. В полукольцо заходит следующая емкость, и процесс разгрузки повторяется аналогично. Параметры емкости, скорость движения конвейера и скорость вращения полукольца подбираются таким образом, что разгрузка емкости осуществляется за один поворот полукольца без остановки подвесного конвейера. В случае, если емкости должны пройти через полукольцо без опрокидывания, оператор выключателем 2 размыкает связь датчика 15 со входом переключателя 22. Применение предлагаемого устройства позволяет повысить степень выгрузки грузов из емкости за счет поворота последних на угол 180 . Формула изобретения 1. Устройство для разгрузки емкостей подвесного конвейера, включающее установленные на подвесках поворотные емкости -с выступающими стенками, размещенный з направляющей приводной механизм опрокидывания с захватом для взаимодействия с выступающей стенкой tMisuciun и схему автоматического управления, отличающееся тем, что, с целью повышения надежности работ механизм опрокидывания выполнен в виде установленного с возможностью поворота вокруг горизонтальной оси полукольца.

276756

2. Устройства по п. 1, о т л и чающееся тем, что направляющая выполнена в виде подпружиненных . роликов и прижимного валика, которые 5 установлены с противоположных сторон полукольца.

Источники информации, принятые во внимание при экспертизе 1. Авторское свидетельство СССР № 249281, кл. В 65 G , 1965.

10 2. Авторское свидетельство СССР f. 188365,кл. В 65 G.17/20, 1965 ( прототип ).

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для разгрузки изделий с подвесного конвейера | 1983 |

|

SU1159857A1 |

| Устройство для погрузки и разгрузки тары | 1982 |

|

SU1036633A1 |

| Устройство для разгрузки люлек подвесного конвейера | 1985 |

|

SU1265103A1 |

| СПОСОБ ТРАНСПОРТИРОВАНИЯ ГРУЗОВ ОТ ПОЗИЦИИ ПРИЕМА К ПОЗИЦИИ ВЫДАЧИ И СИСТЕМА ТРАНСПОРТИРОВАНИЯ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1990 |

|

RU2018481C1 |

| Распределительный конвейер | 1962 |

|

SU151962A1 |

| Устройство для перегрузки подвесок с траверс подвесного конвейера | 1981 |

|

SU1004227A1 |

| Устройство для подачи контейнеров с сигаретами к бункеру упаковочной машины и удаления пустых контейнеров | 1974 |

|

SU623506A3 |

| Поргузочно-разгрузочное устройстводля пОдВЕСНОгО КОНВЕйЕРА | 1979 |

|

SU814828A1 |

| Устройство опрокидывания контейнеров для разгрузки | 1987 |

|

SU1498679A1 |

| Перегрузочное устройство подвесного конвейера | 1982 |

|

SU1085909A1 |

s

ffl

I

Авторы

Даты

1982-05-15—Публикация

1980-03-28—Подача