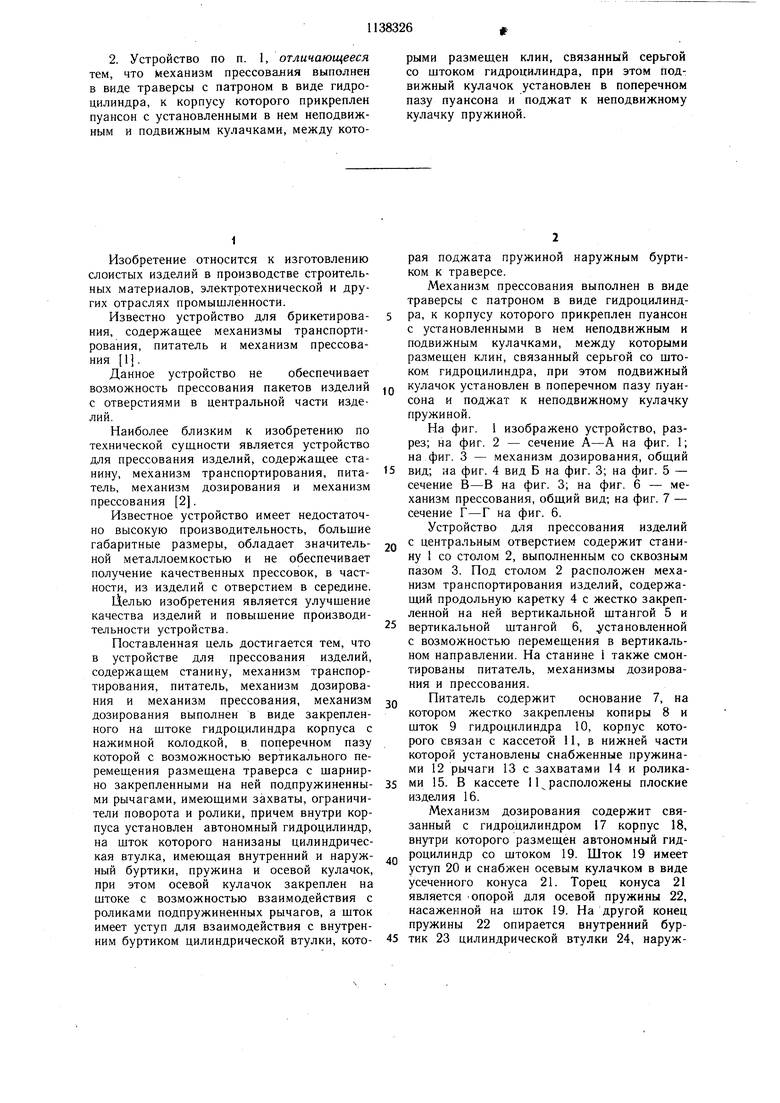

2. Устройство по п. 1, отличающееся тем, что Механизм прессования выполнен в виде траверсы с патроном в виде гидроцилиндра, к корпусу которого прикреплен пуансон с установленными в нем неподвижным и подвижным кулачками, между которыми размещен клин, связанный серьгой со штоком гидроцилиндра, при этом подвижный кулачок установлен в поперечном пазу пуансона и поджат к неподвижному кулачку пружиной.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для сварки полимерных упаковок | 1987 |

|

SU1444161A1 |

| Устройство для вулканизации резинового низа обуви | 1981 |

|

SU1028524A1 |

| АВТОМАТ ДЛЯ ЗАВЕРТЫВАНИЯ КОНФЕТ «ВПЕРЕКРУТКУ» | 1973 |

|

SU379462A1 |

| МЕХАНИЗМ ПЕРЕНОСА МНОГОПОЗИЦИОННЫХ ХОЛОДНОВЫСАДОЧНЫХ АВТОМАТОВ | 1973 |

|

SU366912A1 |

| ГИДРАВЛИЧЕСКИЙ ПРЕСС ДЛЯ ПОЛУСУХОГО ПРЕССОВАНИЯ | 1991 |

|

RU2030290C1 |

| Многопозиционный автомат | 1981 |

|

SU1047613A1 |

| Устройство для упаковки стержнеобразных изделий | 1974 |

|

SU524737A1 |

| Автомат для маркирования деталей краской | 1981 |

|

SU1061879A1 |

| Автоматическая линия для изготовления гнутосварных дисков из пруткового материала | 1979 |

|

SU927465A1 |

| Карусельная автоматическая формовочная машина Набокина | 1982 |

|

SU1031634A1 |

1. УСТРОЙСТВО ДЛЯ ПРЕССОВАНИЯ ИЗДЕЛИЙ, содержащее станину, механизм транспортирования, питатель, механг л дозирования и механизм прессования, отличающееся тем, что, с целью улучщения качества изделий и повышения производительности - устройства, механизм дозирования выполнен в виде закрепленного на штоке гидроцилиндра корпуса с нажимной колодкой, в поперечном пазу которой с возможностью вертикального перемещения размещена траверса с шарнирно закрепленными на ней подпружиненными рычагами, имеющими захваты, ограничители поворота и ролики, причем внутри корпуса установлен автономный гидроцилиндр, на шток которого нанизаны цилиндрическая втулка, имеющая внутренний и наружный буртики, пружина и осевой кулачок, при этом осевой кулачок закреплен на щтрке с возможностью взаимодействия с роликами i подпружиненных рычагов, а шток имеет уступ для взаимодействия с внутренним (Л буртиком цилиндрической втулки, которая поджата пружиной наружным буртиком к траверсе. со 00 00 Ю О5

1

Изобретение относится к изготовлению слоистых изделий в производстве строительных материалов, электротехнической и других отраслях промышленности.

Известно устройство для брикетирования, содержашее механизмы транспортирования, питатель и механизм прессования 1.

Данное устройство не обеспечивает возможность прессования пакетов изделий с отверстиями в центральной части изделий.

Наиболее близким к изобретению по технической сущности является устройство для прессования изделий, содержащее станину, механизм транспортирования, питатель, механизм дозирования и механизм прессования 2.

Известное устройство имеет недостаточно высокую производительность, большие габаритные размеры, обладает значительной металлоемкостью и не обеспечивает получение качественных прессовок, в частности, из изделий с отверстием в середине.

Целью изобретения является улучшение качества изделий и повышение производительности устройства.

Поставленная цель достигается тем, что в устройстве для прессования изделий, содержащем станину, механизм транспортирования, питатель, механизм дозирования и механизм прессования, механизм дозирования выполнен в виде закрепленного на штоке гидроцилиндра корпуса с нажимной колодкой, в поперечном пазу которой с возможностью вертикального перемещения размещена траверса с шарнирно закрепленными На ней подпружиненными рычагами, имеющими захваты, ограничители поворота и ролики, причем внутри корпуса установлен автономный гидроцилиидр, на шток которого нанизаны цилиндрическая втулка, имеющая внутренний и наружный буртики, пружина и осевой кулачок, при этом осевой кулачок закреплен на штоке с возможностью взаимодействия с роликами подпружиненных рычагов, а шток имеет уступ для взаимодействия с внутренним буртиком цилиндрической втулки, которая поджата пружиной наружным буртиком к траверсе.

Механизм прессования выполнен в виде траверсы с патроном в виде гидроцилиндра, к корпусу которого прикреплен пуансон с установленными в нем неподвижным и подвижным кулачками, между которыми размещен клин, связанный серьгой со штоком гидроцилиндра, при этом подвижный

кулачок установлен в поперечном пазу пуансона и поджат к неподвижному кулачку пружиной.

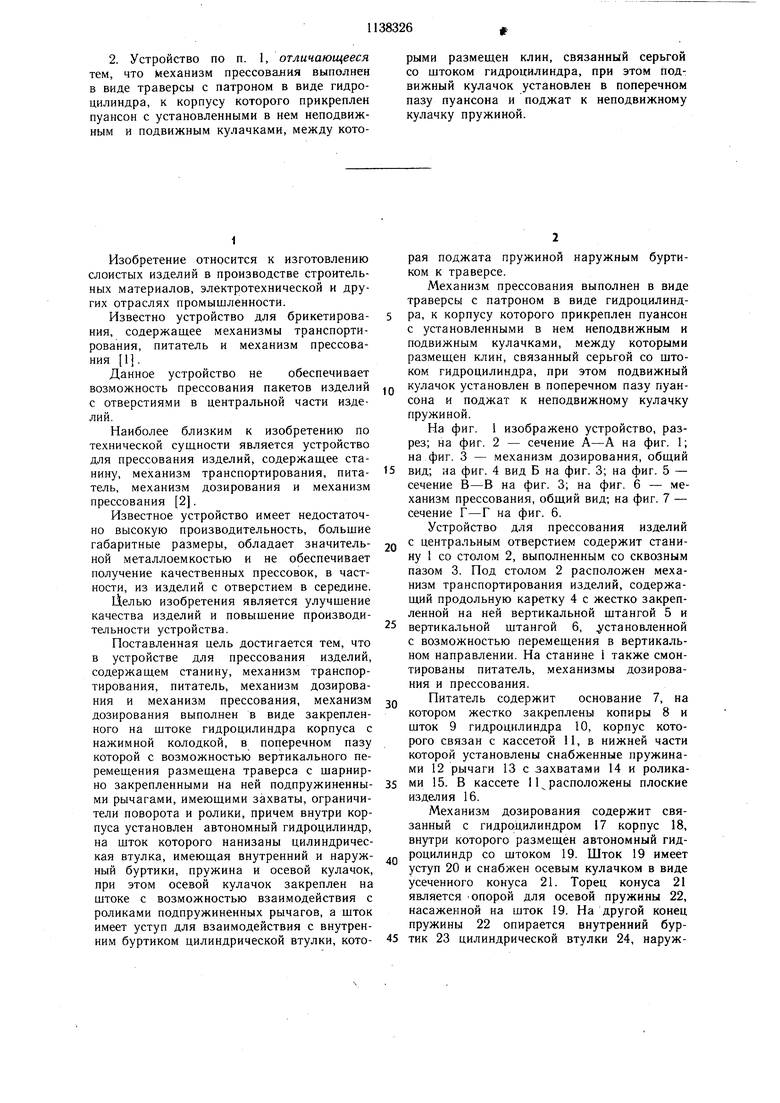

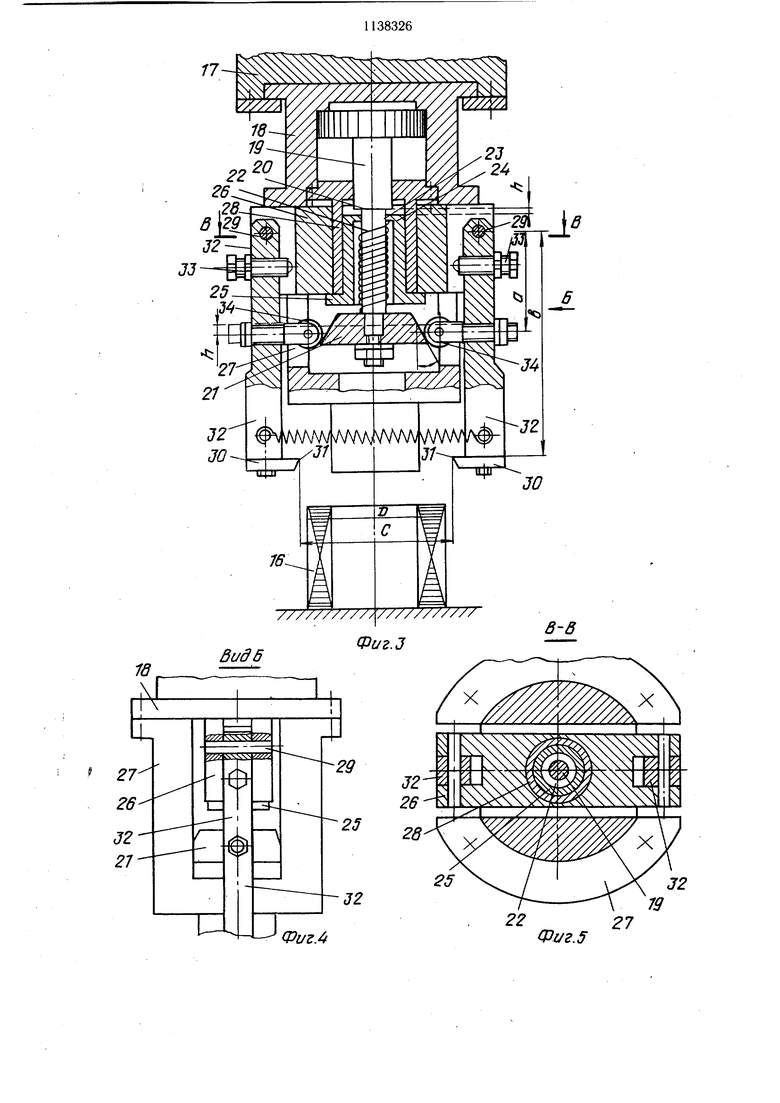

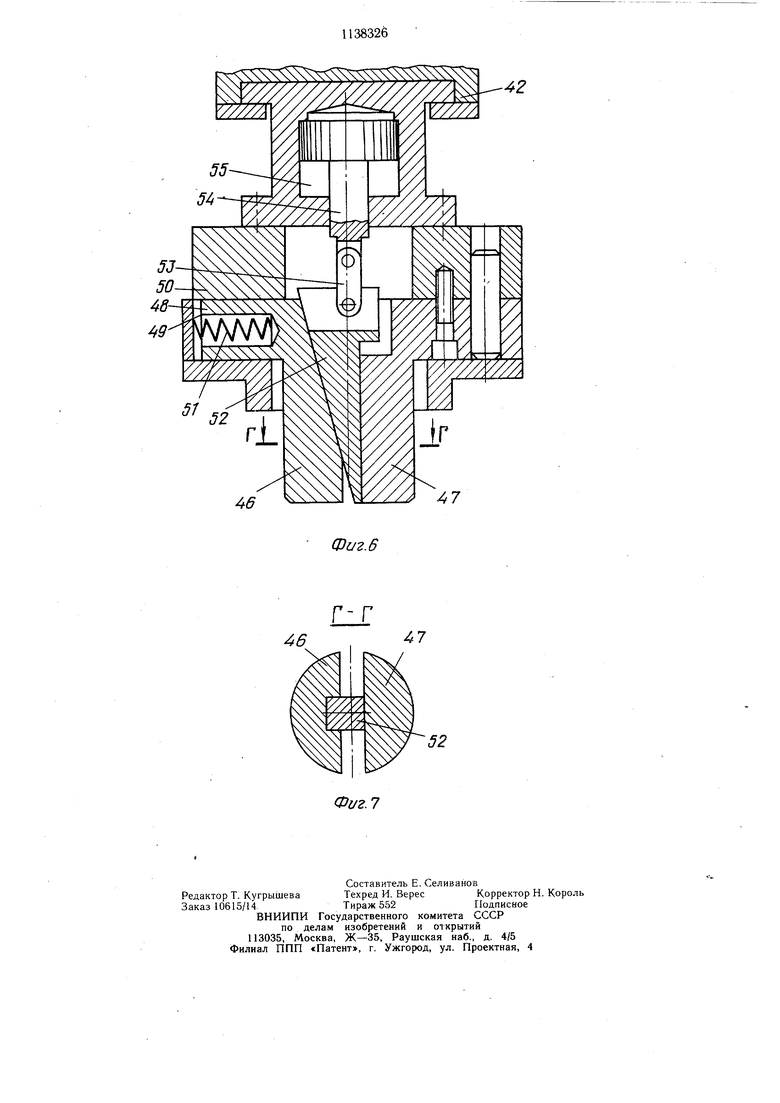

На фиг. 1 изображено устройство, разрез; на фиг. 2 - сечение А-А на фиг. 1; на фиг. 3 - механизм дозирования, общий

вид; на фиг. 4 вид Б на фиг. 3; на фиг. 5 - сечение В-В на фиг. 3; иа фиг. 6 - механизм прессования, общий вид; на фиг. 7 - сечение Г-Г на фиг. 6.

Устройство для прессования изделий

с центральным отверстием содержит станину со столом 2, выполненным со сквозным пазом 3. Под столом 2 расположен механизм транспортирования изделий, содержащий продольную каретку 4 с жестко закрепленной иа ней вертикальной щтангой 5 и

вертикальной штангой 6, установленной с возможностью перемещения в вертикальном направлении. На станине I также смонтированы питатель, механизмы дозирования и прессования.

Питатель содержит основание 7, на котором жестко закреплены копиры 8 и шток 9 гидроцилиндра 10, корпус которого связан с кассетой 11, в нижней части которой установлены снабженные пружинами 12 рычаги 13 с захватами 14 и роликами 15. В кассете 11 расположены плоские изделия 16.

Механизм дозирования содержит связанный с гидроцилиндром 17 корпус 18, внутри которого размещен автономный гидроцилиндр со штоком 19. Шток 19 имеет уступ 20 и снабжен осевым кулачком в виде усеченного конуса 21. Торец конуса 21 является опорой для осевой пружины 22, насаженной на шток 19. На другой конец пружины 22 опирается внутренний буртик 23 цилиндрической втулки 24, наружный буртик 25 которой поддерживает траверсу 26. Траверса 26 размещена в поперечном пазу нажимной колодки 27, закрепленной на корпусе 18, и свободно установлена на неподвижную втулку 28. Внутри втулки 28 установлена цилиндрическая втулка 24, между верхним торцом которой и уступом 20 имеется начальный осевой зазор. На траверсе 26 с возможностью поворота вокруг осей 29 симметрично относительно штока 19, соосного с ориентированным стапелем плоских изделий 16, установлены снабженные захватами 30 с кромками 31 подпружиненные рычаги 32, имеющие ограничители 33 и ролики 34, контактирующие с боковой поверхностью конуса 21. Отнощение разности диаметров поперечных сечений конуса 21, отстоящих друг от друга на расстоянии, равном начальному осевому зазору между уступом 20 и втулкой 24, к длине плеча рычага 32, измеренной до плоскости, проходящей через оси вращения роликов 34, больще отношения разности расстояния между рабочими кромками 31 захватов 30 и наружного диаметра плоских изделий 16 к длине плеча.рычага 32, измеренной до плоскости, проходящей через кромки 31, а ход штока 19 больше осевогт) зазора между уступом 20 и втулкой 24, т, е. выполняются следующие условия

Zh-iad

0)

,

d}

где h - начальный осевоч зазор между

уступом 20 и втулкой 24; (Л- - половина угла при вершине конуса 21;

О - наружный диаметр плоских изделий 16;

С - расстояние между кромками 31; t - ход штока 19;

4 - длина плеча рычага 32, измеренная до плоскости, проходящей через оси вращения роликов 34; В - длина плеча рычага 32, измеренная до плоскости, проходящей через кромки 31.

Механизм прессования содержит жестко закрепленный на станине 1 гидроцилиндр 35 со щтоком 36, в верхней части которого размещен дополнительный гидроцилиндр 37, связанный через шток 38, траверсу 39 и скалки 40 со сварочной головкой 41. Нижний торец штока 36i жестко связан с траверсой 42 и полыми скалками 43, расположенными в направляющих 44 станины 1. При этом в полых скалках 43 установлены скалки 40. К траверсе 42 прикреплен патрон 45, содержащий подвижный 46 и неподвижный 47 кулачки, имеющие в нижней части сегментообразное сечение, причем

хвостовик 48 подвижного кулачка 46 расположен в поперечном пазу пуансона 50 и подпружинен пружиной 51. Между кулачками 46 и 47 расположен клин 52 с односторонним скосом, сопряженным с подвижным кулачком 46, клин 52 серьгой 53 связан со щтоком 54 гидроцилиндра 55, который размещен в корпусе патрона 45.

Устройство работает следующим образом.

0

В кассету 11 питателя загружаются ориентированные относительно друг друга плоские изделия 16. В дальнейщем посредством гидроцилиндра 10 опускается кассета 11 и вертикальные штанги 5 попадают в отверстие, образованное плоскими изде-,

5 ЛИЯМИ. После этого ролик 15 наезжает на копир 8, подпружиненный рычаг 13 поворачивается и происходит раскрытие захватов 14. Таким образом, загруженные в кассету 11 плоские изделия 16 нанизы0ваются на вертикальные щтанги 5 и базируются на столе 2. При обратном ходе кассеты 11 вверх захваты 14 закрываются и оставляют на вертикальных щтангах 5 избыточную порцию изделий 16. После это5го каретка 4 переносит штанги 5 с избыточной порцией на позицию дозирования. Корпус 18 механизма дозирования опускается и нажимной колодкой 27 опрессовывает стапель плоских изделий 16, который подвергается упругопластической деформации

0 сжатия. Когда усилие опрессовки достигнет заданной величины, начинает выдвигаться шток 19 вместе с конусом 21, подпружиненные рычаги 32 смыкаются и кромки 31 захватывают по боковой поверхности одно из плоских изделий 16, принадлежащее к

5 формируемому пакету и находящиеся на его нижней границе. Одновременно выбирается осевой зазор между уступами 20 и втулкой 24, причем благодаря выполнению условий (1) и (2) захватывание происходит

0 раньше, чем осевой зазор полностью выберется и уступ 20 войдет в соприкосновение с втулкой 24.

При дальнейшем выдвижении штока 19 втулка 24 под действием уступа 20, сжимая пружину 22, смещается вниз относительно

5 втулки 28. Однако траверса 26, опиравшаяся на бурт 25, вместе с рычагами 32 и захватами 30 остается на месте за счет силы трения между плоским изделием 16 и кромками 31. Из-за этого между траверсой 26 и буртом 25 образуется осевой зазор, равный разности хода штока 19 и начального осевого зазора между уступом 20 и втулкой 24. С обратным ходом механизма дозирования вместе со штоком гидроцилиндра 17 и 18 начинает подниматься и нажимная ко5лодка 27, освобождая штапель плоских изделий от опрессовки. При этом верхний торец стапеля плоских изделий 16 поднимает..

ся до определенного момента из-за обратимости упругой составляющей деформадии сжатия, т. е. имеет место упругое распрямление стапеля при снятии давления. Одновременно начинает подниматься и захваченное плоское изделие, однако оно в своем подъеме отстает от верхнего торца стапеля, так как полный стапель распрямляется на большую величину, чем его остаток после вычета фор 1ируемого пакета. Таким образом, формируемый пакет тоже распрямляется на величину, равную разности величин распрямления полного стапеля и его остатка. Из этого следует, что формируемый пакет после отделения не помещается в размер, в который был заключен в сжатом виде. Поэтому вследствие образования зазора между траверсой 26 и буртом 25 траверса вместе с рычагами 32 и захватами 30 получает свободу осевого перемещения относительно втулки 28, т. е. расстояние между нижней плоскостью нажимной колодки 27 и кромками 31 увеличивается. Это обеспечивает точное отделение всего захваченного в сжатом виде пакета без выпадания плоских изделий. При этом благодаря выполнению условий (1) и (2) после сжатия стапеля захватывание плоского изделия 16 кромками 31 происходит раньще, чем начнет образовываться зазор между траверсой 26 и буртом 25 и траверса 26 получит свободу в осевом направлении, что гарантирует захватывание плоских изделий при заданном расстоянии между кромкой 31 и нажимной колодкой 27,

определяющим дозу. Таким путем обеспечивается точность дозирования.

Точно дозированный пакет плоских изделий удерживается захватами 30 до соверщения кареткой 4 обратного хода. После этого щток гидроцилиндра 17 с механизмом дозирования опускается, пакет насаживается на щтангу 6, щток 19 соверщает обратный ход, конус 21 раздвигает рычаги 32 с захватами 30, щток гидроцилиндра 17 с механизмом дозирования реверсируется и сдозированный пакет остается на щтангах 6. При соверщении кареткой 4 очередного, прямого хода сдозированный пакет попадает на позицию сварки, срабатывает

5 гидроцилиндр 35, опускается механизм прессования вместе с патроном 45 и кулаками 46 и 47, которые входят в отверстие пакета. В момент, когда эти кулачки оказываются внутри пакета, но он еще неопрессован, гидроцилиндр 35 делает задержку, срабатывает гидроцилиндр 55 и клин 52 прижимает подвижный кулачок 46 к внутренней поверхности пакета и выравнивает его. После этого гидроцилиндр 35 снова срабатывает, пакет опрессовывается и сваривается электродуговой сваркой с помощью . сварочной головки 41, перемещаемой гидроцилиндром 37. Сваренный пакет остается на столе 2 на позиции сварки и удаляется последующим пакетом, поступающим на эту позицию.

Предлагаемое устройство обеспечивает . получение качественных изделий с больщой производительностью.

/J-A Видб Фиг.З 2227 .5

Фиг. 6

Г-Г

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Устройство для брикетирования | 1978 |

|

SU697329A1 |

| Видоизменение прибора с двумя приемами для рассматривания проекционные увеличенных и удаленных от зрителя стереограмм | 1919 |

|

SU28A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Установка для прессования изделий в пакеты | 1981 |

|

SU979121A1 |

| Видоизменение прибора с двумя приемами для рассматривания проекционные увеличенных и удаленных от зрителя стереограмм | 1919 |

|

SU28A1 |

Авторы

Даты

1985-02-07—Публикация

1983-05-04—Подача