(54) ЛИНИЯ ДЛЯ ЗАЧИСТКИ ОТЛИВОК

| название | год | авторы | номер документа |

|---|---|---|---|

| Поточно-механизированная линия очистки и зачистки отливок | 1987 |

|

SU1489923A1 |

| Устройство для зажима заготовки | 1980 |

|

SU929320A1 |

| Гибкий производственный модуль для дробеметной очистки отливок | 1988 |

|

SU1792821A1 |

| Механизированная установка для очистки отливок | 1973 |

|

SU511163A1 |

| Линия для обработки крупногабаритных отливок | 1990 |

|

SU1713736A1 |

| Автоматизированная линия кокильного литья | 1977 |

|

SU997968A1 |

| Манипулятор для зачистки наружных поверхностей отливок | 1981 |

|

SU997977A1 |

| Устройство загрузки станка для зачистки отливок | 1990 |

|

SU1731408A1 |

| Устройство для фиксации отливок | 1974 |

|

SU467785A1 |

| МЕХАНИЗИРОВАННАЯ ЛИНИЯ ДЛЯ ДРОБЕМЕТНОЙ ОЧИСТКИ ОТЛИВОК | 1991 |

|

RU2015837C1 |

Изобретение относится к литейному производству, а именно к линиям для зачистки отливок пластин пластинчатых питателей, и может быть использовано в обрубных отделениях литейных цехов. В условиях производства стального и чугунного литья имеется значительный разрыв между уровнем механизации на обрубных операциях обрубки и зачистки литых отливок. Рабочие на этих операциях работают в неудобных позах, много времени тратится на кантовку отливок, их перемещение. Известна поточная линия очистки, обнаждачивання и обрубки отливок, состоящая из галтовочного барабана непрерывного действия, замкнутой системы ленточны.х и пластинчатых транспортеров, обдирочноимифовальиых станков и устройств для загрузкп отливок 1. Недостатками такой поточной линии является то, что она не обеспечивает удаление стержней из глубоких отверстий, а при галтовке происходит откалывание выступающих частей и перегородок пластин. Наиболее близкой к изобретению по технической сущности и достигаемому результату является поточная линия очисгки, содержащая загрузочиое устройство, дробеметную камеру, обдирочные станки и выгру- . зочные устройства, расположенные по ходу технологического процесса и связанные между собой транспортными средствами (2. . Однако при галтовке у деталей типа пластин пластинчатых питателей происходит откалывание выступающих частей и перегородок и невозможно удаление стержней из глубоких отверстий. Кроме того, в процессе обработки отсутствует жесткое закрепление отливок, что отражается на качестве зачистки. Цель изобретения - повыщение производительности и качества зачистки. Поставленная цель достигается тем, что линия для зачистки, содержащая загрузочное устройство, дробеметиую камеру, обдирочные станки и выгрузочные устройства, расположенные по ходу технологического процесса и связанные между собой транспортными средствамидополнительно снабжена пневмовибрационным станком ударноповоротного действия, станком для зачистки отверстий ударноротационного действия

и станком контроля соосности отверстий, последовательно установленные за обдирочными станками, а транспортные средства выполнены в виде установленных с возможностью взаимодействия чередующихся поворотных сталов и манипуляторов.

Установка манипуляторов обеспечивает жесткое закрепление отливок во время обработки и установку их в требуемое положение, а следовательно, повышает качество зачистки.

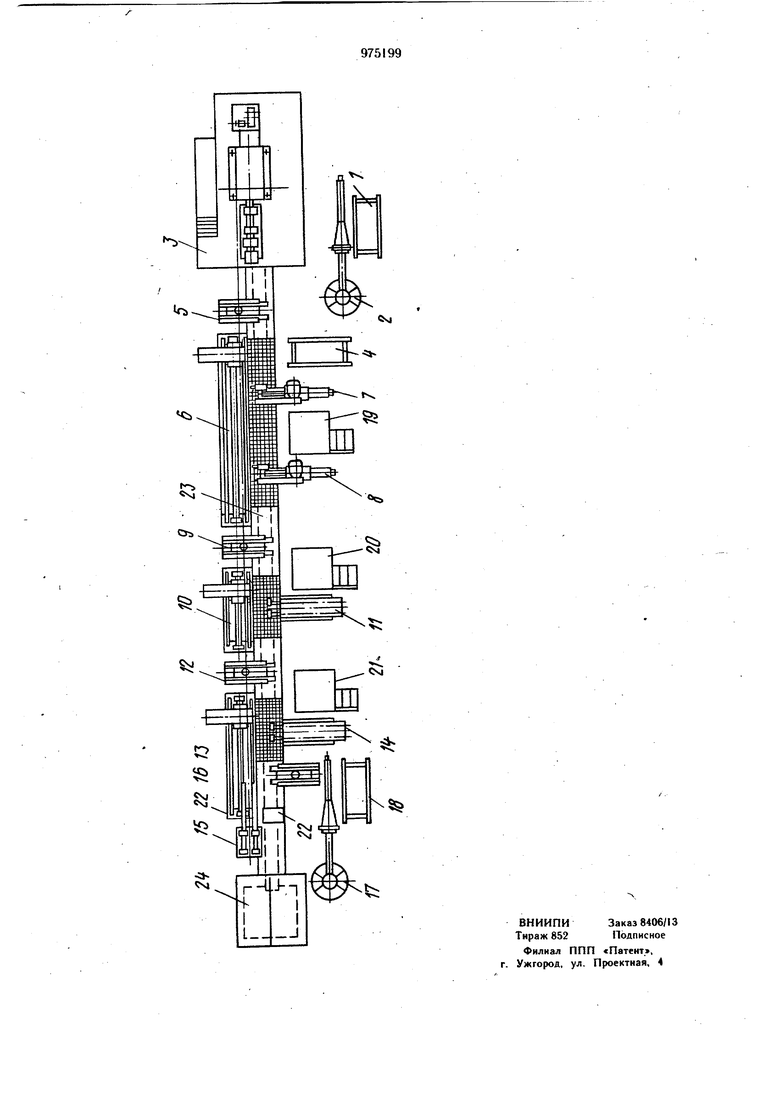

На чертеже изображена линия, для зачистки отливок пластин питателей.

Лин-ия для зачистки отливок пластин питателя состоит из контейнера I, консольноповоротного крана 2, дробеметной камеры 3 для очистки от формовочной земли наружной поверхности отливок, контейнера-накопителя 4 для сбора отливок после дробеметной очистки, поворотного стола 5, взаимодействующего с манипулятором 6, станка 7 грубой абразивной зачистки, станка 8 чисТОБОЙ абразивной зачистки, поворотного стола 9, взаимодействующего с манипулятором 6 и манипулятором 10, пневмовибрационного станка 11 для выбивки стержней из отверстий отливки, поворотного стола 12, взаимодействующего с манипуляторо.м 10 и манипулятором 13, станка 14 зачистки отверстий проушин, станка 15 контроля соосности отверстий, поворотного стола i6, взаимодействующего с манипулятором 13, и консольно-поворотного крана 17 для укладки отливок в контейнер 18.Управление станками осуществляется нз кабин 19-21 и пульта 22. Для сбора и транспортировки отходов вдоль линии и от дробеметной камеры 3 установлен конвейер 23 и короб 24.

Устройство работает следующим образом.

Из контейнера I консольно-поворотным краном 2 пластины загружают в дробеметную камеру 3, где происходит очистка наружной поверхности от формовочной земли, а затем складываются в контейнер-накопитель 4. Из контейнера-накопителя 4 краном 2 пластина укладывается на поворотный стол 5, передается на манипулятор 6 и перемещается им в зону действия обдирочных станков 7 и 8, где последовательно производится грубая и чистовая абразивная зачистки контура пластин. С манипулятора б пластинка поступает на поворотный стол 9 и передается им на манипулятор 10, который подает пластину к пневмовибрацнониому станку I1 ударного действия. На этом станке происходит удаление стержня из отверстий отливки путем внедрения рабочего инструмента (не показан) в тело стержня при совершении ударно-поворотного действия и поступательного перемещения инструмента вглубь отверстия. Далее пластина поступает на поворотный стол 12, передается им на манипулятор 13 и подается к станку 14 зачистки отверстий ударно ротационного действия, рабочий .инструмент (не показан) которого обкатывает поверхность отверстия и одновременно поступательно перемещается вдоль оси отверстия. Затем манипулятор 13 перемещает пластину к станку 15 для контроля соосности отверстий, после чего она забирается поворотным столом 16 и консольно-поворотным краном 17 укладывается в контейнер 18. Изобретение позволяет повысить производительность и качество обработки отливок, так как механизирует передачу отливок с одного станка на другой, выбивку стержней из otBepctHH и их пос.ледующую зачистку.

Формула изобретения

Линия для зачисти отливок, преимущественно пластин питателей, содержащая загрузочное устройство, дробеметную камеру,обдирочные станки и выгрузочные устройства, расположенные по ходу технологического процесса и связанные между собой транспортными средствами, отличающаяся тем, что,с целью пов лщения производительности и качества зачистки, она дополнительно снабжена пневмовибрациониым станком ударноповоротного действия, станком для зачистки отверстий ударноротационного действия и станком котроля соосности отверстий, последовательно установленные за обдирочными станками, а транспортные средства выполнены в виде установленных с возможностью взаимодействия чередующихся поворотных столов и манипуляторов. Источники информации,

принятые во внимание при экспертизе

Авторы

Даты

1982-11-23—Публикация

1981-04-24—Подача