ел

о х

00

ISJ

Фл: 2

Изобретение относится к порошковой металлургии, в частности к пресс-формам для прессования фасонных изделий из порошковых материалов, и является усовершенствованием пресс-формы по авт. св. № 1294476.

Целью изобретения является повышение равноплотности изделий и расширение технологических возможностей пресс-формы за счет получения изделий из труднотекучих материалов.

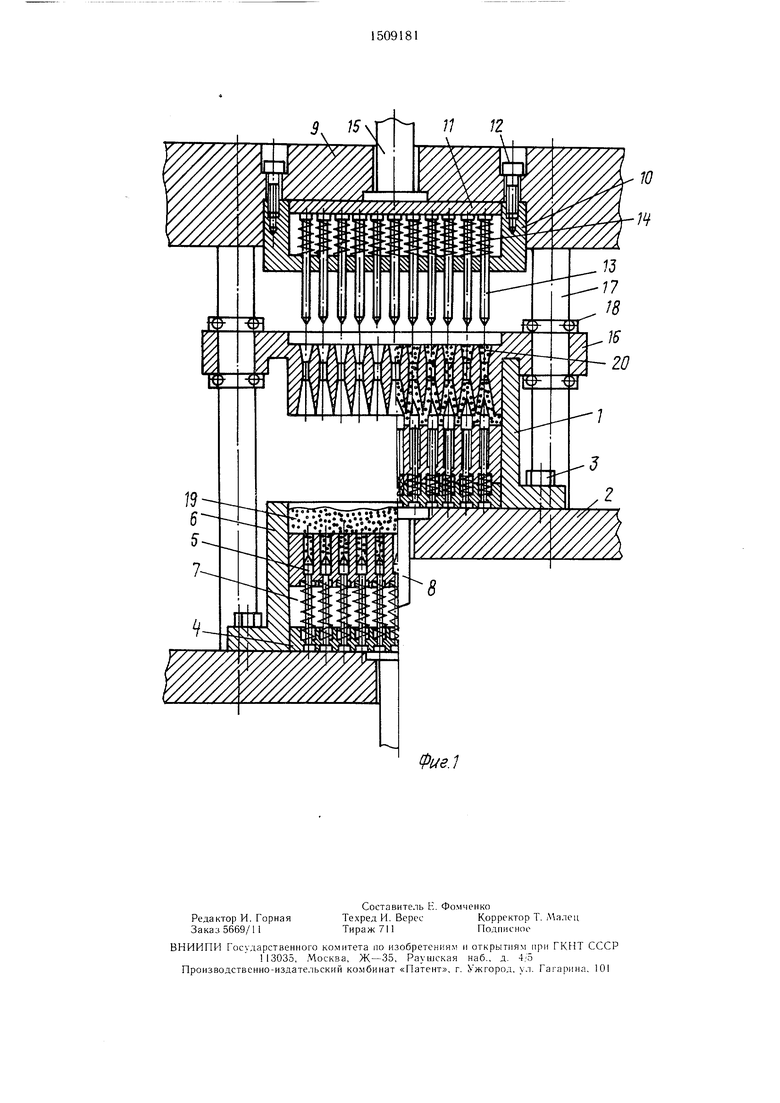

На фиг. 1 показана пресс-форма в исходном положении (слева до начала прессования, а справа - в момент первой стадии прессования); на фиг. 2 - то же, в момент второй стадии прессования и справа в момент выпрессовки.

Пресс-форма состоит из основной матрицы 1, которая крепится к нижней плите- основанию 2 гидравлического пресса (не показан) болтами 3. В нижней части матрицы 1 размешена пластина 4, к которой жестко присоединены нижние пуансоны 5. Последние устновлены в отверстиях вставки 6, которая опирается на пружины 7. Вставка 6 и пластина 4 посредством нижнего выталкивателя 8 могут перемешаться возвратно-поступательно в полости матрицы вдоль оси пресс-формы. На верхней плите 9 крепятся бандаж 10 и формируюшие элементы, пуансонодержатель 11, который крепится посредством винтов. 12. Пуансо :.- держатель 11 служит для крепления пуансонов 13, которые подпружинены пружинами 14. В верхней плите 9 установлен верхний выталкиватель 15, который воздействует на пуансоны 13 посредством пуансонодержате- ля 11.

Дополнительная многоместная матрица 16, выполненная с возможностью раздельной засыпки порошка в виде блока с фа- .сонными отверстиями, расположенными со- осно формирующим элементам, зафиксирована на направляющих колонках 17 фиксатором 18.

Пресс-форма работает следующим образом.

В полость матрицы 1 засыпают первую дозированную порцию 9 шихты. При переме- щении нижней плиты 2 вверх матрица 16, зафиксированная фиксатором 18 на направляющих колонках 17, внедряется в полость матрицы 1. При этом вставка 6 опускается на пружинах 7, а нижние дополнительные пуансоны 5, установленные в отверстиях вставки 6, перемешаются вверх, осуществляя подачу порошка в зону прессования, где происходит запрессовка первой порции 19 шихты. После этого в матрицу 16 засыпают вторую дозированную порцию щихты. При перемещении верхней плиты 9 вниз пуан- соны 13 входят в матричные полости матрицы 16, и происходит запрессовка второй порции 20 шихты. После этого осуществля

0

5

ется процесс выталкивания изделия 21. При опускании нижней плиты- основания 2 пресса с матрицей 1 верхний выталкиватель 15 посредством пуансонов 13 выталкивает изделие 21 нз матричных полостей матрицы 16 на вставку 6. Нижние пуансоны 5 возвращаются в свое прежнее положение пружинами 7. Затем поднимают верхнюю плиту 9 с пуансонами 13, которые посредством пружин 14 возвращаются в исходное положение. Отпрессованное изделие 21, находящееся на вставке 6, выталкивается нижним выталкивателем 8 из полости матрицы 1 и удаляется из рабочей зоны пресс-формы.

Перемещение вставки и нижних пуансонов обеспечивает равномерное распределение порошкового материала в формующей полости дополнительной матрицы. Это позволяет получать при прессовании изделия с равномерной плотностью.

Прессование изделий из труднотекучих порошков показало, что изготовление изделий на известной пресс-форме невозможно. Это обусловлено тем, что труднотекучий порошок очень слабо перемещается при пресс совании. В результате этого получаются изделия, не спрессованные полностью или имею- ющие больщую неравномерность распределения плотности по объему.

Таким образом, наличие подвижной вставки, установленной на пружинах, и допол0 нительных пуансонов позволяет повысить равноплотность получаемых изделий за счет равномерного заполнения формующей полости порошком.

Предлагаемая пресс-форма позволяет также расширить технологические возмож5 ности за счет получения изделий из труднотекучих и склонных к заливанию материалов, например мелкодисперсных металлических порошков, металлокерамических и керамических композиций, содержащих пластификатор, что невозможно при исполь0

0

зовании известной пресс-формы. Формула изобретения

Пресс-форма для прессования изделий из порошковых материалов по авт. св. № 1294476, отличающаяся тем, что, с целью повышения равноплотности изделий и расширения технологических возможностей пресс-формы за счет получения изделий из труднотекучих материалов, она снабжена вставкой с отверстиями и дополнительными пуансонами для подачи порошка в фасонные отверстия дополнительной матрицы, вставка размешена в основной матрице с возможностью возвратно-поступательного перемещения вдоль ее оси и выполнены подпружиненной относительно пластины, а дополнительные пуансоны размещены в отверстиях вставки и жестко соединены с пластиной.

/2

Фиг.1

| название | год | авторы | номер документа |

|---|---|---|---|

| Пресс-форма для прессования изделий порошковых материалов | 1985 |

|

SU1294476A1 |

| Устройство для прессования изделий из порошка | 1990 |

|

SU1748939A1 |

| СПОСОБ ПРЕССОВАНИЯ ТОНКОСТЕННЫХ ИЗДЕЛИЙ СЛОЖНОЙ КОНФИГУРАЦИИ | 2007 |

|

RU2364468C1 |

| Способ изготовления изделий из порошка | 1990 |

|

SU1785807A1 |

| Способ прессования изделий с отверстиями из порошков | 2023 |

|

RU2823590C1 |

| Пресс-форма для прессования сложнопрофильных фасонных изделий | 1987 |

|

SU1437146A1 |

| Устройство для прессования изделий из металлического порошка | 1990 |

|

SU1764816A2 |

| Устройство для прессования изделий из порошков | 1989 |

|

SU1734949A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ФИЛЬТРУЮЩИХ ЭЛЕМЕНТОВ ТРУБЧАТОЙ ФОРМЫ ИЗ ПОРОШКОВЫХ МАТЕРИАЛОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1995 |

|

RU2102186C1 |

| Способ прессования изделий из порошка | 1987 |

|

SU1519842A1 |

Изобретение относится к порошковой металлургии , в частности к пресс-формам для прессования фасонных изделий из порошковых материалов. Цель - повышение равноплотности изделий и расширение технологических возможностей пресс-формы за счет получения изделий из труднотекучих материалов. В полость матрицы 1 засыпают дозированную порцию шихты 19. При перемещении нижней плиты 2 вверх матрица 16 входит в полость матрицы 1. Вставка 6 опускается на пружинах 7, а пуансоны 5 перемещаются вверх, осуществляя подачу порошка в формующие полости матрицы 16 снизу. Сверху в матрицу 16 засыпают вторую дозированную порцию шихты, после чего пуансонами 13 проводят прессование. После этого спрессованное изделие 21 выталкивается верхним выталкивателем 15 с помощью пуансонов 13 на вставку 6. Нижние и верхние пуансоны возвращаются в исходное положение, изделие выталкивается из полости матрицы 1 нижним выталкивателем 8 и удаляется из пресс-формы. 2 ил.

| Пресс-форма для прессования изделий порошковых материалов | 1985 |

|

SU1294476A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1989-09-23—Публикация

1988-02-29—Подача