(5) СПОСОБ БЕСКОПИРНОЙ ОБРАБОТКИ ПРОФИЛЬНЫХ ПОВЕРХНОСТЕЙ

| название | год | авторы | номер документа |

|---|---|---|---|

| РОТАЦИОННЫЙ РЕЗЕЦ | 2011 |

|

RU2463130C1 |

| Способ точения некруглых в поперечном сечении тел | 1980 |

|

SU884863A1 |

| СПОСОБ ОБРАБОТКИ ФАСОННОЙ ВОЛНИСТОЙ ПОВЕРХНОСТИ ИЗДЕЛИЯ СТРОГАНИЕМ | 2010 |

|

RU2456130C2 |

| Способ точения сложных поверхностей | 1980 |

|

SU982845A1 |

| Резец для ротационного точения | 2018 |

|

RU2685824C1 |

| СПОСОБ СОВМЕЩЕННОЙ ТОКАРНО-АБРАЗИВНО-АЛМАЗНОЙ ОБРАБОТКИ | 2001 |

|

RU2210464C2 |

| Способ токарной обработки ротационным резцом | 1990 |

|

SU1748955A1 |

| СПОСОБ ФОРМИРОВАНИЯ ДИСКРЕТНЫХ ПРОФИЛЬНЫХ СТРУКТУР РИСУНКА ГРАВЮРЫ В ФУНКЦИОНАЛЬНОМ СЛОЕ ПЕЧАТНОЙ ФОРМЫ НА МЕТАЛЛОРЕЖУЩЕМ СТАНКЕ | 2007 |

|

RU2356704C2 |

| Устройство для бескопирной обработки профильных валов с равноосным контуром | 1978 |

|

SU743793A1 |

| СПОСОБ МНОГОПРОХОДНОГО НАРЕЗАНИЯ ПРОФИЛЬНЫХ КАНАВОК (ВАРИАНТЫ) | 1998 |

|

RU2146577C1 |

I

Изобретение относится к механической обработке материалов резанием i и может быть использовано в машиностроении при обработке наружных поверхностей тел вращения, например при формообразовании ступеней (шеек) валов, имеющих профильное поперечное сечение.

Известен способ бескопирной обработки профильных поверхностей, согласно которому обрабатываемой детали и режущему инструменту сообщают кинематически связанные между собой перемещения П1.

Недостатками известного способа являются ограниченные технологические возможности, поскольку этот способ позволяет вести обработку только на проход, непрерывное изменение yi- лов резания, вызывающее снижение точности и качества обработки.

Цель изобретения - расширение технологических возможностей метода.

повышение точности обработки и улучшение условий резания.

Поставленная цель достигается тем, что согласно способу, включающему кинематически связанные между собой перемещения детали и режущего инструмента, обработку профильных поверхностей осуществляют резцами с широкой режущей кромкой, расположенной параллельно образующей обра10батываемой поверхности, при их прямолинейном перемещении в направлении, перпендикулярном оси обрабатываемой детали. При этом траектория режущей кромки резца проходит по прямой,

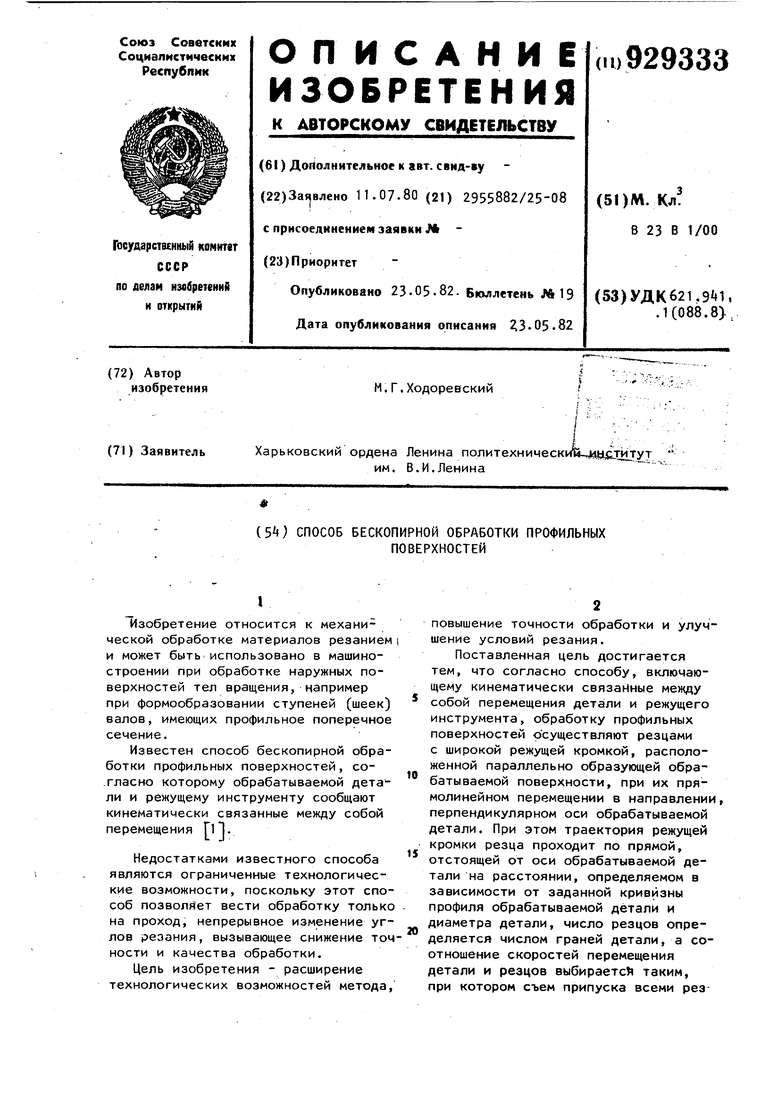

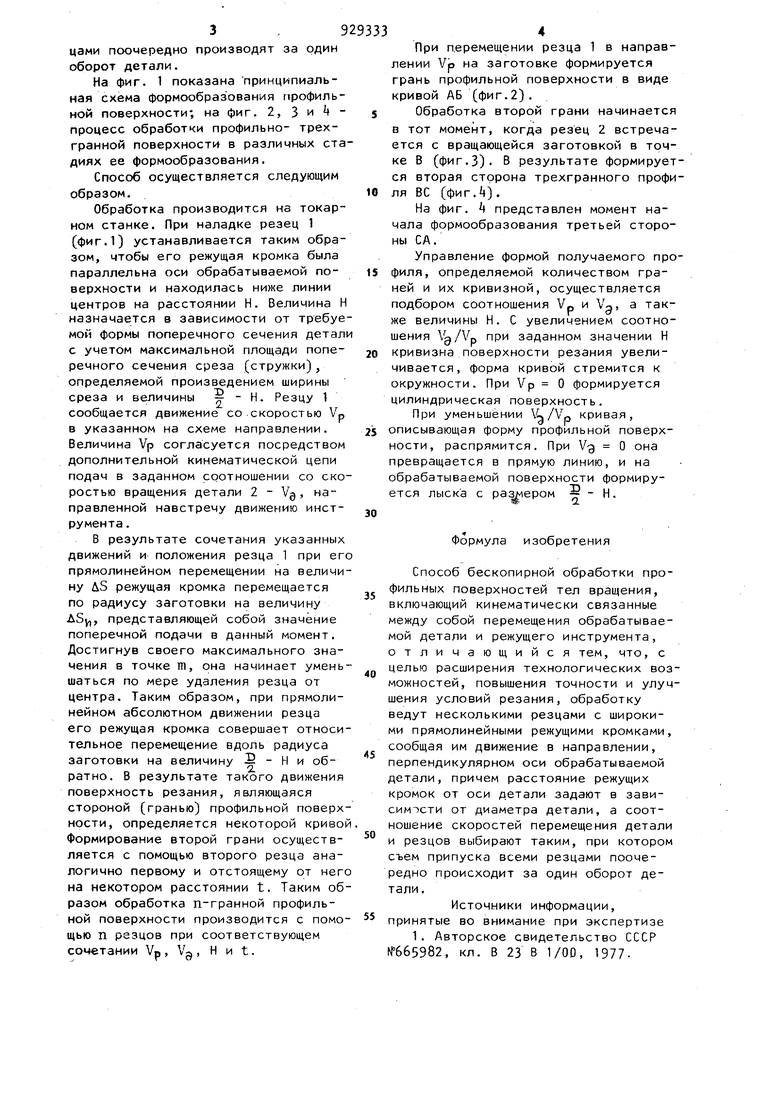

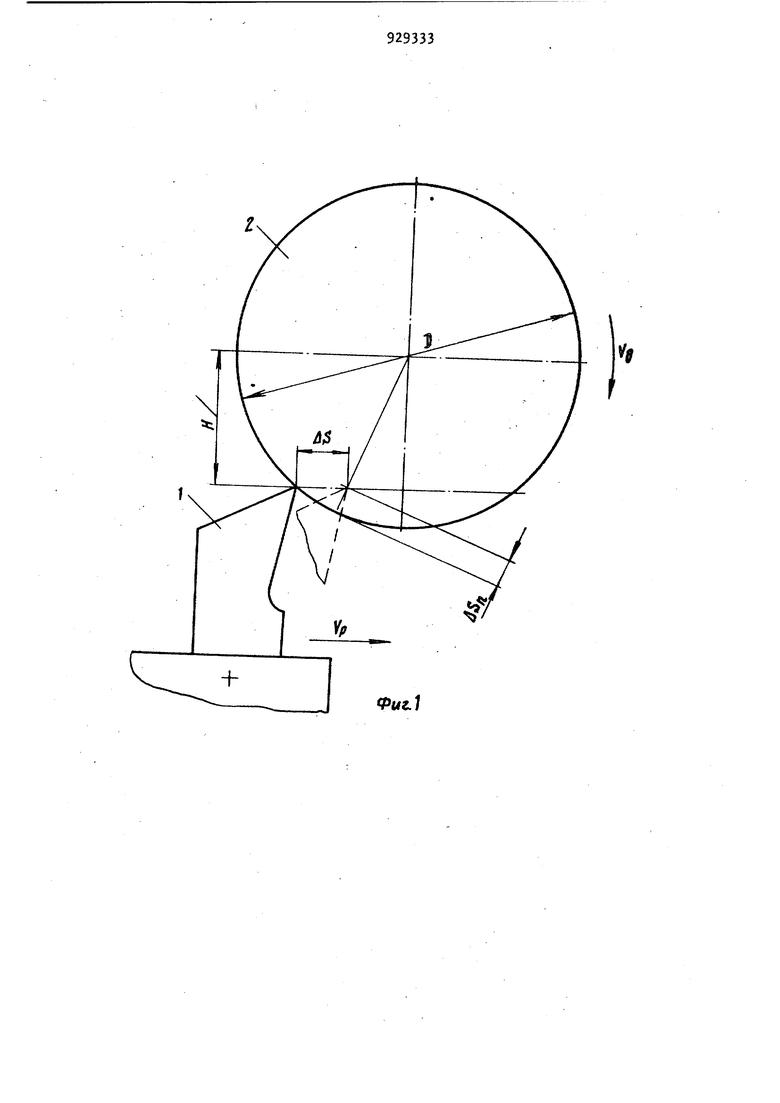

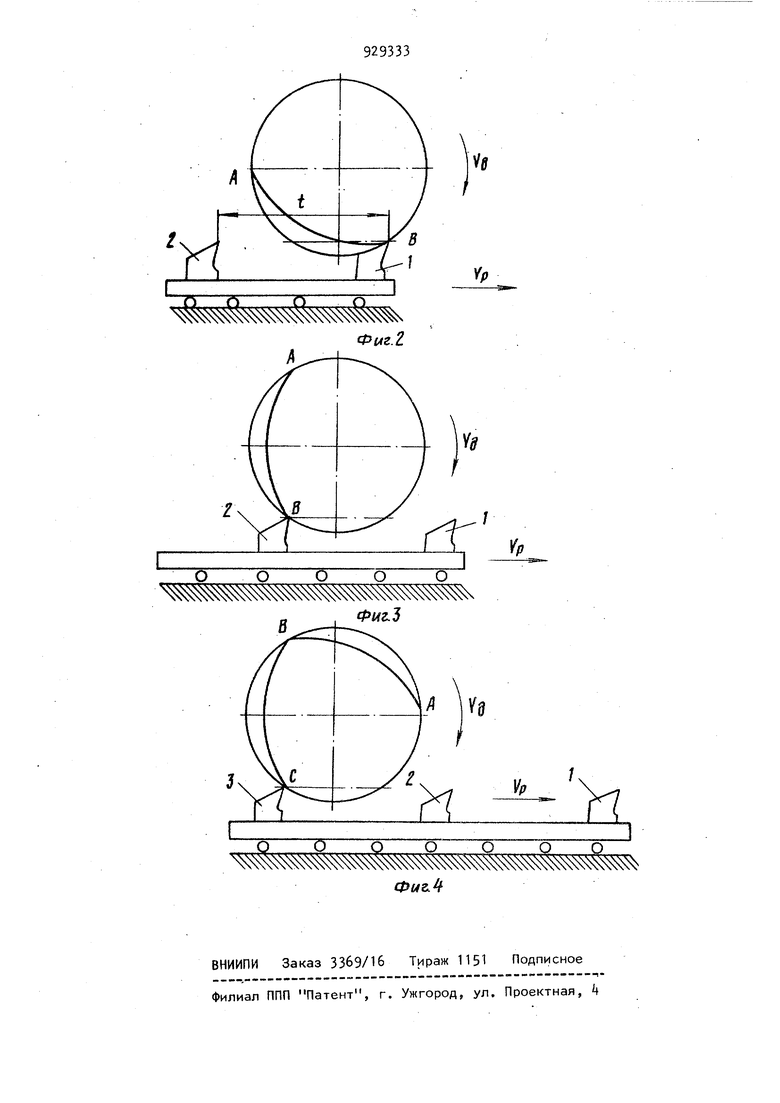

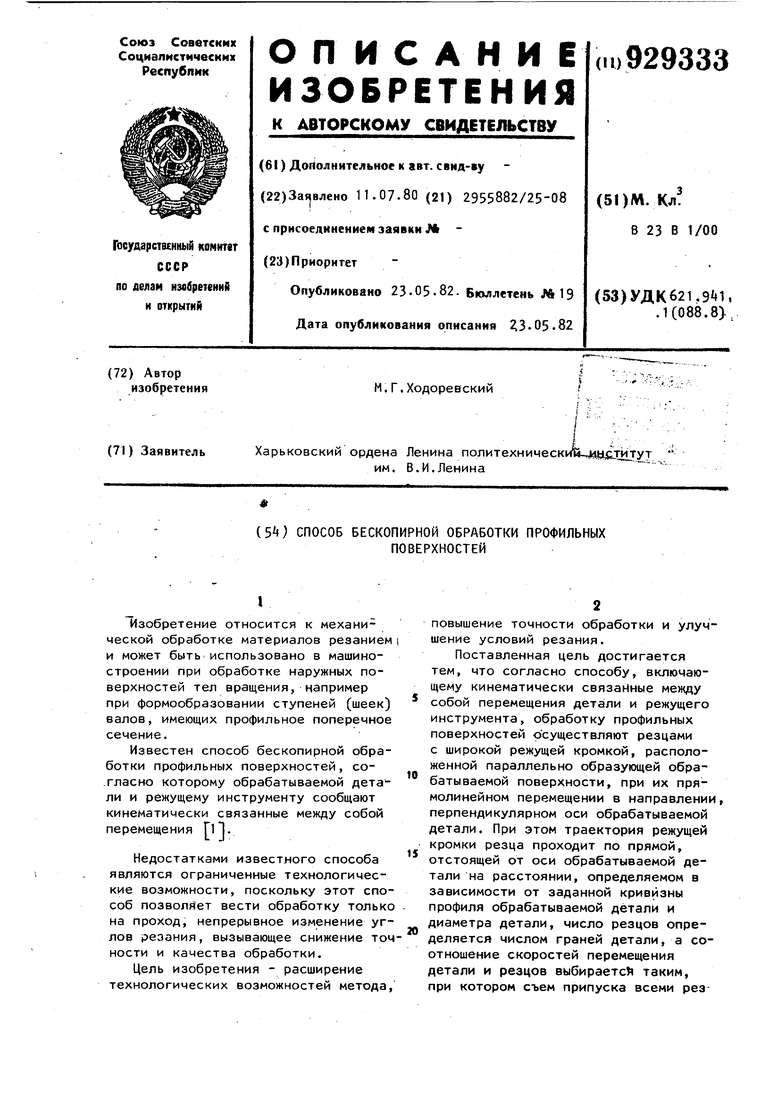

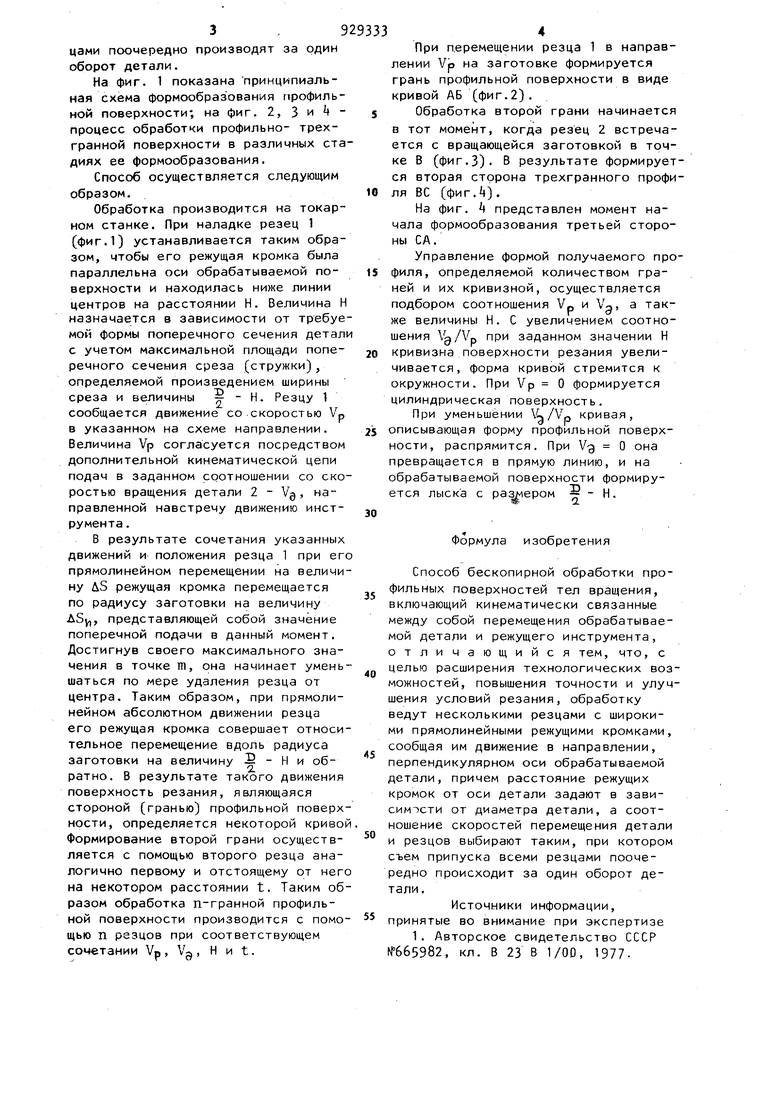

15 отстоящей от оси обрабатываемой детали на расстоянии, определяемом в зависимости от заданной кривизны профиля обрабатываемой детали и диаметра детали, число резцов опре20деляется числом граней детали, а соотношение скоростей перемещения детали и резцов выбираете таким, при котором съем припуска всеми рез 3 , 9 цами поочередно производят за один оборот детали. На фиг. 1 показана принципиальная схема формообразования профильной поверхности; на фиг. 2, 3 и t процесс обработки профильно- трехгранной поверхности в различных ста диях ее формообразования. Способ осуществляется следующим образом. Обработка производится на токарном станке. При наладке резец 1 (фиг.1) устанавливается таким образом, чтобы его режущая кромка была параллельна оси обрабатываемой поверхности и находилась ниже линии центров на расстоянии Н. Величина Н назначается в зависимости от требуе мой формы поперечного сечения детал с учетом максимальной площади поперечного сечения среза (стружки), определяемой произведением ширины среза и величины 2 - н. Резцу 1 сообщается движение со скоростью Vp в указанном на схеме направлении. Величина Vp согласуется посредством дополнительной кинематической цепи подач в заданном соотношении со ско ростью вращения детали 2 - Vg, направленной навстречу движению инструмента. В результате сочетания указанных движений и положения резца 1 при ег прямолинейном перемещении на величи ну ДЗ режущая кромка перемещается по радиусу заготовки на величину Лбу,, представляющей собой значение поперечной подачи в данный момент. Достигнув своего максимального знамения в точке т, она начинает умень шаться по мере удаления резца от центра. Таким образом, при прямолинейном абсолютном движении резца его режущая кромка совершает относи тельное перемещение вдоль радиуса заготовки на величину 2 - Н и обратно. В результате такого движения поверхность резания, являющаяся стороной (гранью) профильной поверх ности, определяется некоторой криво Формирование второй грани осуществляется с помощью второго резца аналогично первому и отстоящему от нег на некотором расстоянии t. Таким об разом обработка п-гранной профильной поверхности производится с помо щью п резцов при соответствующем сочетании Vp, , Н и t. При перемещении резца 1 в направлении VP на заготовке формируется грань профильной поверхности в виде кривой АБ (фиг.2). Обработка второй грани начинается в тот момент, когда резец 2 встречается с вращающейся заготовкой в точке В (фиг.З). В результате формируется вторая сторона трехгранного профиля ВС (фиг.). На фиг. представлен момент начала формообразования третьей стороны СА. Управление формой получаемого профиля, определяемой количеством граней и их кривизной, осуществляется подбором соотношения Vp и Vg, а также величины Н. С увеличением соотношения Vg/VP при заданном значении Н кривизна поверхности резания увеличивается, форма кривой стремится к окружности. При VP О формируется цилиндрическая поверхность. При уменьшении /Vp кривая, описывающая форму профильной поверхности, распрямится. При V-g О она превращается в прямую линию, и на обрабатываемой поверхности формируется лыска с - Н. Формула изобретения Способ бескопирной обработки профильных поверхностей тел вращения, включающий кинематически связанные между собой перемещения обрабатываемой детали и режущего инструмента, отличающийся тем, что, с целью расширения технологических возможностей, повышения точности и улучшения условий резания, обработку ведут несколькими резцами с широкими прямолинейными режущими кромками, сообщая им движение в направлении, перпендикулярном оси обрабатываемой детали, причем расстояние режущих кромок от оси детали задают в зависимости от диаметра детали, а соотношение скоростей перемещения детали и резцов выбирают таким, при котором съем припуска всеми резцами поочередно происходит за один оборот детали. Источники информации, принятые во внимание при экспертизе 1. Авторское свидетельство СССР №665982, кл. В 23 В 1/OD, 1977«

Авторы

Даты

1982-05-23—Публикация

1980-07-11—Подача